プラスチック射出成形の複雑な設計の自由度と、金属の比類ない強度と耐久性を融合させた製造工程を想像してみてください。それが MIMテクノロジー金属加工の世界におけるゲームチェンジャーである。

この記事では、MIM技術の魅力的な世界を掘り下げ、その複雑さ、用途、利点、注意点を探ります。さあ、シートベルトを締めて、金属製造の可能性の限界を押し広げる技術を発見する準備をしよう。

MIMのプロセス

MIMは見かけによらずシンプルな原理で作動する。以下はそのステップの内訳である:

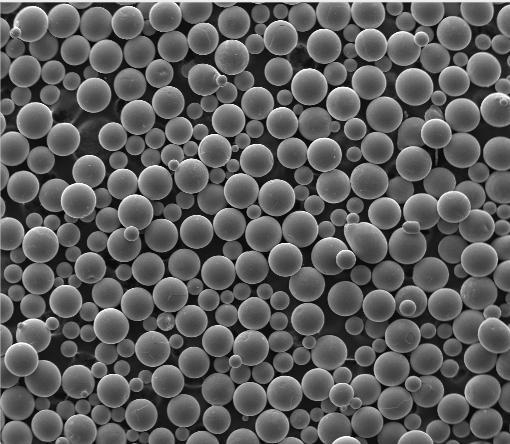

- パウダー・パワーハウス その旅は、金属粉のような微粉末の金属から始まる。この粉末は、鋼鉄、ステンレス鋼、チタン、さらにはエキゾチックな合金など、さまざまな金属で構成される。

- バインダーの接着: 金属粉末を、すべてをつなぎとめる接着剤のような特殊な結合剤と混ぜ合わせることを想像してほしい。原料として知られるこの混合物は、次のステップのための成形可能な材料となる。

- インジェクションの直感: 原料はその後、高圧下で精密に設計された金型キャビティに注入される。おままごとをクッキーの抜き型に押し込むようなものだが、より高度な機械を使っている。

- シェイプアップ 一旦射出されると、原料は金型キャビティの形状になり、ニアネットシェイプの部品を形成する。このニアネットシェイプとは、最終寸法を得るために必要な後加工が最小限の部品のことである。

- バインダー・バイバイ: 次の段階では、熱脱バインダープロセスによってバインダーを除去する。これには溶剤抽出や熱分解のような技術が使われ、基本的にバインダーを気化させて金属骨格を残す。

- ストレングス・サージ 最終段階は高温焼結工程である。ここで、金属粒子は高温になり、融合して部品を緻密化する。これにより、部品の強度と構造的完全性が大幅に向上する。

MIMは洗練された金属折り紙のようなもので、金属粉を丹念に折り曲げて印象的な強度を持つ複雑な形状にする。

の利点 MIMテクノロジー

MIM技術には、様々な製造用途に適した魅力的な利点があります。いくつかの主な利点を掘り下げてみよう:

- デザインの多様性: 鋳造や機械加工のような伝統的な金属加工方法とは異なり、MIMは非常に自由な設計が可能です。複雑な形状、入り組んだ細部、薄い壁 - MIMはすべてを簡単に処理します。極小の歯を持つ歯車や、繊細な特徴を持つ複雑な医療器具を作ることを想像してみてください。

- 大量生産、高精度: MIMは大量生産で威力を発揮します。ニアネットシェイプを作成できるため、大規模な後処理が最小限に抑えられ、生産サイクルの短縮とコスト削減につながります。さらに、MIMは、精密な公差を必要とする部品にとって極めて重要な寸法精度を保証します。

- 素材のマーベル: MIMは、幅広い金属粉末を扱う柔軟性を提供する。これにより、高強度鋼、耐腐食性合金、あるいはチタンのような軽量素材から部品を作る道が開かれる。

- コストを考慮する: MIMの初期セットアップコストは高くなる可能性があるが、大量生産能力と最小限の後処理により、長期的には大幅なコスト削減につながる。このため、MIMは複雑な金属部品を大量生産するための魅力的な選択肢となっている。

- 無駄を省き、欲しがらない: MIMは、従来の方法と比べて比較的環境に優しいプロセスである。ニアネットシェイプ・アプローチは材料の無駄を最小限に抑え、制御された脱バインダー工程は、場合によってはバインダーの回収と再利用を可能にする。

MIM技術は、環境への影響を最小限に抑えながら、設計の柔軟性、高精度の製造、材料の多様性、費用対効果を提供する、総合的なチャンピオンである。

の応用 MIMテクノロジー

MIM技術は、医療機器の複雑な世界から自動車部品の巨大な領域まで、さまざまな産業で応用されている。以下はその顕著な例である:

- 医療の驚異 MIMは、人工関節、歯科補綴物、手術器具のような複雑な医療用インプラントを製作する上で重要な役割を果たしています。生体適合性のある材料で複雑な形状を作ることができるため、MIMはこれらの要求の厳しい用途に理想的です。

- 自動車の優位性 自動車業界では、ギア、スプロケット、燃料システム部品など、さまざまな部品の製造にMIMを活用しています。MIMの大量生産能力と、厳しい公差でニアネットシェイプを作成する能力は、ペースの速い自動車の世界に完璧に適合しています。

- コンシューマー・エレクトロニクス・シンフォニー 携帯電話の極小部品からウェアラブルの複雑な部品まで、MIMは家電製品の小型化・高機能化に貢献している。複雑な形状を高精度で製造できるMIMの能力は、縮小を続けるガジェットの世界に完璧に対応している。

- 航空宇宙の上昇: 航空宇宙産業では、軽量かつ堅牢な部品が求められています。MIMは、チタンのような高強度、低重量の合金から複雑な部品を作ることを可能にすることで、この課題に立ち向かいます。これは、航空機や宇宙船の燃費効率や性能向上につながります。

- 銃の腕前: MIMは銃器産業において、トリガー、ハンマー、セーフティなどの複雑な部品を製造する役割を担っている。高精度と卓越した強度を備えたニアネットシェイプを製造できるMIMは、このような要求の厳しい用途に適しています。

これらの顕著な例以外にも、MIM技術はさまざまな産業に革命をもたらす可能性を秘めている。この技術が成熟し、コスト競争力が高まるにつれて、MIMの応用分野が以下のような分野に拡大することが期待できる:

- エネルギー・インフラ ポンプ、バルブ、その他発電および配電システムの重要部品用の複雑な部品を製造。

- 電気通信: 複雑な電気通信機器のための小型化された高精度の部品を作る。

- スポーツ用品: 自転車、ゴルフクラブ、その他スポーツ用品の軽量で耐久性のある部品を製造。

MIM技術の可能性は実に広大で、さまざまな産業への影響は今後ますます大きくなると予想される。

霧化技術の特徴

さて、MIMのマジックを探ったところで、重要な側面であるアトマイズ技術について掘り下げてみよう。この工程は、MIMの基礎となる微細な金属粉末を作り出す役割を担っています。ここでは、2つの主要なアトマイズ技術について説明します:

- ガス霧化: 溶融金属が高圧ノズルを通過し、微小な液滴に分解され、微細な金属粉として空中で凝固する様子を想像してほしい。これがガスアトマイズの本質です。様々な金属や合金に適した汎用性の高い技術です。

- 水の霧化: この方法は、溶融金属を微粒子にするために高速ウォータージェットを利用する。ウォーターアトマイゼーションは、特に球状の金属粉末の製造に適しており、ステンレス鋼のような特定の材料によく使用される。

微粒化技術の選択は、希望する粉末の特性、処理する金属の種類、コストの考慮など、いくつかの要因によって決まる。

それぞれの霧化技術の主な特徴を表にまとめた:

| 特徴 | ガスアトマイゼーション | 水の原子化 |

|---|---|---|

| プロセス | 高圧ノズルから押し出される溶融金属 | 高速ウォータージェットで破砕された溶融金属 |

| 粉体の形態 | 一般的に不規則な形状 | 一般的に球形が多い |

| 金属適性 | 幅広い金属と合金 | 主にステンレス鋼のような特定の材料に適しています。 |

| 利用料 | 一般的に高コスト | ガスアトマイズに比べ低コスト |

この表は一般的な比較であり、特定の技術やプロセス・パラメーターによっては、能力が重複する場合があることに注意することが重要である。

の考察と限界 MIMテクノロジー

MIMには魅力的な利点がある一方で、その限界と注意点を理解した上で、MIMの世界に飛び込む必要がある。以下は、留意すべき重要なポイントである:

- 部品サイズの制約: MIMは、比較的小型から中型の部品の製造に最も適している。その限界は、金型充填能力や、脱バインダーおよび焼結段階での内部クラックの可能性といった要因から生じる。

- 表面仕上げ: MIMは良好な表面仕上げが可能ですが、並外れた平滑性を必要とする用途には理想的でないかもしれません。そのような場合には、研磨や機械加工などの追加的な後処理工程が必要になるかもしれません。

- 素材の選択: すべての金属がMIMと容易に適合するわけではない。融点や焼結挙動といった要素が重要な役割を果たす。融点が極めて高い耐火性金属は、処理温度に制限があるためMIMに適さない場合があります。

- MIMのための設計: MIMのメリットを最大限に享受するには、このプロセスに特化した部品設計が重要です。これには、肉厚、抜き勾配、加工中の内部応力の可能性などの要素を考慮する必要があります。

これらの考慮事項と制限を理解することで、メーカーはMIMが特定の用途に適しているかどうかについて、十分な情報に基づいた決定を下すことができる。

FAQ

以下は、よくある質問です。 MIM技術明確で簡潔な表形式で表示される:

| 質問 | 回答 |

|---|---|

| MIM技術の利点は何ですか? | 設計の柔軟性、大量生産、材料の多様性、費用対効果、廃棄物の最小化。 |

| MIM技術にはどのような用途がありますか? | 医療機器、自動車部品、家電製品、航空宇宙部品、銃器部品など。 |

| MIMで使用される霧化技術にはどのような種類がありますか? | ガス霧化と水霧化。 |

| MIM技術の限界とは? | サイズの制約、表面仕上げの制限、材料選択の考慮事項、MIMの原理を考慮した設計の必要性。 |

| MIMは環境に優しいプロセスですか? | MIMは、材料の無駄が少なく、バインダーの再利用が可能なため、従来の金属加工法に比べて比較的環境に優しい。 |

| MIM技術の将来性は? | MIM技術は、その利点と現在進行中の進歩により、さまざまな産業で継続的な成長と採用が見込まれている。 |

| MIMは機械加工や鋳造のような他の金属加工プロセスと比較してどうですか? | MIMは機械加工に比べて設計の自由度が高く、ニアネットシェイプが可能です。鋳造は複雑な形状を作ることができますが、MIMは多くの場合、より高い精度と優れた材料特性を誇ります。 |

| MIM技術に関連する課題にはどのようなものがありますか? | より広範な金属や合金を処理するための費用効果の高い方法を開発し、欠陥の可能性を最小限に抑えるための脱バインダー技術をさらに進歩させる。 |

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。