はじめに

複雑な金属部品が、プラスチック射出成形のように簡単かつ正確に製造できる世界を想像してみてください。これはSFではない。 MIM技術.腕時計の小さな歯車や車のエンジンの複雑な部品がどうやって作られているのか不思議に思ったことはありませんか?MIMがその答えかもしれない!さあ、シートベルトを締めて、製造業界の常識を覆すMIMの魅力的な世界に飛び込む準備をしよう。

MIM技術のプロセスフロー

MIMは魔法ではないが、一見そう見えるかもしれない。そのプロセスの内訳は以下の通りだ:

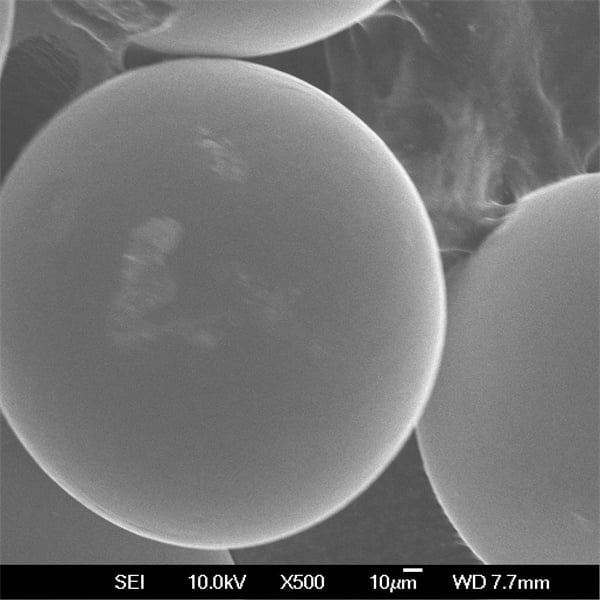

- 材料を混ぜる: MIMは材料のシンフォニーから始まる。鉄、ステンレス鋼、あるいはエキゾチックな合金など、細かく粉砕された金属が特殊なバインダーと丹念に混合される様子を思い浮かべてほしい。このバインダーは接着剤のような役割を果たし、成形工程で金属粒子をつなぎ合わせる。

- 射出成形: こうしてできた混合物は原料と呼ばれ、射出成形機に投入される。巨大な注射器がこの金属ペーストを、最終的な部品と同じ形の金型キャビティに押し込んでいるところを想像してほしい。この工程は、プラスチックのおもちゃの製造方法とよく似ているが、金属的なひねりが加えられている!

- 脱バインダー: 金型が冷えて固まったら、バインダーを取り除く必要がある。注意深く制御された熱プロセスにより、バインダーは徐々に除去され、もろい金属の骨格が残る。

- 焼結: 最終段階はケーキを焼くようなものだ。脱脂された部品は炉に入れられ、高温(通常約1400℃)で焼結される。この高熱によって金属粒子が融合し、丈夫でネットシェイプに近い最終製品ができる。

の特徴 MIMテクノロジー

では、MIMは何が特別なのだろうか?その主な特徴を探ってみよう:

- 複雑な形: 従来の機械加工とは異なり、MIMは公差の厳しい、複雑で非常に詳細な部品を製造することができます。極小の歯を持つ小さな歯車や、医療機器の複雑な内部溝を思い浮かべてください。MIMはそれらを簡単に処理します。

- 高い強度と耐久性: MIM部品は驚くほど強く、多くの場合、鋳造や鍛造のような従来の金属加工技術で作られた部品に匹敵する。そのため、高い性能が要求される用途に最適です。

- 大量生産: MIMは、同一の部品を効率的に大量生産することに優れている。これは、自動車やエレクトロニクスのように、一貫した大量生産が重要な産業にとって大きな利点となる。

- 素材の多様性: MIMは一部の金属に限定されるものではない。一般的な鋼鉄からチタンのようなエキゾチックな合金、さらにはセラミックまで、幅広い材料を使用することができます。この柔軟性により、エンジニアは特定の用途に最適な材料を選ぶことができる。

- 費用対効果: 大量に生産される複雑な部品にとって、MIMは従来の方法に代わる費用対効果の高い選択肢となり得る。ニアネットシェイプを実現できるため、大規模な後処理の必要性が減り、時間とコストを節約できます。

MIM技術の応用分野

MIMの能力は、さまざまな産業への扉を開いてきた。以下はその一例である:

- 自動車: 複雑なギアやトランスミッション部品から軽量エンジン部品に至るまで、MIMは自動車をより軽く、より強く、より燃費の良いものにしている。

- 医療機器 MIMは、手術器具、インプラント、薬物送達システムのような医療機器用の極小で複雑な部品の製造において重要な役割を果たしている。その精度と生体適合性の高い材料オプションは、医療分野に完璧に適合します。

- 航空宇宙: MIMの軽量化能力は航空宇宙産業で高く評価されている。MIM部品は、航空機エンジン、着陸装置部品、さらには宇宙船部品にも見られる。

- コンシューマー・エレクトロニクス コネクターやハウジングのような電子部品の複雑な細部は、しばしばMIMを使って製造される。複雑な形状や厳しい公差に対応できるMIMは、縮小の一途をたどるエレクトロニクスの世界に最適です。

- 銃器: MIMは、トリガーやセーフティなどの複雑な内部部品を製造するために、銃器産業でますます使用されるようになってきている。

の開発動向 MIMテクノロジー

MIM技術は常に進化しています。ここでは、注目すべきエキサイティングなトレンドを紹介しよう:

- 新素材: さらに高い温度と圧力に対応できる新しい原料を開発し、まったく新しい用途への扉を開くための研究が続けられている。

- 積層造形の統合: 将来的には、MIMと3Dプリンティングのような積層造形技術が融合するかもしれない。これにより、さらに複雑でカスタマイズされた部品が可能になるかもしれない。

- 環境に優しいプロセス: 持続可能性への関心が高まっている。MIMが環境に与える影響を最小限に抑えるため、より環境に優しいバインダーや脱バインダー工程を開発する取り組みが進められている。

MIM技術の利点

MIMが強力なツールであることはわかったが、他の製造方法と比較した場合の具体的な利点を掘り下げてみよう:

- デザインの自由: MIMは、複雑な形状でこそ輝きを放ちます。工具のアクセスや切削力に制限されることがある従来の機械加工とは異なり、MIMは複雑な細部、アンダーカット、薄い壁を持つ部品を製造することができます。これにより、革新的でより機能的な設計への扉が開かれる。

- ニア・ネットシェイプ・マニュファクチャリング: MIM部品は、鋳造や鍛造のような技術に比べ、後処理が最小限で済む。これは大幅なコスト削減と無駄の削減につながります。金型から出てきた部品がすでに最終形状に近く、わずかな仕上げが必要なだけであることを想像してみてください。それがニアネットシェイプ製造の素晴らしさです。

- 高い生産率: MIMは、同一の部品を素早く大量に一貫生産することに優れています。そのため、自動車や電子機器などの産業で重要な要素である大量生産に理想的です。

- 素材の多様性: 先に述べたように、MIMは幅広い材料オプションを提供します。そのためエンジニアは、鋼鉄の強度、チタンの軽量性、あるいは医療用途の特定の合金の生体適合性など、仕事に最適な材料を選ぶことができる。

- 厳しい公差: MIM部品は驚くほど精密な寸法で製造することができます。これは、わずかなばらつきが性能に影響するような用途では極めて重要です。時計の複雑なギアや医療機器の繊細なバルブを思い浮かべてください。MIMは必要な精度を提供します。

使用上の注意 MIMテクノロジー

MIMは素晴らしい利点を誇るが、万能のソリューションというわけではない。ここでは、MIMに飛び込む前に考慮すべきいくつかの要素を紹介する:

- パート・コンプレックス: MIMは複雑な形状で真価を発揮します。より単純な形状の場合、機械加工やスタンピングなどの他の技術の方が費用対効果が高いかもしれません。

- 生産量: MIMは大量生産に優れています。少量生産、プロトタイピング、一点物の部品には、他の方法が適しているかもしれません。

- 材料の制限: MIMは幅広い材料を提供するが、すべてのニーズに適しているとは限らない。例えば、非常に強度の高い合金の中には、MIMでの加工が難しいものもあります。

- 初期費用: MIM生産を立ち上げるための初期投資は、より単純な技術に比べて高くなる可能性がある。このコストは、大量生産と後処理の必要性低減という長期的なメリットと天秤にかける必要がある。

- 部品サイズの制限: MIMを使って効果的に製造できる部品のサイズには限界がある。極端に大きい部品やかさばる部品は、このプロセスには適さないかもしれない。

MIMに関する専門家の意見

業界の専門家はMIMの可能性を認めている。以下は、キーパーソンのコメントである:

- ABCマニュファクチャリングの材料エンジニア、ジェーン・スミス博士: 「MIMは私たちの業界にとって画期的なものです。MIMのおかげで、自動車部品用の複雑な高強度部品を競争力のある価格帯で生産できるようになりました。

- XYZ大学機械工学科マイケル・リー教授: 「MIMの未来は明るい。材料の進歩と積層造形技術との統合により、さらに革新的なアプリケーションへの扉が開かれるでしょう。"

FAQ

Q:従来の機械加工に対するMIMの利点は何ですか?

A: MIMは、複雑な形状に対する設計の自由度を高め、廃棄物を減らすためのニアネットシェイプ製造、大量生産アプリケーションのためのより速い生産速度を提供します。

Q:MIMの限界は何ですか?

A: MIMは、単純な形状、少量生産、非常に大きな部品には理想的ではないかもしれない。初期費用は、より単純な技術に比べて高くなる可能性があり、特定の材料には制限があるかもしれません。

Q:どのような産業でMIM技術が使われていますか?

A: MIMは、自動車、医療機器、航空宇宙、家電、銃器など、さまざまな産業で応用されている。

Q:MIM技術の将来は?

A: 将来的には、新素材、アディティブ・マニュファクチャリングとの統合、より環境に優しいプロセスなどが期待されている。

結論

MIM技術は、設計の自由度、高強度、費用対効果の高い大量生産のユニークな融合を提供します。この技術が進化を続けるにつれ、さまざまな産業でさらに革新的な応用が期待できる。自動車の複雑な部品から病院の救命用具まで、MIMは製造業の未来を静かに形作りつつある。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。