溶けたレゴを積み重ねるように、複雑な金属部品を層ごとに作ることを想像してみてください。それが溶融金属蒸着 (多剤耐性)は、最先端の金属積層造形(AM)プロセスであり、機能的で複雑な金属部品の作成方法を変革している。しかし、MMDは単なるクールなトリックではなく、金属加工の世界を揺るがす強力な利点があります。

この包括的なガイドブックでは、その魅力的な世界に深く分け入っていく。 多剤耐性.その操作原理を探り、独自の利点を明らかにし、可能性の限界を押し広げるエキサイティングなアプリケーションを掘り下げる。さあ、シートベルトを締めて、溶融金属蒸着の世界に驚く準備をしましょう!

溶融金属蒸着(MMD)の動作原理

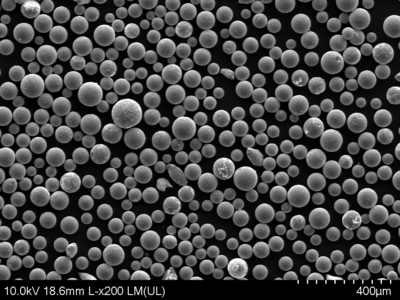

MMDの核心は、金属ワイヤーの連続ストランドを原料として利用するシングルステップの金属AMプロセスである。ここでは、この革新的な技術の背後にある魔法の内訳を説明します:

- 野獣に餌を与える その工程は、アルミニウムやチタンなどの金属ワイヤーのスプールから始まり、専用のフィーダー機構に送り込まれる。これは、ワイヤーを常に前方に押し出すハイテク・スプール・ホルダーと考えてください。

- アクションをヒートアップさせる その後、ワイヤーは加熱されたチャンバーに移動し、そこで強烈な熱を浴びる。この熱は、プラズマアークや抵抗加熱によって発生することが多く、金属ワイヤーを溶かし、固体のストランドから溶融プールへと変化させる。

- 正確な押し出し: 溶融金属は長い間、液体の状態でリラックスすることはない。溶融金属は加熱室の底にある細いノズルから押し出され、溶融金属用のハイテク歯磨きチューブのような役割を果たす。

- ブロック・バイ・ブロック: 溶融金属がノズルから出ると、あらかじめ加熱された造形プラットフォームに一層ずつ堆積していく。小さなロボットが、溶けた金属を丹念に絞り出し、一層ずつ目的の形状を作り上げていく様子を想像してみてほしい。

- フュージョン・フレンジー MMDの美点は融合プロセスにある。溶融金属の極端な熱により、先に蒸着された層と継ぎ目なく結合し、強固で連続的な構造を作り出します。

こう考えてみよう: 熟練したパティシエが、溶けたチョコレートを何層にも丁寧にパイピングして、見事で複雑なチョコレートの彫刻を作る様子を思い浮かべてほしい。MMDは同じような原理で作動しますが、温度はずっと高く、用途はずっとクールです(チョコレートに悪気はありません!)。

MMDの主な利点は、そのシングルステップの性質にあります。複雑なレーザー溶融や粉末床溶融を伴う他の金属AMプロセスとは異なり、MMDは単純な溶融金属析出に依存しているため、コスト効率が高く、より高速なオプションとなる可能性があります。

メリットなぜ 多剤耐性 ゲームチェンジャー

MMDは、様々な金属加工用途において、非常に魅力的な選択肢となる魅力的な利点を誇っています。ここでは、MMDを際立たせる主な利点のいくつかをご紹介します:

- 費用対効果: レーザービーム溶融(LBM)や選択的レーザー焼結(SLS)のような他の金属AMプロセスと比較すると、MMDはかなり安価である。これは主に、セットアップがより簡単であることと、原料として入手しやすい金属ワイヤーを使用することによるものです。

- スピードの鬼: MMDは、金属AMの世界における真のスピードスターとなり得る。シングルステップデポジションプロセスと金属ワイヤー供給原料の連続的な性質により、いくつかの粉末ベースのAM技術と比較して、造形時間を短縮することができます。

- 素材の多様性: MMDは素材にこだわりません。アルミニウム、チタン、スチール、さらにはエキゾチック合金など、幅広い金属ワイヤーを扱うことができます。この多用途性は、ユニークな特性を持つ様々な金属からコンポーネントを作成するための扉を開きます。

- 大容量: MMDシステムは、他の金属AM技術に比べて造形量が多い場合が多い。これにより、1回の造形でより大きく複雑な金属パーツを作成することができます。

- 最小限の後処理: サポート除去のような大規模な後処理工程を必要とする他のAMプロセスとは異なり、MMDでは後処理工程が最小限に抑えられることが多いため、納期が短縮され、全体的な製造コストが削減される。

こう考えてみよう: MMDは、金属AMのスイスアーミーナイフのようなものです。費用対効果が高く、高速で、汎用性があり、最小限の手間で済むため、幅広い用途で重宝されるツールです。

しかし、どんな技術でもそうであるように、MMDにも考慮すべき限界がある:

- 表面仕上げ: MMDは寸法精度が良い反面、他のAMプロセスと比較して部品の表面仕上げが若干粗くなることがある。このため、より滑らかな仕上げを必要とする用途では、追加の後処理工程が必要になる場合があります。

- 素材の特性: MMDでは金属が急速に凝固するため、最終部品の微細構造にばらつきが生じることがあり、機械的特性に影響を及ぼす可能性がある。

溶融金属蒸着の応用多剤耐性)

MMDのエキサイティングな世界は、技術的な側面にとどまらない。MMDが大きなインパクトを与えている多様なアプリケーションを掘り下げてみよう:

1.航空宇宙と防衛新たな高みへ

航空宇宙・防衛産業は、常にデザインと機能性の限界に挑戦しています。軽量で高強度の金属部品を製造するMMDの能力は、このような要求の厳しい用途に最適です。具体的な例をいくつかご紹介しましょう:

- 航空機部品: MMDは、翼部品、ブラケット、さらには熱交換器など、軽量で強度の高い航空機部品の製造に使用できます。航空機の構造で人気の高いアルミニウムとチタンを使用できるため、MMDはさらに魅力的です。

- ミサイル部品: MMDの高速蒸着と最小限の後処理は、複雑で機能的なミサイル部品の製造に理想的である。

- 宇宙船の部品 エキゾチックな合金を含む、より幅広い材料を扱うことができるMMDの能力は、宇宙の過酷な条件に耐える宇宙船用の特殊な部品を作る道を開く。

インパクト MMDを使用することで、航空宇宙・防衛企業はより軽く、より強い部品を作ることができ、航空機、ミサイル、宇宙船の燃費改善、積載量の増加、全体的な性能向上につながる。

2.自動車産業:イノベーションの活性化

自動車業界は、より軽量で燃費の良い車を作るために、常に革新的な取り組みを行っている。MMDはこの分野におけるゲームチェンジャーとして台頭している:

- エンジン・コンポーネント MMDは、ピストン、シリンダーヘッド、インテークマニホールドのような複雑なエンジン部品の製造にも使用できます。高強度アルミニウム合金を使用できるため、性能を損なうことなく軽量化が可能です。

- カスタムパーツ: MMDの柔軟性と短納期は、試作品や少量生産用のカスタムパーツの作成に理想的であり、自動車新技術の開発を加速させる。

- 電気自動車部品: MMDで作られた部品の軽量で高強度な特性は、航続距離を最大化するために軽量化が重要な電気自動車にとって非常に望ましいものである。

インパクト MMDは、自動車業界が燃費と性能を向上させ、より軽量な車両を実現できるよう支援している。これは、より持続可能な輸送の未来につながります。

3.医療とバイオメディカルへの応用ヒーリング・タッチ

医療と生物医学の分野では、患者の治療を改善し、革新的なソリューションを開発する方法を常に模索しています。MMDはこの重要な分野でその足跡を残しています:

- 義手: MMDは、複雑な形状やチタンのような生体適合性の高い材料を用いたカスタムメイドの義肢を作成する可能性を提供する。これは、切断者の機能性、快適性、そして全体的な健康の向上につながる可能性がある。

- 医療用インプラント MMDは、脊髄ケージや歯科用インプラントのような複雑な医療用インプラントを、生体適合性の高い材料を用いて高精度で製作することができ、患者の予後改善につながる。

- 手術器具: MMDで複雑かつカスタマイズされた手術器具を作成する能力は、低侵襲手術の扉を開き、回復時間の短縮や患者の不快感の軽減につながる可能性がある。

インパクト MMDは、医療・バイオメディカル技術の進歩に重要な役割を果たしています。オーダーメイドのインプラントや補綴物、手術器具を作ることで、MMDは患者さんの治療の向上と、より健康的な未来に貢献しています。

4.消費財:日常用途

MMDの影響力はハイテク産業だけにとどまらない。消費財の世界にも徐々に浸透しつつある:

- スポーツ用品: MMDは、自転車のフレームやゴルフクラブ、さらには野球のバットといったスポーツ用品の軽量かつ高強度な部品の製造に利用できる。これは、性能の向上とよりダイナミックなユーザー体験につながります。

- コンシューマー・エレクトロニクス MMDによって複雑で精巧な形状を作り出すことができれば、ユニークなデザインと機能を備えた革新的な家電製品を開発する道が開ける。

インパクト MMDは、私たちの日常生活を向上させる、より軽く、より強く、より革新的な製品の創造を可能にすることで、消費財の世界を変革しています。

5.ラピッドプロトタイピングと少量生産

機能的なプロトタイプを素早く作成できるMMDは、さまざまな業界で重宝されています。その理由がここにある:

- より速い設計反復: 従来の製造方法と比較して、MMDはプロトタイプの迅速な作成を可能にし、デザインの反復プロセスをスピードアップし、製品開発サイクルの短縮を可能にする。

- コスト削減: 少量生産の場合、MMDは機械加工や鋳造のような従来の製造方法よりも費用対効果の高い選択肢となり得る。

- 設計の柔軟性: MMDは複雑な形状を扱うことができるため、従来の方法では困難であったり高価であったりするような、複雑で革新的なプロトタイプを作成することができます。

インパクト 多剤耐性 は、より迅速で費用対効果の高いプロトタイピングを可能にすることで、様々な産業におけるイノベーションのペースを加速させ、より優れた製品の短期間での開発につなげています。

FAQ

溶融金属蒸着(MMD)とは?

モルテン・メタル・デポジション(MMD)は、連続した金属ワイヤーを使用してオブジェクトを作成する3Dプリントプロセスの一種です。ワイヤーは加熱されたチャンバーに供給され、そこで溶融し、溶融金属はノズルから押し出され、造形プラットフォームに堆積されます。プラズマジェットが金属が蒸着される領域を予熱し、前の層との強固な結合を保証する。

MMDの利点は何ですか?

- より速く、より手頃な価格で: 粉末床融合のような他の金属3Dプリント方法と比較して、MMDはより速く、金属ワイヤーや粒状体のような安価な材料を使用する。そのため、金属3Dプリントの選択肢としてより身近なものとなっている。

- 堆積率が高い: MMDは高い成膜速度を誇り、オブジェクトを迅速かつ効率的に作成できる。

- 後処理を軽減: MMDは、他の方法と比べて後処理工程が最小限で済むため、生産工程が合理化される。

MMDのデメリットは何ですか?

- 表面仕上げ: MMDでプリントされた物体は、他の3Dプリント方法と比較して表面仕上げが粗くなる可能性がある。

- 素材が限られている: MMDはより幅広い金属を対象として開発されているが、現在のところ、他の方法に比べて選択できる材料が限られている。

MMDにはどのような用途がありますか?

MMDは、その速度と効率性から、大型金属部品の製造に適している。潜在的な用途としては、以下のようなものがある:

- 航空宇宙産業または自動車産業向け構造部品の製造

- 金型と工具の作成

- 熱交換器の建設

MMDは新しい技術ですか?

MMDは発展途上の技術だが、積層造形の分野では注目を集めている。ValCUNのような企業は、このプロセスをさらに発展させるために助成金を受けている。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。