概要 高純度粉末の調製

ハイテク素材や高度なエンジニアリング製品の製造において、高純度パウダーの重要性はいくら強調してもし過ぎることはありません。これらの粉末は、精密さ、一貫性、品質が最重要視されるエレクトロニクスから航空宇宙まで、様々な産業で基礎的な部品として使用されています。しかし、高純度パウダーとは一体何なのか?どのように調製され、なぜそれほど重要なのでしょうか?

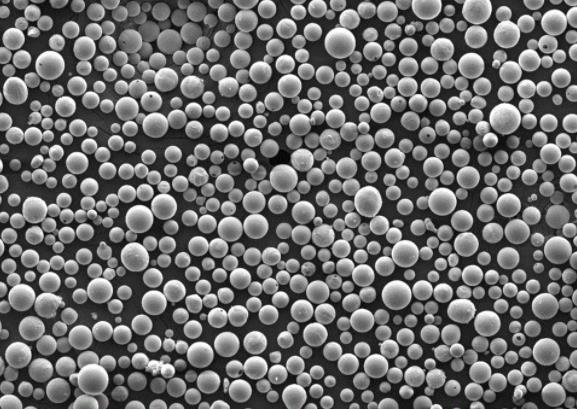

高純度パウダーとは、金属、合金、セラミックスを微粉砕した粒子のことで、通常99.9%以上の高い化学純度を有しています。これらのパウダーの調製には、不純物を排除し、均一な粒子径を達成するために設計された細心の工程が含まれます。その結果、厳しい業界基準を満たし、最終製品の信頼性と性能を保証する材料が生まれます。

この包括的なガイドでは、高純度粉末の調製の複雑さを掘り下げ、さまざまな方法、材料、用途を探ります。また、利用可能な特定の金属粉末モデル、その組成、特性、使用例についても説明します。あなたがエンジニアであれ、製造業者であれ、あるいは単にこれらの材料の背後にある科学に興味があるにせよ、この記事はあなたに必要な洞察を提供します。

高純度金属粉末を理解する

高純度パウダーとは?

高純度パウダーは、化学的純度が非常に高い特殊な材料です。一般的に金属、セラミック、合金から製造され、わずかなコンタミネーションでも性能に重大な問題を引き起こす可能性のあるアプリケーションでは不可欠です。これらの粉末は、以下のような幅広い産業で使用されています:

- エレクトロニクス: 半導体、コンデンサー、その他の電子部品製造用。

- 航空宇宙: 航空機や宇宙船用の軽量・高強度材料の製造において。

- 医療機器 生体適合性インプラントやその他の医療機器の製造に。

- 3Dプリンティング: 精密な材料特性を必要とする積層造形プロセスの原料として。

なぜ純粋さが重要なのか?

不純物は材料の性能に悪影響を及ぼす可能性があるため、金属粉末の純度は極めて重要である。例えば、エレクトロニクス分野では、不純物は導電性の問題につながり、航空宇宙分野では、不純物は材料の強度と耐久性を損なう可能性があります。高純度は、材料が期待通りの性能を発揮し、重要な用途において信頼性と一貫性を提供することを保証します。

高純度粉末の一般的な調製方法

1.霧化

アトマイズは、金属粉末の製造に最も広く使われている方法のひとつである。これは、溶融金属を微細な液滴に分解し、これを凝固させて粉末粒子にするものである。アトマイズプロセスにはいくつかの種類がある:

- ガス霧化: 高圧ガスで溶融金属を分解する。

- 水の霧化: 高圧水ジェットで溶けた金属を砕く。

- 遠心霧化: 遠心力を利用して微粉粒子を作る。

メリット 流動性の良い球状粒子が得られ、幅広い金属や合金に適している。

デメリット 酸化を防ぐために特殊な装置や不活性雰囲気が必要なため、コストがかかることがある。

2.機械的合金化

メカニカルアロイングは、高エネルギーのボールミル内で粉末粒子の溶接、破砕、再溶接を繰り返す固体粉末加工技術である。この方法は、微細な組織を持つ合金粉末を製造するのに特に効果的である。

メリット 均質な合金粉末の製造を可能にし、ユニークな特性を持つ材料を作り出すことができる。

デメリット 時間がかかり、大きなエネルギーを必要とする。

3.化学的還元

化学還元は、水素や炭素などの還元剤を用いて金属酸化物を金属形態に還元するプロセスである。得られた金属は微粉末に粉砕される。

メリット 粒径の細かい高純度パウダーが得られ、比較的低コストである。

デメリット 銅、ニッケル、タングステンなど、容易に還元できる金属に限定される。

4.電解プロセス

電解プロセスは、電気分解中に陰極に金属を析出させ、その後、析出した金属を除去し粉砕して粉末にする。この方法は銅、銀、ニッケルなどの金属によく使われる。

メリット 粒径の揃った極めて高純度の粉末を製造。

デメリット 電解析出が容易な金属に限られ、プロセスには時間がかかる。

5.ゾル-ゲルプロセス

ゾル-ゲル処理は、溶液を固体のゲル相に転移させる化学的手法である。その後、ゲルを乾燥・焼成し、高純度のセラミック微粉末を製造する。

メリット 粉体の組成と微細構造を精密に制御できる。

デメリット 一般的にセラミック材料に限られ、スケールアップが複雑な場合がある。

6.気相合成

気相合成法では、金属蒸気を凝縮させて微粒子化する。この方法は、多くの場合ナノメートルサイズの超微粉末の製造に用いられる。

メリット 非常に高純度で微細な粒子径のパウダーを製造。

デメリット 高価で、金属蒸気を扱うための特殊な装置が必要。

特定の金属粉末モデルとその特性

利用可能な高純度粉末の範囲をより明確に把握するために、具体的な金属粉末のモデル、その組成、および特性を調べてみましょう。

| メタルパウダー | 作曲 | 純粋さ | 粒子サイズ | 特徴 | アプリケーション |

|---|---|---|---|---|---|

| 銅粉 | Cu | 99.9% | 10~50ミクロン | 優れた導電性 | エレクトロニクス, 3Dプリンティング |

| ニッケルパウダー | いいえ | 99.9% | 5~20ミクロン | 耐食性、磁気特性 | 航空宇宙、エレクトロニクス |

| タングステンパウダー | W | 99.95% | 1~10ミクロン | 高密度、高融点 | 航空宇宙、放射線遮蔽 |

| アルミニウムパウダー | アル | 99.8% | 10-45マイクロメートル | 軽量、高強度対重量比 | 航空宇宙、自動車、3Dプリンティング |

| チタンパウダー | チ | 99.5% | 20~60ミクロン | 生体適合性、高強度、耐食性 | 医療機器、航空宇宙、3Dプリンティング |

| コバルトパウダー | Co | 99.9% | 5~20ミクロン | 磁気特性、耐摩耗性 | エレクトロニクス、硬質合金 |

| シルバーパウダー | アグ | 99.99% | 1~10ミクロン | 高電導率と熱伝導率 | エレクトロニクス、導電性インク |

| ゴールドパウダー | オー | 99.99% | 1~10ミクロン | 優れた導電性、耐食性 | エレクトロニクス、宝飾品、高級コーティング |

| プラチナ・パウダー | 白金 | 99.95% | 2~15ミクロン | 高い耐薬品性、触媒特性 | 触媒、エレクトロニクス、医療機器 |

| 鉄粉 | Fe | 99.5% | 10-100ミクロン | 磁気特性、良好な被削性 | 磁性材料、粉末冶金 |

特徴と用途

- 銅の粉: 優れた導電性で知られる銅粉は、導電性インクや3Dプリンティングなど、エレクトロニクス分野で広く使用されています。粒子が細かいため、精密な部品製造が可能です。

- ニッケルパウダー: 耐食性と磁気特性を持つニッケル粉末は、航空宇宙用途、特にタービンブレードやその他の高性能部品において重要な材料である。

- タングステンパウダー: タングステンの高い密度と融点は、極端な温度に遭遇する放射線遮蔽や航空宇宙用途に最適です。

- アルミパウダー: アルミニウム粉末は軽量で強度対重量比が高いため、航空宇宙産業や自動車産業、積層造形で頻繁に使用されている。

- チタンパウダー: チタンは生体適合性と耐食性で知られ、医療用インプラントや航空宇宙部品の有力な候補となっている。

- コバルト・パウダー コバルトの磁気特性と耐摩耗性は、高性能合金や電子部品に不可欠である。

- 銀粉: 銀粉の優れた電気伝導性と熱伝導性は、電子機器、特にプリント回路基板に使用される導電性インクに不可欠である。

- 金粉: 金の優れた導電性と耐食性は、高級電子機器やコーティング、宝飾品製造に理想的である。

- プラチナ・パウダー プラチナはその触媒特性と耐薬品性が評価され、触媒コンバーターや医療機器に欠かせない。

- 鉄粉: 鉄粉は磁性材料や粉末冶金で広く使用されており、その被削性と磁気特性は高く評価されている。

高純度粉末の調製法の比較

さまざまな方法 高純度粉末の調製 には、それぞれの利点と限界があります。どの方法が特定の用途に最適かを理解するために、これらの方法を比較してみよう。

| 準備方法 | 利点 | 欠点 | 最適 |

|---|---|---|---|

| 原子化 (げんしか) | 球状粒子が得られ、流動性が良い。 | 高価、酸化のリスク | 安定した粒子径が必要な金属および合金 |

| 機械合金化 | 均質な合金粉末、ユニークな特性 | 時間がかかる、エネルギー消費量が多い | カスタム合金、ナノコンポジット |

| 化学物質削減 | 高純度、微粒子 | 還元しやすい金属に限定 | タングステン、銅、ニッケル |

| 電解プロセス | 極めて高純度、均一な粒子径 | 速度が遅く、電解析出金属に限定される | 銅、銀、ニッケル |

| ゾル・ゲル・プロセッシング | 組成と微細構造の精密制御 | 複雑、主にセラミック用 | セラミックパウダー、先端複合材料 |

| 気相合成 | 超微粉、高純度 | 高価、特殊な装置が必要 | ナノ粒子、特殊コーティング |

高純度粉末の用途

高純度パウダーは様々な最先端用途に利用されており、それぞれに特有の材料特性が要求されます。ここでは、主要な用途のいくつかをご紹介します:

| 産業 | アプリケーション | 必要なパウダー特性 |

|---|---|---|

| エレクトロニクス | 導電性インク、半導体 | 高導電性、微粒子 |

| 航空宇宙 | タービンブレード、構造部品 | 高強度、耐食性、軽量 |

| 医療機器 | インプラント、手術器具 | 生体適合性、耐食性 |

| 3D プリンティング | プロトタイピング、複雑な形状 | 安定した粒子径、流動性、高純度 |

| 自動車の | 軽量構造部品 | 高い強度対重量比、耐食性 |

| 触媒作用 | 触媒コンバーター、化学プロセス | 高表面積、耐薬品性 |

| ジュエリー | 高級宝飾品、高級コーティング | 美的魅力、耐食性、高純度 |

| 磁性材料 | 磁気ストレージ、センサー | 磁気特性、機械加工性 |

エレクトロニクス

エレクトロニクス産業では、プリント基板や半導体の導電性インクなど、優れた導電性を必要とする部品を製造するために高純度パウダーが不可欠です。銀粉や銅粉のような材料は、電気を効率的に伝導する能力が特に高く評価されています。

航空宇宙

航空宇宙産業では、軽量かつ強靭で、耐食性に優れた材料が求められます。チタンやアルミニウムのような高純度粉末は、タービンブレード、構造部品、その他過酷な条件に耐えなければならない重要部品の製造に不可欠です。

医療機器

医療用途では、生体適合性と耐食性が最も重要です。高純度チタン粉末は、インプラントや手術器具の製造に広く使用されており、これらの器具が人体内で長期間使用されても安全で効果的であることを保証しています。

3D プリンティング

アディティブ・マニュファクチャリング(3Dプリンティング)は、精密で複雑な形状を製造するために高純度の粉末に大きく依存している。一貫した粒子径と流動性は、この産業で使用される粉末の重要な特性であり、アルミニウムやコバルトのような材料は、強力で軽量な構造体を作るのに理想的です。

自動車の

自動車分野では、高い強度対重量比と耐食性を持つ材料が注目されている。高純度アルミニウム粉末は、軽量構造部品の製造によく使用され、安全性を損なうことなく燃費を向上させるのに役立っている。

触媒作用

触媒コンバーターや化学処理用途では、高い表面積と耐薬品性を持つ粉末が必要とされる。プラチナやその他の高純度パウダーは、これらのプロセスで反応を促進し、効率を向上させる触媒として使用される。

ジュエリー

高級ジュエリーの世界では、金粉や銀粉のような素材は、その審美的な魅力と変色しにくさで珍重されています。これらの高純度パウダーは、複雑なデザインや時の試練に耐える豪華なコーティングを施すために使用されます。

磁性材料

磁性材料は、データストレージからセンサーに至るまで、様々な技術に不可欠です。高純度の鉄とコバルトの粉末は、必要な磁気特性と機械加工性を備えた部品を製造するために使用され、重要な用途における信頼性の高い性能を保証します。

高純度粉末の仕様、サイズ、等級、規格

特定の用途のために高純度パウダーを選択する場合、その使用を規定する仕様、サイズ、グレード、および規格を考慮することが重要です。ここでは、注意すべき重要なパラメータについて概説します。

| 素材 | グレード | 純粋さ | 粒子径範囲 | スタンダード |

|---|---|---|---|---|

| 銅粉 | 電解 | 99.9% | 10~50ミクロン | ASMB170、ISO4288 |

| ニッケルパウダー | タイプ123 | 99.9% | 5~20ミクロン | ASTM B330、ISO 4499 |

| タングステンパウダー | グレードW1 | 99.95% | 1~10ミクロン | ASTM B777、ISO 4499 |

| アルミニウムパウダー | グレード1100 | 99.8% | 10-45マイクロメートル | ASTM B209、ISO 6361 |

| チタンパウダー | 5年生 | 99.5% | 20~60ミクロン | ASTM F67、ISO 5832-2 |

| コバルトパウダー | 高純度 | 99.9% | 5~20ミクロン | ASTM B330、ISO 4499 |

| シルバーパウダー | 高純度 | 99.99% | 1~10ミクロン | ASMB833、ISO4506 |

| ゴールドパウダー | 高純度 | 99.99% | 1~10ミクロン | ASTM B562、ISO 7302 |

| プラチナ・パウダー | 高純度 | 99.95% | 2~15ミクロン | ASTM B841、ISO 11210 |

| 鉄粉 | グレード ASC100.29 | 99.5% | 10-100ミクロン | ASTM B822、ISO 3923 |

グレードとスタンダードを理解する

- 成績: これらは粉末の品質と特定の用途への適合性を示しています。例えば、グレード5のチタンは高強度で知られ、航空宇宙や医療用途で一般的に使用されています。

- 純粋性: これは粉末の化学組成の尺度です。高純度レベル(例:99.99%)は、微量の不純物でも性能に影響を及ぼす可能性がある用途では非常に重要です。

- 粒子径範囲: 粉末粒子のサイズは、3Dプリンティングや粉末冶金などの用途で適切な流動性と充填密度を確保するために極めて重要である。

- 標準: これらは業界特有のガイドラインで、粉体が必要な品質と安全要件を満たしていることを保証するものです。例えば、ASTMやISO規格は材料業界で広く認知されています。

高純度粉末のサプライヤーと価格詳細

高純度パウダーを入手するには、安定した品質を提供し、業界標準を満たす信頼できるサプライヤーから調達する必要があります。ここでは、高純度パウダーの主要サプライヤーの概要と価格の詳細をご紹介します。

| サプライヤー | メタルパウダー | グレード | 価格(kgあたり) | 最小注文数量 |

|---|---|---|---|---|

| アメリカの要素 | 銅粉 | 電解 | $100 | 1 キログラム |

| ヘガネスAB | ニッケルパウダー | タイプ123 | $200 | 5 kg |

| グローバルタングステン&パウダー社 | タングステンパウダー | グレードW1 | $500 | 1 キログラム |

| ヴァリメット社 | アルミニウムパウダー | グレード1100 | $80 | 10 キロ |

| 高度なパウダー & コーティング | チタンパウダー | 5年生 | $350 | 5 kg |

| ユミコア | コバルトパウダー | 高純度 | $300 | 2 kg |

| メタロー・テクノロジーズ | シルバーパウダー | 高純度 | $1500 | 1 キログラム |

| エイムズ・ゴールドスミス | ゴールドパウダー | 高純度 | $60,000 | 100 g |

| ジョンソン・マッセイ | プラチナ・パウダー | 高純度 | $25,000 | 100 g |

| リオ・ティント メタルパウダー | 鉄粉 | グレード ASC100.29 | $50 | 25キロ |

サプライヤーを選択する際の主な考慮事項

- 品質保証: サプライヤーが詳細な材料証明書を提供し、業界標準を遵守していることを確認する。

- 価格: 価格は、金属、グレード、純度レベルによって大きく異なります。特定の用途のニーズを満たすためには、コストと品質のバランスを取ることが重要です。

- 最小注文数量: これはサプライヤーによって異なる場合があります。少量の注文の場合、単価が高くなることがありますので、注文の際にはプロジェクトの規模を考慮してください。

- リードタイム サプライヤーや特定の金属粉末によって、リードタイムは異なる場合があります。これを生産スケジュールに組み込んでください。

さまざまな高純度パウダーの長所と短所を比較する

適切な高純度パウダーを選択するには、各オプションの長所と短所を比較検討する必要があります。ここでは、十分な情報に基づいた決断をするための比較をご紹介します。

| メタルパウダー | 利点 | 欠点 |

|---|---|---|

| ニッケルパウダー | 耐食性、磁気特性 | 高価、特定の用途に限定される |

| タングステンパウダー | 高密度、高融点、放射線遮蔽に優れる | 非常に高価で、加工が難しい |

| アルミニウムパウダー | 軽量、高強度対重量比、コストパフォーマンス | 酸化しやすく、特別な取り扱いが必要。 |

| チタンパウダー | 生体適合性、高強度、耐食性 | 高価で加工が難しい |

| コバルトパウダー | 良好な磁気特性、耐摩耗性 | 高価で、用途によってはあまり使われない |

| シルバーパウダー | 優れた電気伝導性と熱伝導性、美しさ | 高コスト、経年劣化 |

| ゴールドパウダー | 優れた導電性、高耐食性、優れた耐食性 | 非常に高価で、主に高級用途に使用される |

| プラチナ・パウダー | 高い耐薬品性、触媒特性 | 非常に高価で、入手可能なものは限られている |

| 鉄粉 | 良好な機械加工性、磁気特性、費用対効果 | 他の金属に比べて純度が低く、耐食性に劣る。 |

決定要因

特定の用途に高純度パウダーを選ぶ際には、以下の決め手を考慮してください:

- 応募資格 用途によって求められる特性は異なる。例えば、電子機器には高い導電性が要求され、航空宇宙には高強度で軽量な材料が必要とされる。

- コスト対パフォーマンス: より高純度で特殊なパウダーには、より高いコストが伴います。ご予算とアプリケーションの要求性能のバランスをとりましょう。

- 加工と取り扱い: タングステンやチタンのように、加工や取り扱いが難しい粉末もあります。これらの材料を扱うために必要なインフラと専門知識があることを確認してください。

- サプライヤーの信頼性: サプライヤーが一貫して高品質のパウダーを提供し、お客様の注文要件を満たせるようにします。

よくあるご質問

エレクトロニクス分野で最も一般的に使用されている高純度パウダーとは?

シルバーパウダー は、その優れた電気伝導性と熱伝導性により、エレクトロニクス分野で最も一般的に使用されている高純度粉末である。導電性インク、ソルダーペースト、高性能コネクターなどの用途に使用されています。

金属粉末の純度はその性能にどう影響するか?

金属粉末の純度は、その性能にとって極めて重要です。純度の高い粉末ほど不純物が少なく、電子機器や航空宇宙など高精度が要求される用途でより優れた性能を発揮します。不純物は導電性、強度、総合的な信頼性に影響を与えます。

その際に重要なことは何か? 高純度粉末の調製?

主な考慮事項は以下の通り:

- 汚染物質の管理: 高純度を維持するため、コンタミネーションを最小限に抑えるプロセスを確保する。

- 粒径: 目的の用途で最適な性能を発揮するために、望ましい粒子径を実現する。

- 加工条件: 適切な方法と条件を利用し、望ましい特性が得られるようにする。

異なる準備方法はコスト面でどう比較されるか?

- 原子化 (げんしか) は、特殊な装置や不活性雰囲気が必要なため、高価になることが多い。

- 機械合金化 そして 化学物質削減 の方が安価な場合もあるが、材料や希望する特性によって制限がある場合がある。

- 電解プロセス そして 気相合成 は、設備の複雑さとコストのため、一般的に高価である。

私のプロジェクトで使用する高純度粉末はどこで入手できますか?

高純度粉末は、American Elements社、Höganäs AB社、Global Tungsten & Powders Corp.社などの専門サプライヤーから調達することができます。これらのサプライヤーは、様々な金属粉末を提供し、詳細な製品仕様とサポートを提供している。

高純度粉末を取り扱う際の安全上の注意点とは?

高純度粉末の取り扱いには、粉塵の吸入や化学反応性の可能性があるため、安全性に十分注意する必要があります。常に適切な個人用保護具(PPE)を使用し、管理された環境で粉体を取り扱い、サプライヤーが提供する安全ガイドラインに従ってください。

結論

高純度パウダーの調製には、最終製品が純度と性能の厳しい基準を満たすよう、詳細かつ正確なプロセスが必要です。様々な調製方法、様々な金属粉末の特性、そしてその用途を理解することは、お客様の具体的なニーズに対して十分な情報に基づいた決定を下すのに役立ちます。

高純度パウダーの基礎から、様々な調製方法とアプリケーションの複雑さまで、このガイドブックは知っておくべきことを包括的に説明しています。エレクトロニクス、航空宇宙、医療機器、その他ハイテク産業のいずれにおいても、高純度パウダーは先端材料の信頼性と効率性を確保する上で重要な役割を担っています。

純度、調製方法、アプリケーションの具体的な要件などの要素を考慮することで、ニーズに合ったパウダーとサプライヤーを選択することができます。適切な知識とリソースがあれば、高純度パウダーを活用してプロジェクトで優れたパフォーマンスを達成することができます。

さらにご質問がある場合、あるいは取り上げたトピックについてさらに明確な説明が必要な場合は、遠慮なくご連絡いただくか、業界の専門家にご相談ください。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。