S2 パウダー

S2パウダーの概要 S2パウダーは、高温での高硬度、高強度、耐摩耗性を必要とする切削工具の製造に最適な高速度工具鋼パウダーです。タングステン、モリブデン、バナジウム、およびその他の合金を含み、優れた熱間硬度と耐熱疲労性を提供します。S2パウダーの主な特性と利点: S2パウダーの特性と特徴 特性詳細 組成 Fe-1C-5Cr-2.35Mo-6.4W-1.4V-2Si 合金 密度 7.7 g/cc 粒子形状 不規則、角型 サイズ範囲 10-150ミクロン 見掛け密度 真密度の最大50% 流動性 低~中程度 硬度 62-64 HRC(熱処理時) 靭性 非常に良好 S2パウダーは、連続的な高温環境下で長寿命の切削工具、金型、機械部品を製造する...

小さなMOQ

何百もの製品に柔軟に対応

カスタマイズ・サポート

産業に応じてカスタマイズされたパウダー

迅速な出荷

DHLエクスプレスで、安全かつ迅速にお客様のお手元にお届けします。

S2 粉末概観

S2 粉末是一种高速工具钢粉末,非常适合制造刀具,需要更高的硬度、强度和耐磨性,但需要在高温条件下使用。它包含钨、钼、钒和其他合金,能够提供优异的热硬度和抗热疲劳能力。

S2パウダーの主な特性と利点:

S2 粉末の特性および特徴

| プロパティ | 詳細 |

|---|---|

| 作曲 | Fe-1C-5Cr-2.35Mo-6.4W-1.4V-2Si合金 |

| 密度 | 7.7g/cc |

| パーティクル形状 | 無規則な、角ばった |

| サイズレンジ | 10-150 ミクロン |

| 見掛け比重 | 最大実密度50% |

| 流動性 | 低いまたは中程度 |

| 硬度 | 熱処理を行うと 62-64 HRC |

| タフネス | 非常に良い |

S2 粉末可製造在連續高温條件下和間歇式衝擊負載條件下使用壽命較長的切削工具、模具和機械零件。

S2 パウダ組成

S2高速度鋼粉の典型的な組成:

S2 パウダ組成

| エレメント | 質量 % |

|---|---|

| 鉄 (Fe) | バランス |

| 炭素(C) | 0.9-1.2% |

| クロム | 3.8-4.5% |

| タングステン(W) | 6.4% |

| モリブデン(Mo) | 1.9-2.2% |

| バナジウム(V) | 1.3-1.6% |

| マンガン (Mn) | 0.2-0.5% |

| ケイ素(Si) | 0.9-1.4% |

- アイロンはフェライトマトリックスを提供します

- 炭素、タングステン、クロムは硬質炭化物を形成する

- バナジウムとモリブデンは耐摩耗性を向上させます

- マンガンとシリコンは加工を容易にします

この構成により、高速機械加工用途に必要な赤熱硬度、赤硬度、靭性の優れた組み合わせを実現するために最適化されています。

S2 粉体物理特性

S2 粉体物理特性

| プロパティ | 価値 |

|---|---|

| 密度 | 7.7g/cc |

| 融点 (Yūten) | 1320-1350年頃¡«C |

| 熱伝導率 | 37 W/mK |

| 電気抵抗率 | 0.6 × 10-6 m |

| 最大使用温度 | 600°C |

| キュリー温度 | 770「C |

- 高密度により小型化されたコンポーネントが可能

- 高温時でも硬度と強度を保持

- キュリー点を超えると強磁性になる。

- 最大600°Cまでの長時間使用に耐える

- 優れた熱伝導率により熱膨張緊張が削減されます

これらの特性は、高速切削用途に求められる熱硬度と熱衝撃耐性を備えたバランスのよい組み合わせを提供します。

S2 粉末機械的性質

S2 粉末機械的性質

| プロパティ | 価値 |

|---|---|

| 硬度 | HRC 62-64 |

| 横断引張り強度 | 4500-4800 MPa |

| 圧縮強さ | 3800〜4100MPa |

| 引張強度 | 2050-2250 MPa |

| 降伏強度 | 1930~2050MPa |

| 伸長 | 8-10% |

| 衝撃靭性 | 10~14 J/cm2 |

- 熱処理すると、非常に硬くなる

- 合理的な展延性を持つ高い強度

- 非常に優れた圧縮および横方向破断強度

- 高温において優れた耐熱硬度

- 強度は熱処理プロセスに依存します。

粉末工具鋼S2は、厳しい材料を高速度および高温で加工するために必要な硬さ、強度、熱特性を有する切削工具やダイスを製造するために使用されます。

S2 パウダー用途

S2 高速鋼粉の典型的な用途には次のものがあります。

S2 パウダー用途

| 産業 | 使用例 |

|---|---|

| 自動車の | 切削およびフライス工具 (Setsuetsu oyobi furaisu kōgu) |

| 航空宇宙 | ドリル、エンドミル |

| 製造 | パンチ、フォーミングダイ |

| 石油とガス | ダウンホールツール、ドリルビット |

| 全般的な機械加工 | 旋削、ボーリング、プランニングツール |

特定製品の用途:

- 切削インサート、インデクサブルツール

- ブローチ、 リーマー、 タップ、 ねじ切りだいき

- 金属製のスリッティングソーと産業用ナイフ

- 押出工具和拉丝模

- 冷間圧造金型

- ゲージ、耐摩耗性コンポーネント

S2独自の特性は、要求が厳しい金属加工用途で使われる、信頼性の高い切削工具とコンポーネントの最良の選択肢となっています。

S2パウダー仕様

S2高速鋼粉末の主要仕様:

S2 粉末標準

| 標準 | 説明 |

|---|---|

| ASTM A600 | 高速度工具鋼の工具鋼に関する仕様 |

| JIS G4403 | 高速工具鋼 |

| DIN 1.2363 | AISI S7高速鋼と同等 |

| UNS T11302 | AISI S2 グレードの指定 |

| ISO 4957 | 工具鋼の仕様 |

これらは、次のことを定義します。

- S2の化学組成限界

- 熱処理後必要な機械的性質

- 承認された生産法はガス粉砕など

- コンプライアンステストプロトコル

- 品質保証要件

- 適切な梱包と識別

これらの規格で製造された粉末は、熱疲労条件下で高い耐摩耗性を必要とする工具用途に適していることが保証されています。

S2 パウダーパーティクルサイズ

S2 粉末粒径分布

| 粒子サイズ | 特徴 |

|---|---|

| 10 ~ 22 microns | 超微米等級が最高密度を提供 |

| 22~53ミクロン | 最も一般的に用いられるサイズレンジ |

| 53〜105ミクロン | 粗いサイズは良好な流動性を提供します |

- 粒子が微細であれば、焼結時の緻密化が進む

- 粗い粒子は、パウダーの型腔への流動を改善します

- 最終的な部品に必要な特性に基づいてサイズが選択されます

- ガスと水の両方を粉砕した粒子が使用される

サイズ分布を制御することは、プレス挙動、焼結後の密度、および最終コンポーネント性能を最適化します。

S2 粉末の嵩み密度

S2 粉末の嵩み密度

| 見掛け比重 | 詳細 |

|---|---|

| 最大実密度50% | 不規則な粉末形態の |

| 4.0 ~ 5.0 g/cm3 | 球状の場合は高く、不規則な粉末の場合は低く |

- 球形の粉末形状が、高い充填率をもたらす

- サイズの不揃いな粉末の密度は通常45~50%程度に低下します

- 密度が高くなることで、金型充填と部品の品質が向上します。

- 複雑なツーリング形状の圧縮を可能にします。

見た目の密度が高いことにより、より優れた部品の生産速度と性能を実現できます。

S2 粉末生産法

S2 パウダーの製造

| 方法 | 詳細 |

|---|---|

| ガスアトマイゼーション | 高圧不活性ガスは融解合金ストリームを微細な液滴に分解します |

| 真空誘導溶解 | 真空下で溶融された高純度の原料 |

| 複数再溶解 | 化学的均一性を高める |

| ふるい分け | 粉末をさまざまな粒子サイズの分画に分類します |

- ガスアトマイゼーションにより球状の粉末形状が得られる

- 真空溶解はガス状の不純物を取り除く。

- 複数の溶融が均一性を向上

- 後処理により粒子サイズのカスタマイズが可能

厳格な品質管理と連携した完全自動化されたプロセスにより、ツールの性能に不可欠な、信頼でき、一貫した S2 粉末の特性が確保されます。

S2 の粉末価格

S2 の粉末価格

| 因子 | 価格への影響 |

|---|---|

| 純度 | 純度の高いグレードはより高価 |

| 粒子サイズ | 超微粉末の方が高価 |

| 注文数 | 導入するボリュームが増加すると価格が下がります。 |

| 追加のサービス | カスタマイゼーションによりコストが発生します。 |

希望小売価格

- S2 球状粉末: $18-22/kg

- S2 不規則な粉末:1 kgあたり12~16米ドル

- 大量購入で最大30%オフ

価格は純度、粒子の特性、注文量、追加のカスタマイズ要件によって異なります。

S2 パウダーサプライヤー

S2 パウダーサプライヤー

| 会社 | 場所 |

|---|---|

| ホーガンズ | スウェーデン |

| カーペンター粉末工業 | アメリカ |

| エラスチール | 米国、欧州 |

| Crucible Industries | アメリカ |

| Voxco | ドイツ |

| 京東新材 | 中国 |

主要サプライヤー選択の要素:

- 提供される粉体のグレード

- 生産能力

- 粒子特性と一貫性

- テスト機能と品質管理

- 価格およびリードタイム

- テクニカルサポート

S2 粉末操作と保管

S2 粉末処理

| 推奨事項 | 理由 |

|---|---|

| 換気を十分にするようにしてください | 微細金属粉末への曝露を防止する |

| 適切な PPE を使用してください | 鼻や口から摂取しないようにしてください |

| グラウンド エクイップメント | 静電気スパークを防ぐ |

| 着火しやすいものを避ける | 可燃性粉じんによる危険 |

| 非火花工具を使用する | 点火の可能性を防ぐ (I'm assuming you meant "Prevent possibility of ignition" as in preventing something from catching fire) |

| 安全なプロトコルに従ってください。 | 火災、爆発、健康リスクを減らす |

保管に関するおすすめ

- 密閉された容器を湿気や汚染から遠ざけて保管します。

- 27¡«C以下の貯蔵温度を維持する

- 酸化性酸と塩素化合物の影響を最小限に抑える

適切な予防措置は、取り扱いと保管中に純度を維持し、安全上の危険を回避するのに役立ちます。

S2 粉体检验与测试

S2 粉末檢查

| テスト | 詳細 |

|---|---|

| 化学分析 | 光学/ICP 分光法を用いて組成を検証 |

| 粒子サイズ分析 | レーザー回折、ふるい分けを使った粒子分布の測定 |

| 見掛け比重 | ホール流量計を使用して ASTM B212 に準拠して計測 |

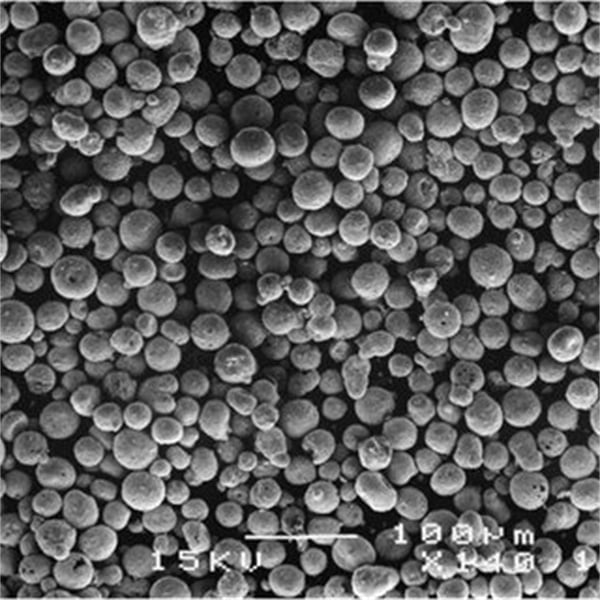

| 粉末形態 | 粒子形状を決定するためのSEMイメージング |

| 流量試験 | 指定された漏斗を通した重力流率 |

| 充填密度試験 | 粉末サンプルを機械的にたたいた後に測定した密度 |

試験では、粉末が必要な化学的組成、物理的特性、粒径分布、形態、密度、流速の仕様を満たしていることを確認します。

S2 パウダースノーの長所と短所

S2パウダーの利点

- 優れた耐熱硬度と赤熱硬度

- 高温における高い強度と耐摩耗性

- 高い靱性と耐熱衝撃性

- 600度までの軟化と形状変化に耐えます

- 熱サイクル時の寸法安定性

- 高級 PM 工具鋼グレードに比べて費用効率に優れる

S2パウダーの制限事項

- 表面処理なしの耐食性は普通

- 低温成形性およびシア強度が限られている

- 経験のある提供者による注意深い熱処理が必要です

- 従来の溶接では溶接できません。 (Jōrai no yōsetsu de wa yōsetsu dekimasen.)

- 大きな断面は脆化を経験することがあります

- 高価な合金元素を含有しています

H13工具鋼粉末との比較

S2 vs H13 工具鋼粉末

| パラメータ | S2 | H13 |

|---|---|---|

| 硬度 | HRC 62-64 | ロックウェル硬さ C スケール 54~57 |

| 耐熱硬度 | 素晴らしい | 調子が良い |

| タフネス | 非常に良い | 調子が良い |

| 耐熱衝撃性 | 素晴らしい | 中程度 |

| コールドストレングス | 調子が良い | 素晴らしい |

| 利用料 | ハイ | 低い |

- S2は大幅に向上した耐熱硬度と耐熱衝撃性を有する

- H13 はより優れた冷間強度と靭性があります

- S2は合金含有量が高いのでより高価です

- 高速度の機械加工用途に S2 を優先します

- H13 が冷間、温間プレス加工に適している

S2 Powder に関するよくあるご質問

質問:S2 工具鋼粉末の主な用途は何ですか?

A: 主要用途包括钻头、铣刀、刀片、丝锥、板牙、锯条、刨刀等切削刀具以及挤压冲模、锻造模具、量具和需要热硬性和热冲击韧性的零部件。

Q: S2工具鋼の粉末に対してどのような熱処理が用いられているでしょうか?

A: S2 工具鋼は通常、 1150-1200℃でオーステナイト化処理した後に空気冷、油冷、またはポリマークエンチを行い、 540-650℃で焼戻し処理することで 62-64 HRC の硬度を実現します。

Q:タングステンはどのようにして S2 鋼の特性を向上させますか?

A: タングステンは、高速機械加工アプリケーションに必要な高温下の硬度、強度、耐摩耗性に優れた、硬いタングステン-鉄-炭素複合体を形成します。

Q: S2パウダーを使うときの安全対策を教えてください。

A: 適切な換気、保護具、不活性雰囲気、接地、発火源の回避、非スパーク工具の使用、汚染や湿気のない安全な保管。

お問い合わせ

最新の製品見積もりと在庫状況については、弊社までお問い合わせください。