개요

금속 분무 시스템 는 적층 제조, 항공 우주, 자동차 등 다양한 산업에서 기본이 되는 금속 분말 생산에 중추적인 역할을 합니다. 이러한 시스템은 다양한 원자화 기술을 통해 용융 금속을 미세한 분말 입자로 변환합니다. 이 포괄적인 가이드에서는 금속 분무 시스템의 유형, 용도, 장점, 단점, 시중에 나와 있는 특정 모델을 살펴보면서 복잡한 금속 분무 시스템에 대해 자세히 설명합니다.

금속 분무 시스템 소개

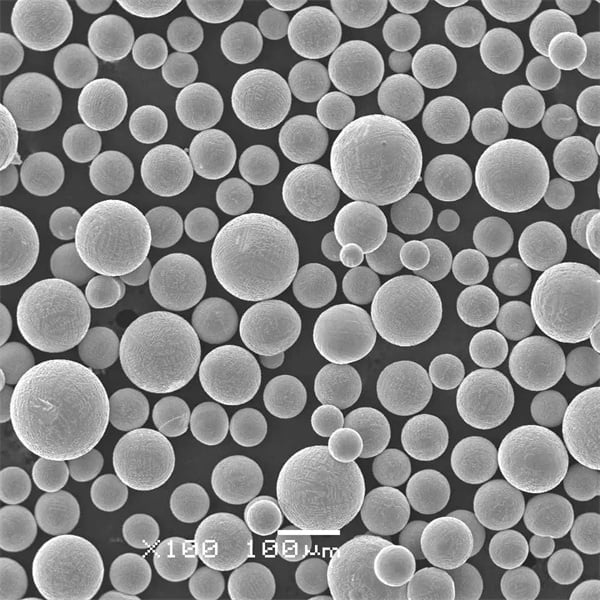

금속 분무는 용융 금속을 미세한 물방울로 분해하여 분말 입자로 응고시키는 공정입니다. 이 기술은 3D 프린팅에서 야금에 이르기까지 다양한 용도의 금속 분말을 제조하는 데 필수적입니다. 금속 분말의 품질과 특성은 사용되는 원자화 방법에 따라 크게 달라집니다.

유형 금속 분무 시스템

가스 분무법

가스 분무는 고압 가스 분사를 사용하여 용융 금속의 흐름을 미세한 방울로 분해하는 것입니다. 사용되는 가스의 종류(주로 질소 또는 아르곤)와 가스 대 금속 비율은 결과 분말의 특성에 큰 영향을 미칩니다.

물 분무

물 분무는 가스 대신 고압의 물 분사를 사용합니다. 이 방법은 일반적으로 철 금속에 사용되며 빠른 냉각 및 응고 과정으로 인해 불규칙한 모양의 분말을 생성합니다.

원심 분무

원심 분무는 용융 금속을 고속으로 회전시켜 원심력을 이용해 액적을 바깥쪽으로 밀어내는 방식입니다. 이 방법은 구형 분말을 생산하는 데 자주 사용되며 철 및 비철 금속 모두에 적합합니다.

진공 분무

진공 분무는 오염과 산화를 방지하기 위해 통제된 환경에서 이루어집니다. 이 기술은 고순도 금속 분말에 사용되며, 분말의 무결성을 유지하는 것이 중요한 특수 응용 분야에서 주로 사용됩니다.

금속 분무 시스템의 응용 분야

원자화를 통해 생산된 금속 분말은 여러 산업 분야에서 다양하게 활용되고 있습니다:

| 산업 | 신청 |

|---|---|

| 첨가제 조형 | 복잡한 금속 부품의 3D 프린팅 |

| 항공 우주 | 고성능 구성 요소 |

| 자동차 | 엔진 부품, 변속기 부품 |

| 의학 (Yi-hak) | 임플란트, 보철 |

| 전자제품 | 전도성 잉크, 솔더 페이스트 |

| 야금학 | 분말 야금, 합금 생산 |

특정 금속 분말 모델

1. 316L 스테인리스 스틸 파우더

설명: 내식성과 우수한 기계적 특성으로 잘 알려진 316L은 해양 및 의료 분야에서 널리 사용됩니다.

특성: 구형 입자, 낮은 탄소 함량.

애플리케이션: 3D 프린팅, 바이오메디컬 임플란트, 해양 부품.

2. 인코넬 718 분말

설명: 니켈-크롬 합금 분말로 강도가 높고 열과 부식에 강한 것으로 알려져 있습니다.

특성: 구형 입자, 높은 인장 강도.

애플리케이션: 항공우주 부품, 고온 애플리케이션.

3. 티타늄 Ti-6Al-4V 분말

설명: 생체 적합성이 뛰어난 고강도 티타늄 합금 분말입니다.

특성: 구형 입자, 가볍고 강도가 높습니다.

애플리케이션: 의료용 임플란트, 항공우주 부품, 자동차 부품.

4. AlSi10Mg 분말

설명: 열 특성이 우수하고 밀도가 낮은 알루미늄 합금 분말입니다.

특성: 구형 입자, 뛰어난 캐스팅 특성.

애플리케이션: 자동차 부품, 경량 구조물, 3D 프린팅.

5. 구리 구리 분말

설명: 전기 및 열 전도성이 뛰어난 순수 구리 분말로 알려져 있습니다.

특성: 구형 입자, 고순도.

애플리케이션: 전기 부품, 전도성 잉크, 방열판.

6. 공구강 H13 분말

설명: 높은 경도와 내마모성을 갖춘 다용도 공구강 분말입니다.

특성: 불규칙한 입자, 높은 인성.

애플리케이션: 금형, 금형, 고강도 도구.

7. 코발트-크롬 CoCr 분말

설명: 내마모성이 높은 생체 적합성 합금 분말입니다.

특성: 구형 입자, 부식 방지.

애플리케이션: 의료용 임플란트, 치과 보철물, 항공우주 부품.

8. 스테인리스 스틸 17-4 PH 파우더

설명: 강도와 내식성이 높은 침전 경화 스테인리스 스틸 파우더입니다.

특성: 구형 입자, 우수한 기계적 특성.

애플리케이션: 항공우주 부품, 산업용 부품, 3D 프린팅.

9. 니켈 니켈 분말

설명: 내식성과 전기 전도성이 높은 순수 니켈 분말입니다.

특성: 구형 입자, 고순도.

애플리케이션: 배터리, 촉매, 전자 제품.

10. 청동 CuSn10 분말

설명: 뛰어난 주조 특성과 내식성으로 알려진 구리와 주석의 합금 분말입니다.

특성: 구형 입자, 우수한 기계적 특성.

애플리케이션: 베어링, 부싱, 조각품.

사양, 크기, 등급, 표준

| 금속 분말 모델 | 입자 크기 범위(µm) | 학년 | 표준 |

|---|---|---|---|

| 316L 스테인리스 스틸 | 15-45, 45-90 | 괜찮음, 중간 | ASTM B243, ISO 4499-4 |

| 인코넬 718 | 15-45, 45-106 | 괜찮음, 중간 | ASTM B838, AMS 5662 |

| Ti-6Al-4V | 20-53, 45-90 | 괜찮음, 중간 | ASTM F2924, ISO 5832-3 |

| AlSi10Mg | 20-63, 45-90 | 중간 | ASTM B928, ISO 3522 |

| 구리 Cu | 10-45, 45-75 | 괜찮음, 중간 | ASTM B212, ISO 4289 |

| 공구강 H13 | 20-63, 45-150 | 중간, 거친 | ASTM A681, ISO 4957 |

| 코발트-크롬 CoCr | 10-45, 45-90 | 괜찮음, 중간 | ASTM F75, ISO 5832-4 |

| 스테인리스 스틸 17-4 PH | 15-45, 45-106 | 괜찮음, 중간 | ASTM A693, ISO 4957 |

| 니켈 Ni | 10-45, 45-90 | 괜찮음, 중간 | ASTM B330, ISO 4501 |

| 청동 CuSn10 | 20-63, 45-150 | 중간, 거친 | ASTM B505, ISO 3544 |

공급업체 및 가격 세부 정보

| 공급자 | 금속 분말 모델 | 가격(kg당) | 지역 |

|---|---|---|---|

| 카펜터 기술 | 316L 스테인리스 스틸, Ti-6Al-4V, 인코넬 718 | $150 – $300 | 북미 |

| 회가나스 AB | AlSi10Mg, 구리 Cu, 공구강 H13 | $50 – $200 | 유럽, 아시아 |

| Sandvik Osprey | 스테인리스 스틸 17-4 PH, 코발트-크롬 CoCr | $100 – $250 | 글로벌 |

| GKN 첨가제 | 청동 CuSn10, 니켈 Ni | $80 – $220 | 북미, 유럽 |

| AP&C(GE 애디티브) | 인코넬 718, Ti-6Al-4V | $180 – $350 | 글로벌 |

| 프렉스에어 표면 기술 | 구리 Cu, 316L 스테인리스 스틸 | $60 – $180 | 북미 |

| LPW 기술 | 공구강 H13, AlSi10Mg | $70 – $190 | 유럽, 아시아 |

| Aubert & Duval | 코발트-크롬 CoCr, 니켈 Ni | $120 – $300 | 유럽 |

장단점 비교

316L 스테인리스 스틸 파우더

| 장점 | 단점 |

|---|---|

| 높은 내식성 | 상대적으로 높은 비용 |

| 뛰어난 기계적 특성 | 정밀한 취급 및 보관 필요 |

| 생체 적합성 | 다른 합금에 비해 낮은 강도 |

인코넬 718 파우더

| 장점 | 단점 |

|---|---|

| 높은 온도에서 높은 강도 | 다른 파우더에 비해 비싼 가격 |

| 우수한 내식성 및 내산화성 | 기계 가공이 어려움 |

| 스트레스가 많은 애플리케이션에 적합 | 더 길어진 제작 시간 |

티타늄(Ti)-6알루미늄(Al)-4바나듐(V) 분말

| 장점 | 단점 |

|---|---|

| 가볍고 높은 강도 | 고가의 재료 |

| 뛰어난 생체 적합성 | 용접 및 기계 가공이 어려움 |

| 높은 내피로성 | 400°C 이상의 온도에서 제한적으로 사용 |

AlSi10Mg 파우더

| 장점 | 단점 |

|---|---|

| 낮은 밀도 및 우수한 열 전도성 | 강철 합금에 비해 낮은 강도 |

| 뛰어난 캐스팅 특성 | 균열이 생기기 쉬움 |

| 비용 효율적 | 제한된 고온 성능 |

구리 구리 분말

| 장점 | 단점 |

|---|---|

| 탁월한 전기 및 열전도성 | 고순도 구리를 위한 높은 비용 |

| 간편한 기계 가공 | 산화에 취약 |

| 부식 저항성이 우수하다 | 낮은 기계적 강도 |

공구강 H13 분말

| 장점 | 단점 |

|---|---|

| 높은 경도 및 내마모성 | 전체 속성을 위해 열처리가 필요합니다. |

| 우수한 인성 | 탄소강에 비해 비싸다 |

| 다양한 애플리케이션 | 경화된 상태에서는 가공이 어려움 |

코발트-크롬 CoCr 분말

| 장점 | 단점 |

|---|---|

| 높은 내마모성 및 내식성 | 고가의 재료 |

| 뛰어난 생체 적합성 | 처리하기 어려움 |

| 강도 높음 | 제한된 연성 |

스테인리스 스틸 17-4 PH 파우더

| 장점 | 단점 |

|---|---|

| 높은 강도와 경도 | 일반 스테인리스 스틸에 비해 비싸다 |

| 부식 저항성이 우수하다 | 정밀한 열처리 필요 |

| 간편한 제작 | 제한된 가용성 |

니켈 니켈 분말

| 장점 | 단점 |

|---|---|

| 높은 내식성 | 고순도 니켈을 위한 높은 비용 |

| 뛰어난 전기 전도성 | 제한된 강도 |

| 다양한 애플리케이션 | 유황 오염에 취약함 |

청동 CuSn10 분말

| 장점 | 단점 |

|---|---|

| 우수한 캐스팅 속성 | 부서지기 쉬움 |

| 아주 뛰어난 내식성 | 강철에 비해 낮은 강도 |

| 비용 효율적 | 제한된 고온 애플리케이션 |

장점과 단점 금속 분무 시스템

금속 분무 시스템의 장점

- 높은 순도와 품질: 금속 분무는 고성능 애플리케이션에 필수적인 고순도 및 균일한 입자 크기 분포를 가진 분말을 생산합니다.

- 다용도성: 다양한 금속 및 합금에 적합하므로 특정 용도에 맞게 분말 특성을 맞춤 설정할 수 있습니다.

- 확장성: 연구용 소량 생산 또는 산업용 대량 생산에 맞게 확장할 수 있습니다.

- 사용자 지정: 다양한 분무 기술을 통해 입자 크기, 모양, 분포를 제어할 수 있습니다.

단점 금속 분무 시스템

- 높은 비용: 초기 설정 및 운영 비용이 높기 때문에 소규모 기업에서는 접근성이 떨어질 수 있습니다.

- 복잡성: 파라미터와 조건을 정밀하게 제어해야 하므로 숙련된 작업자와 정교한 장비가 필요합니다.

- 에너지 집약적입니다: 가스 및 원심 분무와 같은 공정은 상당한 양의 에너지를 소비합니다.

- 제한된 머티리얼 유형: 일부 금속과 합금은 물리적 특성으로 인해 분무하기가 어렵습니다.

FAQ

| 질문 | 답변 |

|---|---|

| 금속 분무란 무엇인가요? | 금속 분무는 가스, 물, 원심 또는 진공 분무와 같은 다양한 기술을 사용하여 용융 금속을 미세한 분말 입자로 변환하는 프로세스입니다. |

| 적층 제조에서 금속 분말이 중요한 이유는 무엇인가요? | 금속 분말은 복잡한 부품을 한 층씩 정밀하게 제작하여 고품질의 일관된 특성을 보장하기 때문에 적층 제조에 필수적입니다. |

| 어떤 금속을 원자화할 수 있나요? | 사용되는 특정 분무 방법에 따라 강철, 알루미늄, 티타늄, 구리 및 니켈 합금을 포함한 거의 모든 금속을 분무할 수 있습니다. |

| 금속 분말의 품질에 영향을 미치는 주요 요소는 무엇인가요? | 주요 요인으로는 분무 방식, 가스 또는 수압, 냉각 속도, 용융 금속의 순도 등이 있습니다. |

| 금속 분무 시스템을 재활용에 사용할 수 있나요? | 예, 금속 분무는 금속 스크랩을 고품질 분말로 재활용하여 다양한 용도로 재사용하는 데 사용할 수 있습니다. |

| 분무 방법의 선택이 분말 특성에 어떤 영향을 미치나요? | 다양한 방법으로 다양한 입자 모양, 크기, 순도 수준의 분말을 생산합니다. 예를 들어, 가스 분무는 구형 입자를 생성하는 경향이 있는 반면, 물 분무는 불규칙한 모양을 생성합니다. |

결론

금속 분무 시스템은 수많은 첨단 제조 공정에 필수적인 고품질 금속 분말 생산의 초석입니다. 다양한 유형의 분무 방법과 적용 분야, 사용 가능한 특정 모델을 이해함으로써 업계는 생산 및 제품 품질을 최적화하기 위한 정보에 입각한 결정을 내릴 수 있습니다. 어려움에도 불구하고 금속 분무 시스템의 장점은 현대 제조업에서 없어서는 안 될 필수 요소입니다.

3DP mETAL 정보

제품 카테고리

문의하기

궁금한 점이 있으신가요? 지금 바로 문의하세요! 문의를 받으면 전체 팀이 함께 요청 사항을 처리합니다.