Imagine um mundo onde peças metálicas complexas e leves podem ser criadas a partir de um ficheiro digital, camada a camada, com o mínimo de desperdício. Isto não é ficção científica; é a realidade de fabrico aditivo de alumínio (AM), também conhecida como impressão 3D para metais.

Esta tecnologia revolucionária está a transformar indústrias como a aeroespacial, a automóvel e a de bens de consumo, oferecendo um tesouro de benefícios para designers, engenheiros e fabricantes. Mas como funciona exatamente? Quais são as diferentes abordagens e quais são as aplicações interessantes que estão a voar com a AM de alumínio? Apertem os cintos, porque estamos prestes a mergulhar no fascinante mundo da produção de metal a partir do ar.

Comum Fabrico aditivo de alumínio Métodos

O alumínio AM não é uma solução única para todos. Existem várias técnicas a competir pelo domínio, cada uma com os seus próprios pontos fortes e limitações. Vamos explorar os três jogadores mais proeminentes neste jogo de impressão metálica:

- Fusão selectiva por laser (SLM): Imagine um laser de alta potência a atuar como um escultor virtual. No SLM, um feixe de laser derrete seletivamente o pó de alumínio camada a camada, seguindo meticulosamente um plano digital. Este método apresenta uma precisão e um detalhe incríveis, tornando-o ideal para peças complexas e de elevado desempenho. Pense em componentes aeroespaciais leves com estruturas internas complexas - feitos impossíveis com o fabrico tradicional.

No entanto, a SLM tem um preço elevado. Os lasers de alta potência e o controlo meticuloso do processo traduzem-se em velocidades de impressão mais lentas e custos mais elevados em comparação com outros métodos. Além disso, as tensões residuais resultantes da rápida solidificação do metal podem, por vezes, colocar problemas.

- Fusão por feixe de electrões (EBM): Se os lasers são os artistas delicados no mundo da AM, os feixes de electrões são os cavalos de batalha industriais. O EBM utiliza um feixe concentrado de electrões numa câmara de vácuo para fundir o pó de alumínio. Este método oferece várias vantagens: taxas de construção mais rápidas em comparação com a SLM e a capacidade de lidar com uma gama mais vasta de ligas de alumínio, incluindo as que têm pontos de fusão mais elevados.

No entanto, a EBM também tem os seus inconvenientes. O ambiente de vácuo acrescenta complexidade à configuração e o processo pode ser suscetível de deformação devido às elevadas temperaturas envolvidas. Além disso, o acabamento da superfície pode ser mais grosseiro em comparação com a SLM, exigindo passos adicionais de pós-processamento.

- Fabrico aditivo por jato de aglutinante (BJAM): É aqui que as coisas se tornam um pouco mais não convencionais. A BJAM utiliza um agente aglutinante líquido para colar seletivamente partículas de pó de alumínio, camada a camada. Após a impressão, a peça é submetida a um processo de debinding e sinterização para remover o aglutinante e fundir as partículas de metal.

A BJAM oferece várias vantagens. É significativamente mais rápida e mais barata em comparação com a SLM e a EBM, o que a torna uma boa opção para prototipagem ou aplicações não críticas. Para além disso, pode lidar com volumes de construção maiores, permitindo a criação de peças maiores.

A desvantagem? As peças BJAM têm normalmente propriedades mecânicas inferiores às produzidas por SLM ou EBM. Para além disso, os passos de pós-processamento podem ser demorados e aumentar o tempo total de produção.

Escolher o método correto: A escolha da técnica de AM ideal depende das suas necessidades específicas. Se a precisão e a resistência forem fundamentais, a SLM poderá ser a melhor opção. Se a velocidade e o custo são as suas principais preocupações, a BJAM pode ser uma boa opção. O EBM ocupa uma posição intermédia, oferecendo um equilíbrio entre velocidade e resistência. A consulta de um especialista em AM pode ajudá-lo a tomar esta decisão e a selecionar o método que melhor se adequa à sua aplicação.

A fórmula vencedora: Ligas de alumínio para AM

Nem todas as ligas de alumínio são criadas da mesma forma para a AM. As ligas tradicionais de fundição ou forjamento podem não se adaptar bem aos ciclos rápidos de aquecimento e arrefecimento envolvidos no processo de impressão. Aqui estão algumas considerações chave ao selecionar ligas de alumínio para AM:

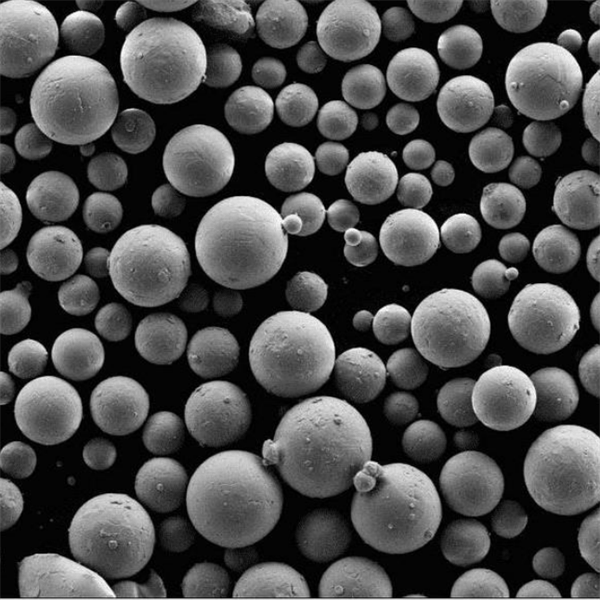

- Características do pó: O pó de alumínio utilizado na AM tem de ser altamente esférico e fluir livremente para garantir a formação de camadas suaves. Partículas com formas irregulares podem levar a inconsistências e defeitos na peça final.

- Comportamento da poça de fusão: Algumas ligas são mais susceptíveis de fissurar durante o processo de impressão devido à rápida solidificação. As ligas com elementos como o silício ou o magnésio podem ajudar a melhorar a resistência à fissuração.

- Requisitos de pós-processamento: Algumas ligas podem exigir um tratamento térmico extensivo ou prensagem isostática a quente (HIP) para atingir as propriedades mecânicas desejadas. Estas etapas adicionais podem aumentar o custo total e o tempo de produção.

As escolhas populares para o alumínio AM incluem:

- AlSi10Mg: Esta liga versátil oferece um bom equilíbrio entre resistência, ductilidade e capacidade de impressão. É normalmente utilizada para aplicações como componentes automóveis, suportes e caixas.

- F357: Esta liga de alumínio de alta resistência encontra aplicação em ambientes exigentes como o sector aeroespacial e de defesa. Apresenta excelentes propriedades mecânicas, mas requer um controlo cuidadoso do processo para evitar fissuras.

- AA2024: Esta liga amplamente utilizada oferece uma boa relação resistência/peso. No entanto, é mais suscetível de fissurar em comparação com outras opções e pode exigir um pós-processamento para

Aplicações de Fabrico aditivo de alumínio

A AM de alumínio não é apenas uma maravilha tecnológica; é um fator de mudança para várias indústrias. Aqui está um vislumbre de como esta tecnologia está a voar em diferentes sectores:

Aeroespacial: A redução de peso é um objetivo eterno na indústria aeroespacial. Cada grama poupada traduz-se num aumento da eficiência do combustível e da capacidade de carga útil. O alumínio AM é a solução perfeita para esta missão.

- Componentes complexos e leves: Imagine estruturas de treliça complexas que proporcionam uma força imensa, minimizando o peso. A AM pode criar tais componentes para asas de aviões, suportes de motor e outras peças críticas. Isto traduz-se em aviões mais leves, mais eficientes em termos de combustível e com maior autonomia.

- Prototipagem e personalização rápidas: O desenvolvimento e teste de novos projectos de aeronaves envolve tradicionalmente longos prazos de entrega e ferramentas dispendiosas. A AM permite a criação rápida de protótipos de componentes, permitindo que os engenheiros façam iterações e optimizem os designs rapidamente. Além disso, a AM pode ser utilizada para criar peças personalizadas para aplicações específicas, uma vantagem para a manutenção e reparação.

Automotivo: A corrida para veículos mais leves e mais eficientes em termos de combustível está a aquecer, e o alumínio AM está na vanguarda.

- Peças de desempenho: Componentes leves e de elevada resistência, como pistões, bielas e peças de suspensão, podem ser fabricados utilizando a AM. Isto traduz-se num melhor desempenho, manuseamento e economia de combustível.

- Consolidação e liberdade de conceção: A AM permite a consolidação de várias peças num componente único e mais leve. Isto não só reduz o peso como também simplifica os processos de montagem. Além disso, a liberdade de conceção oferecida pela AM permite a criação de peças com geometrias complexas que seriam impossíveis com as técnicas de fabrico tradicionais.

Bens de consumo: O alumínio AM não se limita às naves espaciais e aos carros de corrida; está a encontrar o seu lugar nos produtos do dia a dia.

- Próteses e implantes personalizados: Imagine próteses e implantes personalizados que correspondem perfeitamente à anatomia de um doente. A AM permite a criação de dispositivos médicos tão complexos e personalizados, melhorando os resultados e a qualidade de vida dos doentes.

- Produtos de luxo e de alto desempenho: Desde quadros de bicicletas leves e de alta resistência a artigos desportivos personalizados, a AM está a deixar a sua marca no mercado de consumo topo de gama. A capacidade de criar designs únicos e complexos é um dos principais atractivos para estas aplicações.

Para além destes exemplos, as aplicações da AM de alumínio estão em constante expansão. Desde dispositivos médicos a componentes arquitectónicos, esta tecnologia está a ultrapassar os limites do que é possível.

Vantagens e considerações

Embora a AM de alumínio ofereça uma infinidade de benefícios, há também alguns factores a considerar antes de mergulhar de cabeça. Aqui está uma visão equilibrada dos prós e contras:

Vantagens:

- Liberdade de conceção: Ao contrário dos métodos de fabrico tradicionais, a AM oferece possibilidades de design quase ilimitadas. Geometrias complexas, canais internos e estruturas leves são todas possíveis com a AM.

- Aligeiramento: A capacidade de criar peças com elevadas relações resistência/peso é uma grande vantagem para indústrias como a aeroespacial e a automóvel. Peças mais leves traduzem-se numa melhor eficiência de combustível, desempenho e capacidade de carga útil.

- Prototipagem rápida: A AM permite a criação rápida de protótipos, acelerando o processo de conceção e desenvolvimento. Isto pode reduzir significativamente o tempo de colocação no mercado de novos produtos.

- Redução de resíduos: O fabrico tradicional envolve frequentemente um desperdício significativo de material. A AM, por outro lado, utiliza uma abordagem em camadas, minimizando os resíduos e tornando-a uma opção mais sustentável.

- Personalização e personalização em massa: A AM permite a criação de peças e produtos personalizados, satisfazendo as necessidades e preferências individuais. Isto abre portas a novos modelos de negócio e experiências para os clientes.

Considerações:

- Custo: Embora os custos estejam a baixar, a AM pode ainda ser uma tecnologia relativamente cara em comparação com o fabrico tradicional para a produção em massa.

- Construir velocidade e tamanho: A construção de peças complexas com a AM pode ser um processo moroso. Além disso, os volumes de construção são frequentemente limitados em comparação com as técnicas tradicionais.

- Acabamento da superfície: Dependendo do método escolhido, o acabamento superficial dos processos AM pode exigir etapas de acabamento adicionais.

- Pós-processamento: Alguns processos de AM requerem etapas de pós-processamento, como o tratamento térmico ou a prensagem isostática a quente, para obter as propriedades mecânicas desejadas. Estas etapas podem aumentar o tempo e o custo total da produção.

- Seleção limitada de materiais: Embora a gama de ligas de alumínio disponíveis para AM esteja a aumentar, ainda não é tão extensa como as utilizadas no fabrico tradicional.

Apesar destas considerações, as vantagens da AM de alumínio são inegáveis. À medida que a tecnologia continua a avançar e os custos diminuem, podemos esperar que esta tecnologia se torne ainda mais generalizada, revolucionando a forma como concebemos, desenvolvemos e fabricamos produtos em várias indústrias.

O futuro da Fabrico aditivo de alumínio

O futuro do alumínio AM é brilhante, com possibilidades interessantes no horizonte. Aqui estão algumas tendências a observar:

- Custos reduzidos e tempos de construção mais rápidos: medida que a tecnologia amadurece e os volumes de produção aumentam, é de esperar que a AM se torne mais económica e mais rápida. Isto abrirá novas aplicações para a AM, tornando-a uma opção viável para uma gama mais vasta de produtos e indústrias.

- Impressão multimaterial: A capacidade de combinar diferentes materiais num único processo de AM é uma possibilidade futura. Isto poderá permitir a criação de peças com combinações únicas de propriedades, tais como elevada resistência e condutividade.

- Fabrico híbrido: A AM pode ser integrada com as técnicas de fabrico tradicionais para criar as melhores soluções para ambos os mundos. Por exemplo, as estruturas internas complexas podem ser impressas utilizando a AM, enquanto as geometrias externas mais simples podem ser fabricadas tradicionalmente.

- Normalização e qualificação: À medida que a adoção da AM cresce, há uma necessidade crescente de processos padronizados e procedimentos de qualificação. Isto garantirá a qualidade consistente e a fiabilidade das peças AM para aplicações críticas.

- Sustentabilidade: A eficiência inerente e a redução dos resíduos associados à AM tornam-na uma opção atractiva do ponto de vista da sustentabilidade. Além disso, a AM pode ser utilizada para criar componentes mais leves, o que pode contribuir para um menor consumo de energia durante a utilização do produto.

O futuro da AM de alumínio é um esforço de colaboração. Cientistas de materiais, engenheiros, fabricantes de máquinas e programadores de software desempenham todos um papel crucial na expansão dos limites desta tecnologia. À medida que estas colaborações se intensificam, podemos esperar ainda mais avanços inovadores nos próximos anos.

Perguntas Frequentes

Eis algumas perguntas frequentes (FAQ) sobre fabrico aditivo de alumínio para lançar alguma luz sobre esta tecnologia excitante:

P: Quais são as vantagens da AM de alumínio em comparação com o fabrico tradicional?

R: A AM de alumínio oferece várias vantagens, incluindo liberdade de design, leveza, prototipagem rápida, redução de resíduos e personalização. As técnicas de fabrico tradicionais podem ser limitadas nestes aspectos.

P: Quais são as limitações do alumínio AM?

R: As actuais limitações da AM de alumínio incluem custos mais elevados em comparação com a produção em massa, velocidades de construção mais lentas e volumes de construção limitados, potenciais problemas de acabamento da superfície e requisitos de pós-processamento. Além disso, a seleção de ligas de alumínio para a AM ainda está a evoluir.

P: Que indústrias estão a utilizar o alumínio AM?

R: A AM de alumínio está a encontrar aplicações em várias indústrias, incluindo a aeroespacial, automóvel, bens de consumo, dispositivos médicos e arquitetura.

P: O alumínio AM é adequado para a produção em massa?

R: Embora não seja atualmente a opção mais rentável para a produção em massa, a AM de alumínio está a tornar-se cada vez mais viável para pequenas séries de produção ou aplicações em que os benefícios da liberdade de design e da leveza ultrapassam as considerações de custo. À medida que a tecnologia avança e os custos diminuem, a AM pode tornar-se uma opção mais comum para a produção em massa no futuro.

P: Qual é o futuro do alumínio AM?

R: O futuro da AM de alumínio é prometedor. Podemos esperar avanços em áreas como a redução de custos, tempos de construção mais rápidos, impressão multi-material, fabrico híbrido e padronização. Para além disso, as considerações de sustentabilidade irão provavelmente desempenhar um papel significativo no desenvolvimento futuro desta tecnologia.

Em conclusão, o fabrico aditivo de alumínio está a revolucionar a forma como concebemos e fabricamos peças metálicas. Com as suas capacidades únicas e o seu potencial em constante evolução, o fabrico aditivo de alumínio está pronto a voar em várias indústrias, moldando o futuro do fabrico de metal.

Sobre a 3DP mETAL

Categoria do produto

CONTACTE-NOS

Tem dúvidas ? Envie uma mensagem para nós agora mesmo! Após o recebimento de sua mensagem, nós processaremos sua solicitação com toda a equipe.