Imagine a criação de peças metálicas complexas e de elevado desempenho com formas quase líquidas e propriedades mecânicas excepcionais. Esta é a magia da moldagem por injeção de metal (MIM), e Pó de Inconel 718 leva esta tecnologia a um nível totalmente novo. Aperte o cinto, porque estamos a mergulhar profundamente no mundo do pó Inconel 718 para MIM, explorando o seu potencial, aplicações e os pormenores que precisa de saber.

Compreender o pó de Inconel 718

O Inconel 718, uma superliga de níquel-crómio, reina supremo em ambientes exigentes. Imagine isto: motores a jato escaldantes, plataformas petrolíferas carregadas de pressão ou o coração de uma central nuclear. O Inconel 718 resiste ao calor extremo, à corrosão e ao stress como um campeão. O seu segredo reside na sua mistura única de elementos:

- Níquel (Ni): A base, que proporciona resistência e ductilidade.

- Crómio (Cr): A blindagem, formando uma camada protetora de óxido que resiste à corrosão.

- Molibdénio (Mo): O músculo, melhorando a resistência a altas temperaturas.

- Nióbio (Nb): O refinador, promovendo o refinamento do grão e fortalecendo a microestrutura.

Estes elementos, juntamente com outros como o ferro e o titânio, trabalham em conjunto para criar um material verdadeiramente excecional.

Moldagem por injeção de metal (MIM): A arte de moldar pó de metal

A MIM, uma tecnologia de moldagem quase líquida, pega em pó metálico e transforma-o em peças complexas e intrincadas. Pense nisto como fazer um bolo - começa-se com um pó (farinha), mistura-se com um aglutinante (ingredientes húmidos), dá-se-lhe forma (moldagem) e depois retira-se o aglutinante (cozedura) para revelar o produto final. No MIM, o pó metálico é misturado com um aglutinante para criar uma matéria-prima que pode ser injectada num molde. Após a moldagem, o aglutinante é removido através de um processo de desbobinagem térmica, deixando para trás uma peça metálica com uma forma quase líquida. Finalmente, a sinterização - um tratamento a alta temperatura - densifica a peça, aumentando a sua resistência e propriedades.

Inconel 718 em pó e MIM

Então, porque é que o pó Inconel 718 é uma combinação perfeita para MIM? Aqui está a beleza:

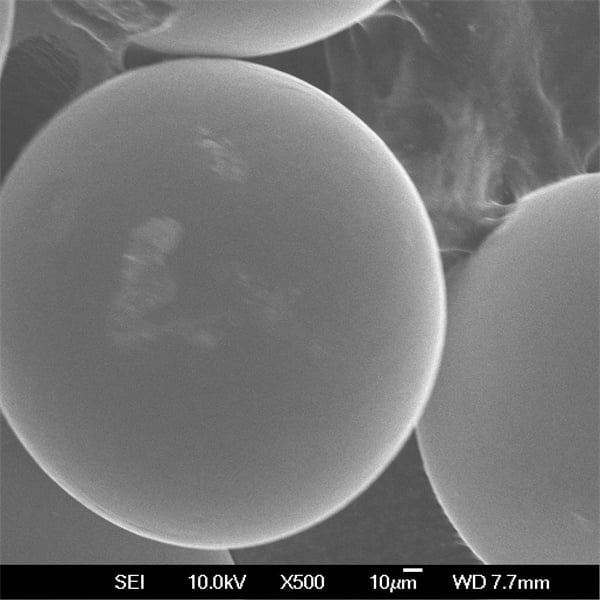

- Formas complexas: O pó de Inconel 718, com o seu tamanho de partícula fino, permite a produção de peças intrincadas e de forma quase líquida, eliminando a necessidade de maquinação complexa. Imagine a criação de pequenas pás de turbina ou de componentes aeroespaciais complexos - a MIM com pó de Inconel 718 torna-o possível!

- Imóveis de exceção: O MIM preserva as excelentes propriedades mecânicas do Inconel 718, incluindo a elevada resistência, a resistência à corrosão e o excelente desempenho a temperaturas elevadas.

- Produção em massa: A MIM permite a produção em massa eficiente de peças complexas em Inconel 718, tornando-a uma alternativa económica aos métodos de fabrico tradicionais, como a maquinagem ou o forjamento.

Modelos específicos de Inconel 718 em pó

Agora, vamos mergulhar no mundo dos modelos específicos de pó Inconel 718. Aqui estão 10 opções populares, cada uma com as suas características únicas:

| Modelo | Descrição | Características principais |

|---|---|---|

| AMCP AM 718 | Pó de Inconel 718 anatomizado a gás com excelente fluidez e densidade de empacotamento, ideal para geometrias complexas. | - Alta esfericidade para um fluxo suave - Distribuição consistente do tamanho das partículas - Boa resposta à sinterização |

| Höganäs AM 267 | Pó de Inconel 718 atomizado com nitrogénio, conhecido pela sua elevada pureza e limpeza, que conduz a propriedades mecânicas superiores. | - Baixo teor de oxigénio e azoto - Distribuição apertada do tamanho das partículas - Excelente para aplicações exigentes |

| Carpinteiro Inj718 | Um pó de Inconel 718 atomizado a gás especificamente concebido para MIM, oferecendo uma boa fluidez e uma microestrutura bem definida. | - Optimizado para o processo MIM - Características de fluxo consistentes - Comportamento de sinterização previsível |

| Materion MEtalMIM 718 | Um pó de Inconel 718 atomizado a gás com o objetivo de obter uma elevada densidade e resistência após a sinterização. | - Promove a densificação durante a sinterização - Proporciona excelentes propriedades mecânicas - Adequado para aplicações de elevado desempenho |

| Metais especiais AM718 | Pó de Inconel 718 anatomizado com azoto, conhecido pela sua excecional resistência ao desgaste e elevada resistência à fadiga. | - Propriedades de desgaste melhoradas - Desempenho superior à fadiga - Ideal para componentes sujeitos a grande desgaste |

| Admatec MIM 718 | Um pó de Inconel 718 atomizado a gás formulado para uma excelente capacidade de enchimento do molde, crucial para peças complexas. | - Fluxo optimizado para geometrias complexas - Reduz os defeitos de moldagem - Permite a produção de formas quase líquidas |

| Sandvik Osprey AM 718 | Pó de Inconel 718 anatomizado com azoto, reconhecido pelo seu acabamento superficial superior e boa resistência à corrosão. | - Produz peças com superfícies lisas - Aumenta a resistência a ambientes corrosivos - Ideal para aplicações que requerem um aspeto polido e proteção contra a corrosão |

| AP&C AP MIM 718 | Um pó de Inconel 718 atomizado a gás com foco na relação custo-benefício, mantendo boas propriedades mecânicas. | - Custo e desempenho equilibrados - Adequado para aplicações de gama média - Oferece uma opção competitiva em termos de custos |

| Praxair AM 718 | Um pó de Inconel 718 atomizado a gás conhecido pelo seu controlo químico rigoroso, garantindo propriedades consistentes do material. | - Controlo preciso da composição dos elementos - Comportamento previsível do material - Ideal para aplicações que exigem um desempenho consistente |

Factores a considerar na seleção Inconel 718 em pó

Com um arsenal de modelos de pó Inconel 718 à sua disposição, como escolher o modelo certo para o seu projeto? Aqui estão alguns factores cruciais a ter em conta:

- Parte Complexidade: Geometrias altamente complexas podem exigir pós com excecional fluidez, como o Admatec MIM 718 ou o AMCP AM 718.

- Requisitos de desempenho: Para aplicações que exigem a mais alta força e resistência ao desgaste, considere pós como o Special Metals AM718 ou o Höganäs AM 267.

- Acabamento da superfície: Se uma superfície lisa e polida for fundamental, o Sandvik Osprey AM 718 ou pós com foco no acabamento da superfície podem ser ideais.

- Considerações sobre os custos: O AP&C AP MIM 718 oferece um equilíbrio entre custo e desempenho, enquanto o Carpenter Inj718 foi especificamente concebido para um processamento MIM económico.

- Capacidades do fornecedor: Pesquise a reputação e a experiência de potenciais fornecedores de pó. Procure empresas com experiência na produção de pó de Inconel 718 e um compromisso com o controlo de qualidade.

Aplicações do Inconel 718 em pó via MIM

O pó Inconel 718, quando aproveitado através do MIM, abre um tesouro de potenciais aplicações em várias indústrias:

- Aeroespacial: Lâminas de turbina, válvulas e outros componentes de alta temperatura e alta tensão em motores a jato e naves espaciais beneficiam do desempenho excecional do Inconel 718.

- Petróleo e gás: As ferramentas de fundo de poço, os componentes da cabeça do poço e as válvulas utilizadas em ambientes de fundo de poço difíceis exigem a força e a resistência à corrosão do Inconel 718.

- Dispositivos médicos: Os instrumentos cirúrgicos, implantes e outros dispositivos médicos que exigem biocompatibilidade e durabilidade podem ser fabricados a partir de pó de Inconel 718.

- Processamento Químico: As bombas, válvulas e outros componentes expostos a produtos químicos agressivos podem tirar partido da resistência superior à corrosão do Inconel 718.

- Eletrónica: Os dissipadores de calor e outros componentes que funcionam a altas temperaturas podem ser fabricados utilizando MIM com pó de Inconel 718.

Vantagens da utilização Inconel 718 em pó para MIM

Aqui está uma análise das vantagens convincentes que fazem do pó Inconel 718 um campeão na arena MIM:

- Geometrias complexas: A MIM com pó de Inconel 718 permite a criação de peças intrincadas de forma quase líquida, reduzindo a necessidade de maquinação complexa e dispendiosa.

- Propriedades mecânicas excepcionais: As peças produzidas através de MIM mantêm as excelentes propriedades mecânicas do Inconel 718, incluindo elevada resistência, excelente desempenho a altas temperaturas e resistência superior à corrosão.

- Produção em massa: O MIM facilita a produção em massa e com boa relação custo-benefício de peças complexas de Inconel 718, tornando-o uma alternativa viável aos métodos tradicionais de fabricação.

- Flexibilidade de conceção: A MIM com pó de Inconel 718 oferece uma maior liberdade de conceção em comparação com as técnicas convencionais, permitindo a criação de características complexas e canais internos.

- Eficiência do material: O MIM minimiza o desperdício de material em comparação com os métodos tradicionais como a maquinagem, conduzindo a um processo de fabrico mais sustentável.

Desvantagens e considerações

Embora o pó Inconel 718 para MIM apresente uma infinidade de vantagens, é essencial reconhecer algumas limitações e considerações:

- Custos iniciais mais elevados: A criação de infra-estruturas MIM pode ser mais dispendiosa em comparação com as técnicas tradicionais. No entanto, estes custos podem ser compensados pela eficiência e pela redução dos resíduos associados à MIM para a produção de grandes volumes.

- Limitações de tamanho da peça: A atual tecnologia MIM pode não ser adequada para peças muito grandes ou muito pequenas. A gama de tamanhos ideal para MIM com pó de Inconel 718 situa-se normalmente entre alguns milímetros e vários centímetros.

- Acabamento da superfície: Embora alguns modelos de Inconel 718 em pó ofereçam bons acabamentos de superfície, as peças MIM podem exigir etapas adicionais de pós-processamento, como polimento ou maquinagem, para obter uma estética desejada ou tolerâncias mais apertadas.

- Propriedades do material: Embora o MIM preserve muitas das propriedades do Inconel 718, pode haver ligeiras variações na estrutura do grão e nas propriedades mecânicas em comparação com as formas forjadas do Inconel 718. Este é um fator crucial a considerar para aplicações que exigem o máximo desempenho absoluto.

- Complexidade do processo: O MIM é um processo de várias etapas que requer um controlo cuidadoso de cada fase, desde a preparação da matéria-prima até à desbobinagem e sinterização. A parceria com um fabricante de MIM experiente é vital para garantir uma qualidade consistente e resultados bem sucedidos.

Perguntas Frequentes

Q: O Inconel 718 em pó para MIM é mais forte do que o Inconel 718 maquinado?

R: Na maioria dos casos, as propriedades mecânicas do Inconel 718 produzido por MIM são comparáveis às do Inconel 718 maquinado. No entanto, podem existir ligeiras variações na estrutura do grão devido ao processo MIM. Para aplicações que exijam a maior resistência absoluta, o Inconel 718 forjado pode ser uma melhor escolha.

Q: O pó de Inconel 718 pode ser utilizado para impressão 3D?

R: Sim, o pó de Inconel 718 pode ser utilizado em algumas técnicas de impressão 3D, como a fusão por feixe laser (LBM). No entanto, a impressão 3D de Inconel 718 pode ser mais difícil em comparação com a MIM devido a factores como requisitos de potência laser mais elevados e potencial de fissuração durante o processo. O MIM oferece uma solução mais estabelecida e potencialmente mais económica para peças complexas em Inconel 718.

Q: Como é que o custo do pó de Inconel 718 para MIM se compara com outros métodos de fabrico?

R: Para a produção de grandes volumes de peças complexas, a MIM com pó de Inconel 718 pode ser mais económica do que os métodos tradicionais como a maquinagem ou o forjamento. Os custos iniciais da configuração MIM podem ser mais elevados, mas estes são compensados pela eficiência e redução de desperdícios associados à MIM.

P: Quais são alguns dos avanços futuros esperados no MIM com pó de Inconel 718?

R: A investigação e o desenvolvimento estão em curso para melhorar as capacidades de MIM com pó de Inconel 718. Isto inclui avanços na tecnologia do pó para uma fluidez e densidade de empacotamento ainda melhores, levando a geometrias mais complexas. Além disso, há um foco na otimização do processo MIM para alcançar propriedades mecânicas ainda mais próximas do Inconel 718 forjado.

Sobre a 3DP mETAL

Categoria do produto

CONTACTE-NOS

Tem dúvidas ? Envie uma mensagem para nós agora mesmo! Após o recebimento de sua mensagem, nós processaremos sua solicitação com toda a equipe.