Visão geral

Sistemas de atomização de metais são essenciais na produção de pós metálicos, que são fundamentais em várias indústrias, incluindo fabrico aditivo, aeroespacial, automóvel e outras. Estes sistemas convertem o metal fundido em partículas finas de pó através de diferentes técnicas de atomização. Este guia abrangente irá aprofundar os meandros dos sistemas de atomização de metal, explorando os seus tipos, aplicações, vantagens, desvantagens e modelos específicos disponíveis no mercado.

Introdução aos Sistemas de Atomização de Metais

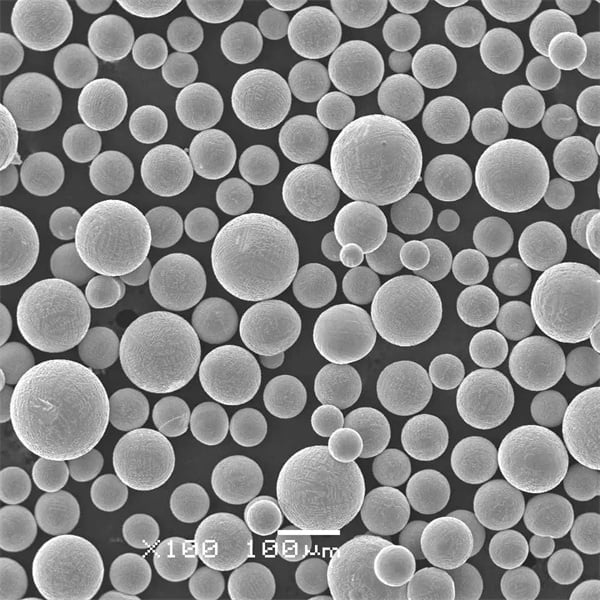

A atomização de metal é um processo em que o metal fundido é desintegrado em gotículas finas que se solidificam em partículas de pó. Esta técnica é essencial no fabrico de pós metálicos para várias aplicações, desde a impressão 3D à metalurgia. A qualidade e as características dos pós metálicos dependem significativamente do método de atomização utilizado.

Tipos de Sistemas de atomização de metais

Atomização de gás

A atomização por gás envolve a utilização de jactos de gás de alta pressão para quebrar um fluxo de metal fundido em gotículas finas. O tipo de gás utilizado (frequentemente azoto ou árgon) e a relação gás/metal influenciam significativamente as propriedades dos pós resultantes.

Atomização da Água

A atomização com água utiliza jactos de água a alta pressão em vez de gás. Este método é normalmente utilizado para metais ferrosos e resulta em pós com formas irregulares devido ao rápido arrefecimento e processo de solidificação.

Atomização centrífuga

A atomização centrífuga envolve a rotação do metal fundido a altas velocidades, utilizando a força centrífuga para impulsionar as gotículas para fora. Este método é frequentemente utilizado para produzir pós esféricos e é adequado tanto para metais ferrosos como não ferrosos.

Atomização sob vácuo

A atomização a vácuo ocorre num ambiente controlado para evitar a contaminação e a oxidação. Esta técnica é utilizada para pós metálicos de elevada pureza, frequentemente em aplicações especializadas em que a manutenção da integridade do pó é crucial.

Aplicações dos sistemas de atomização de metais

Os pós metálicos produzidos por atomização têm diversas aplicações em várias indústrias:

| Indústria | APLICAÇÕES |

|---|---|

| fabricação aditiva | Impressão 3D de peças metálicas complexas |

| Aeroespacial | Componentes de alto desempenho |

| Automotivo | Peças de motor, componentes de transmissão |

| Médico | Implantes, próteses |

| Eletrônica | Tintas condutoras, pastas de soldadura |

| Metalurgia | Metalurgia do pó, produção de ligas |

Modelos específicos de pós metálicos

1. Pó de aço inoxidável 316L

Descrição: Conhecido pela sua resistência à corrosão e excelentes propriedades mecânicas, o 316L é amplamente utilizado em aplicações marítimas e médicas.

Características: Partículas esféricas, baixo teor de carbono.

Aplicações: Impressão 3D, implantes biomédicos, componentes marinhos.

2. Inconel 718 em pó

Descrição: Pó de liga de níquel-crómio conhecido pela sua elevada força e resistência ao calor e à corrosão.

Características: Partículas esféricas, elevada resistência à tração.

Aplicações: Componentes aeroespaciais, aplicações a altas temperaturas.

3. Titânio Ti-6Al-4V em pó

Descrição: Um pó de liga de titânio de alta resistência com excelente biocompatibilidade.

Características: Partículas esféricas, leves, de elevada resistência.

Aplicações: Implantes médicos, componentes aeroespaciais, peças para automóveis.

4. AlSi10Mg em pó

Descrição: Um pó de liga de alumínio com boas propriedades térmicas e baixa densidade.

Características: Partículas esféricas, excelentes propriedades de fundição.

Aplicações: Peças para automóveis, estruturas leves, impressão 3D.

5. Cobre em pó

Descrição: Pó de cobre puro conhecido pela sua excelente condutividade eléctrica e térmica.

Características: Partículas esféricas, de elevada pureza.

Aplicações: Componentes eléctricos, tintas condutoras, dissipadores de calor.

6. Aço ferramenta H13 em pó

Descrição: Um pó de aço para ferramentas versátil com elevada dureza e resistência ao desgaste.

Características: Partículas irregulares, elevada tenacidade.

Aplicações: Moldes, matrizes, ferramentas de alta tensão.

7. Pó de Cobalto-Crómio CoCr

Descrição: Um pó de liga biocompatível com elevada resistência ao desgaste.

Características: Partículas esféricas, resistentes à corrosão.

Aplicações: Implantes médicos, próteses dentárias, componentes aeroespaciais.

8. Aço inoxidável 17-4 PH em pó

Descrição: Um pó de aço inoxidável endurecido por precipitação com elevada força e resistência à corrosão.

Características: Partículas esféricas, excelentes propriedades mecânicas.

Aplicações: Componentes aeroespaciais, peças industriais, impressão 3D.

9. Níquel Ni em pó

Descrição: Pó de níquel puro com elevada resistência à corrosão e condutividade eléctrica.

Características: Partículas esféricas, de elevada pureza.

Aplicações: Baterias, catalisadores, eletrónica.

10. Pó de bronze CuSn10

Descrição: Uma liga em pó de cobre e estanho conhecida pelas suas excelentes propriedades de fundição e resistência à corrosão.

Características: Partículas esféricas, boas propriedades mecânicas.

Aplicações: Rolamentos, casquilhos, esculturas.

Especificações, tamanhos, graus, normas

| Modelo de pó metálico | Gama de tamanhos de partículas (µm) | Grau | Padrões |

|---|---|---|---|

| Aço inoxidável 316L | 15-45, 45-90 | Fino, Médio | ASTM B243, ISO 4499-4 |

| Inconel 718 | 15-45, 45-106 | Fino, Médio | ASTM B838, AMS 5662 |

| Ti-6Al-4V | 20-53, 45-90 | Fino, Médio | ASTM F2924, ISO 5832-3 |

| AlSi10Mg | 20-63, 45-90 | Médio | ASTM B928, ISO 3522 |

| Cobre Cu | 10-45, 45-75 | Fino, Médio | ASTM B212, ISO 4289 |

| Aço para ferramentas H13 | 20-63, 45-150 | Médio, Grosso | ASTM A681, ISO 4957 |

| Cobalto-crómio CoCr | 10-45, 45-90 | Fino, Médio | ASTM F75, ISO 5832-4 |

| Aço inoxidável 17-4 PH | 15-45, 45-106 | Fino, Médio | ASTM A693, ISO 4957 |

| Níquel Ni | 10-45, 45-90 | Fino, Médio | ASTM B330, ISO 4501 |

| Bronze CuSn10 | 20-63, 45-150 | Médio, Grosso | ASTM B505, ISO 3544 |

Fornecedores e informações sobre preços

| Fornecedor | Modelos de pó metálico | Preço (por kg) | Região |

|---|---|---|---|

| Tecnologia Carpinteiro | Aço inoxidável 316L, Ti-6Al-4V, Inconel 718 | $150 – $300 | América do Norte |

| Höganäs AB | AlSi10Mg, Cobre Cu, Aço para ferramentas H13 | $50 – $200 | Europa, Ásia |

| Sandvik Osprey | Aço inoxidável 17-4 PH, Cobalto-crómio CoCr | $100 – $250 | Mundial |

| Aditivo GKN | Bronze CuSn10, Níquel Ni | $80 – $220 | América do Norte, Europa |

| AP&C (GE Additive) | Inconel 718, Ti-6Al-4V | $180 – $350 | Mundial |

| Tecnologias de Superfície da Praxair | Cobre Cu, aço inoxidável 316L | $60 – $180 | América do Norte |

| Tecnologia LPW | Aço para ferramentas H13, AlSi10Mg | $70 – $190 | Europa, Ásia |

| Aubert & Duval | Cobalto-crómio CoCr, níquel Ni | $120 – $300 | Europa |

Comparação de prós e contras

Pó de aço inoxidável 316L

| Vantagens | Desvantagens |

|---|---|

| Elevada resistência à corrosão | Custo relativamente elevado |

| Excelentes propriedades mecânicas | Requer um manuseamento e armazenamento precisos |

| Biocompatível | Menor resistência em comparação com outras ligas |

Inconel 718 em pó

| Vantagens | Desvantagens |

|---|---|

| Elevada resistência a temperaturas elevadas | Caro em comparação com outros pós |

| Excelente resistência à corrosão e à oxidação | Difícil de maquinar |

| Adequado para aplicações de alta tensão | Tempos de produção mais longos |

Pó de Ti-6Al-4V

| Vantagens | Desvantagens |

|---|---|

| Leve e de elevada resistência | Material caro |

| Excelente biocompatibilidade | Difícil de soldar e maquinar |

| Elevada resistência à fadiga | Utilização limitada a temperaturas superiores a 400°C |

AlSi10Mg em Pó

| Vantagens | Desvantagens |

|---|---|

| Baixa densidade e boa condutividade térmica | Menor resistência em comparação com as ligas de aço |

| Excelentes propriedades de fundição | Pode ser propenso a fissuras |

| Rentável | Desempenho limitado a altas temperaturas |

Cobre Cu em pó

| Vantagens | Desvantagens |

|---|---|

| Excelente condutividade elétrica e térmica | Custo elevado do cobre de alta pureza |

| Fácil de maquinar | Suscetível à oxidação |

| Boa resistência à corrosão | Menor resistência mecânica |

Aço para ferramentas H13 em pó

| Vantagens | Desvantagens |

|---|---|

| Elevada dureza e resistência ao desgaste | Necessita de tratamento térmico para obter todas as propriedades |

| Boa resistência | Caro em comparação com os aços ao carbono |

| Aplicações versáteis | Difícil de maquinar no estado endurecido |

Pó de Cobalto-Crómio CoCr

| Vantagens | Desvantagens |

|---|---|

| Elevada resistência ao desgaste e à corrosão | Material caro |

| Excelente biocompatibilidade | Difícil de processar |

| alta resistência | Ductilidade limitada |

Aço inoxidável 17-4 PH em pó

| Vantagens | Desvantagens |

|---|---|

| Alta resistência e dureza | Caro em comparação com os aços inoxidáveis normais |

| Boa resistência à corrosão | Requer um tratamento térmico preciso |

| Fácil de fabricar | Disponibilidade limitada |

Níquel Ni em pó

| Vantagens | Desvantagens |

|---|---|

| Elevada resistência à corrosão | Custo elevado do níquel de alta pureza |

| Excelente condutividade eléctrica | Força limitada |

| Aplicações versáteis | Suscetível à contaminação por enxofre |

Pó de bronze CuSn10

| Vantagens | Desvantagens |

|---|---|

| Boas propriedades de fundição | Tendência para a fragilidade |

| Excelente resistência à corrosão | Menor resistência em comparação com o aço |

| Rentável | Aplicações limitadas a altas temperaturas |

Vantagens e desvantagens de Sistemas de atomização de metais

Vantagens dos sistemas de atomização de metais

- Elevada pureza e qualidade: A atomização de metais produz pós com elevada pureza e distribuição uniforme do tamanho das partículas, crucial para aplicações de elevado desempenho.

- Versatilidade: Adequado para uma vasta gama de metais e ligas, permitindo a personalização das propriedades do pó para aplicações específicas.

- Escalabilidade: Pode ser escalonado para produzir pequenos lotes para investigação ou grandes volumes para aplicações industriais.

- Personalização: Capacidade de controlar o tamanho, a forma e a distribuição das partículas através de diferentes técnicas de atomização.

Desvantagens de Sistemas de atomização de metais

- Custo elevado: Os custos iniciais de instalação e funcionamento podem ser elevados, tornando-o menos acessível para as pequenas empresas.

- Complexidade: Requer um controlo preciso dos parâmetros e das condições, necessitando de operadores qualificados e de equipamento sofisticado.

- Energia intensiva: Processos como a atomização por gás e por centrifugação consomem quantidades significativas de energia.

- Tipos de materiais limitados: Alguns metais e ligas são difíceis de atomizar devido às suas propriedades físicas.

FAQs

| Questão | Resposta |

|---|---|

| O que é a atomização de metais? | A atomização de metais é o processo de conversão de metal fundido em partículas de pó fino utilizando várias técnicas como atomização a gás, água, centrífuga ou vácuo. |

| Porque é que os pós metálicos são importantes no fabrico de aditivos? | Os pós metálicos são essenciais no fabrico aditivo porque permitem a criação precisa de peças complexas camada a camada, garantindo propriedades consistentes e de alta qualidade. |

| Que metais podem ser atomizados? | Quase todos os metais podem ser atomizados, incluindo aço, alumínio, titânio, cobre e ligas de níquel, dependendo do método de atomização específico utilizado. |

| Quais são os principais factores que influenciam a qualidade dos pós metálicos? | Os principais factores incluem o método de atomização, a pressão do gás ou da água, a taxa de arrefecimento e a pureza do metal fundido. |

| Os sistemas de atomização de metais podem ser utilizados para reciclagem? | Sim, a atomização de metais pode ser utilizada para reciclar sucata metálica em pós de alta qualidade para reutilização em várias aplicações. |

| Como é que a escolha do método de atomização afecta as características do pó? | Diferentes métodos produzem pós com diferentes formas, tamanhos e níveis de pureza de partículas. Por exemplo, a atomização com gás tende a produzir partículas esféricas, enquanto a atomização com água resulta em formas irregulares. |

Conclusão

Os sistemas de atomização de metais são uma pedra angular na produção de pós metálicos de alta qualidade, cruciais para inúmeros processos de fabrico avançados. Ao compreender os diferentes tipos de métodos de atomização, suas aplicações e os modelos específicos disponíveis, as indústrias podem tomar decisões informadas para otimizar sua produção e a qualidade do produto. Apesar dos desafios, as vantagens dos sistemas de atomização de metais tornam-nos indispensáveis na produção moderna.

Sobre a 3DP mETAL

Categoria do produto

CONTACTE-NOS

Tem dúvidas ? Envie uma mensagem para nós agora mesmo! Após o recebimento de sua mensagem, nós processaremos sua solicitação com toda a equipe.