Imagine transformar uma cuba fumegante de metal fundido numa nuvem de pó ultrafino, cada partícula um milhão de vezes mais pequena do que um berlinde. Essa é a magia do equipamento de atomização de pó metálicoA tecnologia de ponta, uma maravilha tecnológica que está a revolucionar inúmeras indústrias.

Neste guia abrangente, vamos mergulhar no fascinante mundo da atomização de pós metálicos. Exploraremos os diferentes tipos de equipamento, descobriremos as suas diversas aplicações e esclareceremos as vantagens que tornam esta tecnologia tão inovadora. Por isso, aperte o cinto e prepare-se para explorar a intrincada dança entre o metal fundido e as maravilhas microscópicas!

Diferentes tipos de Equipamento de atomização de pó metálico

O equipamento de atomização de pó metálico existe em dois tipos principais: atomização da água e atomização de gás. Cada técnica tem os seus próprios pontos fortes e responde a necessidades específicas. Vejamos em pormenor:

- Atomização de água: Imagine um fluxo de água a alta pressão a colidir com um fluxo de metal fundido, fragmentando-o em gotículas minúsculas que solidificam em pleno ar. Este processo de arrefecimento rápido cria um pó fino e esférico. A atomização da água é um rentável opção, adequada para produção de grande volume de metais comuns como o alumínio e o cobre. No entanto, pode introduzir contaminação por oxigénio e limitar a produção de metais reactivos como o titânio.

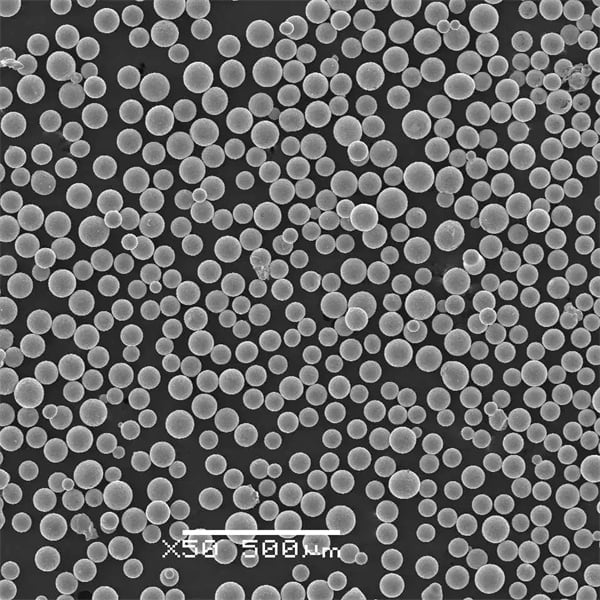

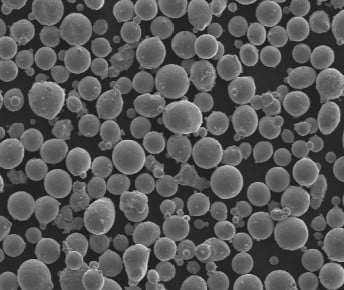

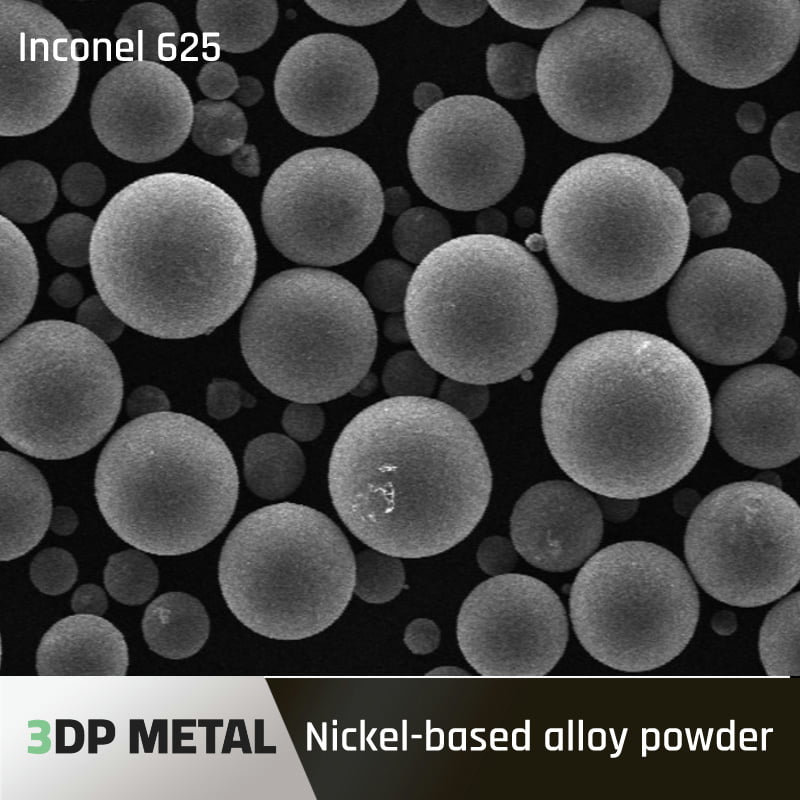

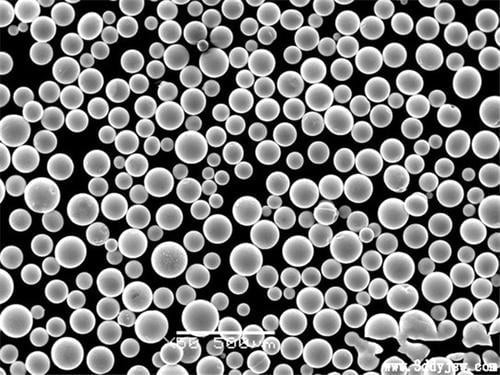

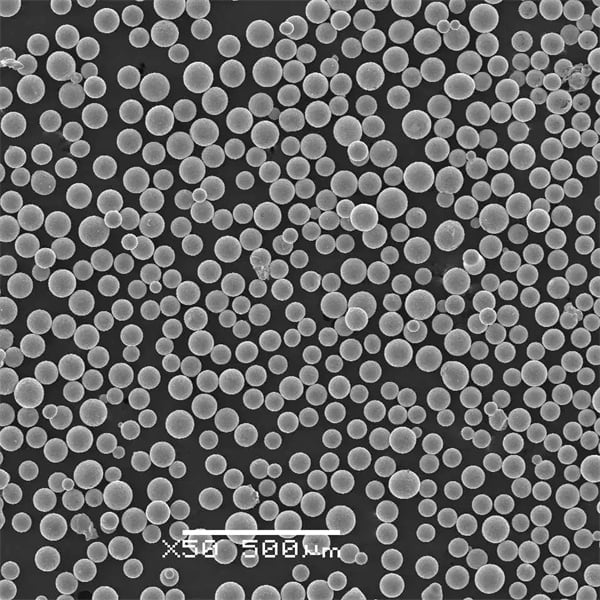

- Atomização de gás: Neste método, é utilizado um gás inerte, como o árgon, para decompor o metal fundido. O fluxo de gás pode ser um jato, a Bico de Laval, ou um atomizador rotativo. A atomização a gás oferece várias vantagens. Produz pós mais puros com um distribuição de tamanho mais estreita em comparação com a atomização de água. Isto torna-o ideal para metais reactivos e aplicações de elevado desempenho como a indústria aeroespacial e os implantes médicos. No entanto, o equipamento de atomização de gás tende a ser mais caro e ter um menor taxa de produção em comparação com o seu homólogo à base de água.

Escolher o equipamento correto:

A escolha entre a atomização a água e a gás depende de vários factores:

- Tipo de metal: A atomização com água funciona bem para metais não reactivos, enquanto a atomização com gás é preferida para os reactivos.

- Requisitos de qualidade do pó: A atomização de gás oferece pureza superior e controlo de tamanho.

- Volume de produção: A atomização com água é excelente na produção de grandes volumes.

- Orçamento: A atomização com água é geralmente mais económica.

Para além do básico: Técnicas avançadas

O mundo da atomização de metais não se fica por aqui. Técnicas inovadoras como atomização por vácuo e atomização electrolítica estão a alargar ainda mais os limites. A atomização a vácuo cria pós ultra-limpos numa atmosfera controlada, perfeita para aplicações exigentes como componentes de motores a jato. A atomização electrolítica utiliza uma corrente eléctrica para quebrar o metal, oferecendo um controlo preciso sobre o tamanho e a morfologia das partículas.

Várias aplicações do fabrico de aditivos de pó metálico estão no centro das atenções

A atomização de pós metálicos é a espinha dorsal de um campo em rápido crescimento: fabrico aditivo (AM), também conhecida como impressão 3D. Aqui, o pó metálico é utilizado para construir objectos complexos camada a camada, abrindo portas a avanços revolucionários em várias indústrias:

- Aeroespacial: A AM de metais permite a criação de componentes leves e de elevada resistência para aviões e naves espaciais, conduzindo a um aumento da eficiência do combustível e do desempenho.

- Automotivo: Podem ser produzidas peças automóveis complexas com desenhos intrincados utilizando a AM de metal, permitindo a redução do peso e uma maior economia de combustível.

- Médica: A capacidade de criar próteses e implantes feitos à medida com pós metálicos biocompatíveis está a revolucionar os cuidados dos doentes.

- Bens de consumo: Desde jóias personalizadas a equipamento desportivo leve, a AM metálica está a fazer parte dos produtos do dia a dia.

Para além de AM: Um universo de possibilidades

A atomização de pó metálico estende-se muito para além do domínio da impressão 3D. Aqui estão algumas outras aplicações interessantes:

- Moldagem por injeção de metal (MIM): Os pós metálicos são misturados com um aglutinante, moldados em formas complexas e depois desbastados e sinterizados para criar peças metálicas de alta precisão.

- Pulverização térmica: Os pós metálicos são fundidos e pulverizados sobre as superfícies para criar revestimentos resistentes ao desgaste ou para dar forma a peças gastas.

- Brasagem e soldadura: Os pós metálicos podem ser utilizados como materiais de enchimento para unir componentes metálicos, oferecendo resistência e controlo superiores.

Vantagens de Equipamento de atomização de pó metálico

O equipamento de atomização de pós metálicos oferece uma multiplicidade de vantagens que estão a transformar os processos de fabrico:

- Liberdade de conceção: Ao contrário das técnicas tradicionais de fabrico subtrativo, a AM metálica permite a criação de geometrias complexas com canais e redes internas, anteriormente impossíveis de obter.

- Aligeiramento: Os pós metálicos podem ser utilizados para criar componentes leves e de elevada resistência, conduzindo a um aumento da eficiência do combustível e do desempenho em aplicações como a indústria aeroespacial e automóvel.

- Eficiência do material : A AM metálica minimiza o desperdício ao utilizar apenas o material necessário para construir o objeto desejado. Isto é um forte contraste com os métodos subtractivos tradicionais que geram resíduos significativos.

- Prototipagem rápida: A capacidade de criar rapidamente protótipos utilizando a AM metálica permite uma iteração de design e ciclos de desenvolvimento de produtos mais rápidos.

- Personalização em massa: A AM de metal permite a produção de peças personalizadas em pequenos lotes, tornando-a ideal para produtos personalizados e aplicações de nicho.

- Desempenho melhorado: Os pós metálicos podem ser projectados com propriedades únicas, conduzindo a componentes com força superior, resistência ao desgaste e tolerância ao calor.

Benefícios ambientais: A atomização de pós metálicos pode contribuir para um cenário de fabrico mais ecológico. Veja como:

- Redução do desperdício de materiais: Como já foi referido, a AM metálica minimiza os resíduos, utilizando apenas o material necessário. Isto traduz-se em menos material a ser depositado em aterros.

- Aligeiramento: A capacidade de criar componentes leves utilizando pós metálicos leva à redução do consumo de energia durante o transporte em indústrias como a automóvel e a aeroespacial.

- Fabrico a pedido: A AM de metal permite a produção localizada, reduzindo a necessidade de transporte de longa distância e as emissões associadas.

Desafios e considerações

Embora a atomização de pó metálico ofereça uma infinidade de vantagens, é importante reconhecer alguns desafios e considerações:

- Elevado custo do equipamento: O equipamento de atomização de metal, particularmente os sistemas de atomização de gás, pode ser caro para comprar e manter.

- Controlo de qualidade do pó: A manutenção de uma qualidade consistente do pó é crucial para o êxito de aplicações como a AM. Factores como a distribuição do tamanho das partículas e a morfologia têm de ser rigorosamente controlados.

- Preocupações com a segurança: Os pós metálicos podem ser inflamáveis e representam riscos para a saúde se inalados. O manuseamento adequado e os protocolos de segurança são essenciais.

- Seleção limitada de materiais: Nem todos os metais estão facilmente disponíveis na forma de pó atomizado. A investigação e o desenvolvimento estão em curso para alargar a gama de materiais disponíveis.

- Pós-processamento: As peças à base de pó metálico requerem frequentemente etapas de pós-processamento, como o tratamento térmico ou a prensagem isostática a quente (HIP), para atingirem as suas propriedades finais.

Perguntas Frequentes

Eis uma lista de algumas perguntas frequentes sobre equipamento de atomização de pó metálico:

| Questão | Resposta |

|---|---|

| Quais são os principais factores a considerar ao escolher entre a atomização a água e a gás? | Os principais factores incluem o tipo de metal a ser processado, a qualidade desejada do pó, o volume de produção e o orçamento. |

| Quais são algumas das tendências emergentes na atomização de pós metálicos? | Há um foco crescente no desenvolvimento de pós mais finos e mais uniformes, explorando novas técnicas de atomização, como a atomização electrolítica, e utilizando matéria-prima de metal reciclado para uma produção sustentável. |

| Como é que a indústria de atomização de pós metálicos está a ter impacto no ambiente? | Embora existam desafios, a AM de metais, possibilitada pela atomização de pós metálicos, pode contribuir para um futuro mais ecológico, minimizando os resíduos e permitindo a redução do peso. |

| Quais são as precauções de segurança a tomar ao manusear pós metálicos? | A ventilação adequada, o equipamento de proteção individual, como os respiradores, e os procedimentos de manuseamento seguros são cruciais para evitar os riscos de inalação e de incêndio. |

| Qual é o futuro do equipamento de atomização de pó metálico? | À medida que a procura de AM e de outras aplicações cresce, são de esperar avanços na tecnologia de atomização, conduzindo a equipamento mais eficiente, económico e versátil. |

Conclusão

O equipamento de atomização de pó metálico não é apenas uma peça de maquinaria; é uma porta de entrada para um mundo de possibilidades. Desde as estruturas complexas dos implantes impressos em 3D até aos componentes leves dos aviões do futuro, esta tecnologia está a moldar o futuro do fabrico. À medida que a investigação e o desenvolvimento continuam, podemos esperar ainda mais aplicações inovadoras e avanços na atomização de pós metálicos, ultrapassando os limites do que é possível e revolucionando inúmeras indústrias nos próximos anos.

Sobre a 3DP mETAL

Categoria do produto

CONTACTE-NOS

Tem dúvidas ? Envie uma mensagem para nós agora mesmo! Após o recebimento de sua mensagem, nós processaremos sua solicitação com toda a equipe.