Imagine um processo de fabrico que combina a liberdade de design intrincado da moldagem por injeção de plástico com a resistência e durabilidade sem paralelo do metal. Essa é a magia da Tecnologia MIMA máquina de corte de metal é um fator de mudança no mundo da metalurgia.

Este artigo mergulha no fascinante mundo da tecnologia MIM, explorando as suas complexidades, aplicações, vantagens e considerações. Por isso, aperte o cinto e prepare-se para descobrir uma tecnologia que está a alargar os limites do que é possível no fabrico de metal.

O processo MIM

A MIM funciona com base num princípio enganadoramente simples. Eis um resumo das etapas envolvidas:

- Pó de alimentação: A viagem começa com um metal finamente pulverizado, semelhante a um pó metálico. Este pó pode ser composto por vários metais, incluindo aço, aço inoxidável, titânio e até ligas exóticas.

- Colagem de aglutinantes: Imagine misturar o pó metálico com um agente aglutinante especial, como uma cola que mantém tudo unido. Esta mistura, conhecida como matéria-prima, torna-se o material moldável para o passo seguinte.

- Intuição de injeção: A matéria-prima é então injectada sob alta pressão numa cavidade de molde concebida com precisão. Pense nisto como se estivesse a espremer plasticina num cortador de bolachas, mas com maquinaria muito mais sofisticada.

- A moldar-se: Uma vez injectada, a matéria-prima toma a forma da cavidade do molde, formando um componente de forma quase líquida. Esta forma quase líquida refere-se a uma peça que requer um pós-processamento mínimo para atingir as suas dimensões finais.

- Binder Buh-Bye: A fase seguinte envolve a remoção do aglutinante através de um processo de desbobinagem térmica. Este processo pode envolver técnicas como a extração por solventes ou a degradação térmica, essencialmente vaporizando o aglutinante e deixando para trás o esqueleto metálico.

- Surto de força: O passo final é um processo de sinterização a alta temperatura. Aqui, as partículas de metal aquecem e aquecem, fundindo-se e densificando o componente. Isto aumenta significativamente a resistência e a integridade estrutural da peça.

Pense no MIM como um origami metálico sofisticado, dobrando meticulosamente o pó metálico em formas complexas com uma força impressionante.

As vantagens de Tecnologia MIM

A tecnologia MIM apresenta um conjunto convincente de vantagens que a tornam a escolha preferida para várias aplicações de fabrico. Vamos analisar algumas das principais vantagens:

- Versatilidade de design: Ao contrário dos métodos tradicionais de metalurgia, como a fundição ou a maquinagem, a MIM oferece uma liberdade de design excecional. Geometrias complexas, detalhes intrincados e paredes finas - a MIM lida com tudo isso com facilidade. Imagine criar engrenagens com dentes minúsculos ou instrumentos médicos intrincados com caraterísticas delicadas - a MIM torna-o possível.

- Alto volume, alta precisão: O MIM destaca-se em produções de grande volume. A capacidade de criar formas quase líquidas minimiza a necessidade de pós-processamento extensivo, levando a ciclos de produção mais rápidos e à redução de custos. Além disso, o MIM garante uma precisão dimensional excecional, crucial para componentes que exigem tolerâncias precisas.

- Material Marvel: A MIM oferece a flexibilidade de trabalhar com uma vasta gama de pós metálicos. Isto abre portas à criação de componentes a partir de aços de alta resistência, ligas resistentes à corrosão ou mesmo materiais leves como o titânio.

- Considerações sobre os custos: Embora os custos iniciais de configuração do MIM possam ser mais elevados, as capacidades de produção de grandes volumes e o pós-processamento mínimo traduzem-se em poupanças de custos significativas a longo prazo. Isto faz do MIM uma opção atractiva para a produção em massa de peças metálicas complexas.

- Não desperdice, não queira: O MIM é um processo relativamente amigo do ambiente em comparação com os métodos tradicionais. A abordagem de forma quase líquida minimiza o desperdício de material e o processo de desbobinagem controlado permite a recuperação e reutilização de aglutinantes em alguns casos.

A tecnologia MIM é uma campeã completa, oferecendo flexibilidade de design, fabrico de alta precisão, versatilidade de materiais e eficácia de custos, tudo isto minimizando o impacto ambiental.

As aplicações de Tecnologia MIM

A tecnologia MIM encontra aplicação numa gama diversificada de indústrias, desde o intrincado mundo dos dispositivos médicos até ao colossal reino dos componentes automóveis. Eis alguns exemplos proeminentes:

- Maravilhas da medicina: A MIM desempenha um papel crucial na criação de implantes médicos complexos, como substituições de articulações, próteses dentárias e instrumentos cirúrgicos. A capacidade de criar formas complexas com materiais biocompatíveis torna a MIM ideal para estas aplicações exigentes.

- Vantagem automóvel: A indústria automóvel utiliza o MIM para fabricar vários componentes como engrenagens, rodas dentadas e peças do sistema de combustível. As capacidades de produção de grandes volumes da MIM e a sua capacidade de criar formas quase líquidas com tolerâncias apertadas fazem dela a solução perfeita para o mundo automóvel de ritmo acelerado.

- Consumer Electronics Symphony: Desde componentes minúsculos em telemóveis a peças intrincadas em artigos de vestuário, a MIM contribui para a miniaturização e funcionalidade da eletrónica de consumo. A sua capacidade de produzir formas complexas com elevada precisão adapta-se perfeitamente ao mundo cada vez mais reduzido dos gadgets.

- Ascendência aeroespacial: A indústria aeroespacial exige componentes leves mas robustos. A MIM está à altura do desafio, permitindo a criação de peças complexas a partir de ligas de alta resistência e baixo peso, como o titânio. Isto traduz-se em eficiência de combustível e melhor desempenho para aeronaves e naves espaciais.

- Finura com armas de fogo: O MIM desempenha um papel importante na indústria das armas de fogo para fabricar componentes complexos como gatilhos, martelos e cofres. A sua capacidade de produzir formas quase líquidas com elevada precisão e resistência excecional torna-o adequado para estas aplicações exigentes.

Para além destes exemplos proeminentes, a tecnologia MIM tem o potencial de revolucionar várias outras indústrias. À medida que a tecnologia amadurece e os custos se tornam mais competitivos, podemos esperar ver as aplicações MIM expandirem-se para domínios como:

- Infra-estruturas energéticas: Fabrico de componentes complexos para bombas, válvulas e outras peças críticas em sistemas de produção e distribuição de energia.

- Telecomunicações: Criação de componentes miniaturizados e de alta precisão para equipamentos complexos de telecomunicações.

- Artigos de desporto: Fabrico de componentes leves e duradouros para bicicletas, tacos de golfe e outros equipamentos desportivos.

As possibilidades da tecnologia MIM são verdadeiramente vastas e o seu impacto em várias indústrias só deverá aumentar nos próximos anos.

As caraterísticas da tecnologia de atomização

Agora que já explorámos a magia do MIM, vamos aprofundar um aspeto crucial - a tecnologia de atomização. Este processo é responsável pela criação dos pós metálicos finos que constituem a base do MIM. Aqui está uma análise das duas principais técnicas de atomização:

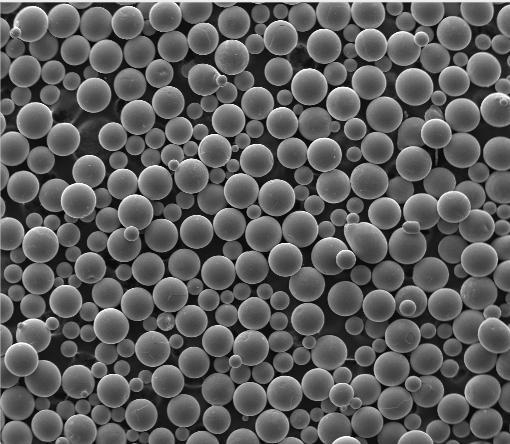

- Atomização de gás: Imagine o metal fundido a ser forçado através de um bocal de alta pressão, partindo-o em gotículas minúsculas que solidificam em pleno ar como pó metálico fino. Esta é a essência da atomização de gás. É uma técnica versátil adequada a uma vasta gama de metais e ligas.

- Atomização de água: Este método utiliza um jato de água de alta velocidade para fragmentar o metal fundido em partículas finas. A atomização com água é particularmente adequada para produzir pós metálicos esféricos e é frequentemente utilizada para materiais específicos como o aço inoxidável.

A escolha da técnica de atomização depende de vários factores, incluindo as caraterísticas desejadas do pó, o tipo de metal a ser processado e as considerações de custo.

Aqui está uma tabela que resume as principais caraterísticas de cada técnica de atomização:

| Característica | Atomização de gás | Atomização da Água |

|---|---|---|

| Processo | Metal fundido forçado através de um bocal de alta pressão | Metal fundido fragmentado por um jato de água de alta velocidade |

| Morfologia do pó | Formas geralmente irregulares | Tipicamente mais esférico |

| Adequação do metal | Vasta gama de metais e ligas | Adequado principalmente para materiais específicos como o aço inoxidável |

| Custo | Custo geralmente mais elevado | Custo mais baixo em comparação com a atomização a gás |

É importante notar que esta tabela fornece uma comparação geral e que pode haver alguma sobreposição de capacidades, dependendo da tecnologia específica e dos parâmetros do processo.

Considerações e limitações do Tecnologia MIM

Embora o MIM ofereça um conjunto atraente de vantagens, é essencial entender suas limitações e considerações antes de mergulhar de cabeça. Aqui estão alguns pontos-chave a ter em conta:

- Restrições de tamanho da peça: O MIM é mais adequado para a produção de componentes relativamente pequenos a médios. As limitações decorrem de factores como a capacidade de enchimento do molde e o potencial de fissuração interna durante as fases de desbaste e sinterização.

- Acabamento da superfície: Embora o MIM possa produzir bons acabamentos de superfície, pode não ser ideal para aplicações que exijam uma suavidade excecional. Nesses casos, poderão ser necessários passos adicionais de pós-processamento, como o polimento ou a maquinagem.

- Seleção de materiais: Nem todos os metais são facilmente compatíveis com o MIM. Factores como o ponto de fusão e o comportamento de sinterização desempenham um papel crucial. Os metais refractários com pontos de fusão extremamente elevados podem não ser adequados para MIM devido a limitações nas temperaturas de processamento.

- Conceção para MIM: Para colher todos os benefícios do MIM, é crucial conceber componentes especificamente para o processo. Isto implica considerar factores como a espessura da parede, os ângulos de inclinação e o potencial de tensões internas durante o processamento.

Ao compreender estas considerações e limitações, os fabricantes podem tomar decisões informadas sobre se o MIM é a solução adequada para a sua aplicação específica.

Perguntas Frequentes

Aqui está uma secção que aborda algumas perguntas frequentes sobre Tecnologia MIMapresentadas num formato de quadro claro e conciso:

| Questão | Resposta |

|---|---|

| Quais são as vantagens da tecnologia MIM? | Flexibilidade de conceção, produção de grandes volumes, versatilidade de materiais, eficácia de custos e desperdício mínimo. |

| Quais são algumas das aplicações da tecnologia MIM? | Dispositivos médicos, componentes para automóveis, eletrónica de consumo, peças aeroespaciais, componentes para armas de fogo e muito mais. |

| Quais são os diferentes tipos de técnicas de atomização utilizadas no MIM? | Atomização de gás e atomização de água. |

| Quais são as limitações da tecnologia MIM? | Restrições de dimensão, limitações de acabamento de superfície, considerações sobre a seleção de materiais e a necessidade de conceção para os princípios MIM. |

| O MIM é um processo amigo do ambiente? | O MIM é relativamente amigo do ambiente em comparação com os métodos tradicionais de trabalho em metal devido ao mínimo desperdício de material e ao potencial de reutilização de ligantes. |

| Quais são as perspectivas futuras da tecnologia MIM? | Espera-se que a tecnologia MIM registe um crescimento e uma adoção contínuos em várias indústrias devido às suas vantagens e aos avanços em curso. |

| Como é que o MIM se compara a outros processos metalúrgicos, como a maquinagem ou a fundição? | O MIM oferece uma maior liberdade de conceção e formas quase líquidas em comparação com a maquinagem. Embora a fundição possa produzir formas complexas, o MIM apresenta frequentemente uma maior precisão e melhores propriedades dos materiais. |

| Quais são alguns dos desafios associados à tecnologia MIM? | Desenvolvimento de métodos rentáveis para o processamento de uma gama mais vasta de metais e ligas, e novos avanços nas técnicas de desbobinagem para minimizar o potencial de defeitos. |

Sobre a 3DP mETAL

Categoria do produto

CONTACTE-NOS

Tem dúvidas ? Envie uma mensagem para nós agora mesmo! Após o recebimento de sua mensagem, nós processaremos sua solicitação com toda a equipe.