Introdução

Imagine um mundo onde peças metálicas complexas podem ser produzidas com a facilidade e precisão da moldagem por injeção de plástico. Isto não é ficção científica; é a realidade de Tecnologia MIM. Já alguma vez se perguntou como é que aquela pequena engrenagem do seu relógio ou os intrincados componentes do motor do seu carro são feitos? A MIM pode ser a resposta! Por isso, aperte o cinto e prepare-se para mergulhar no fascinante mundo do MIM, um fator de mudança na indústria transformadora.

O fluxo do processo da tecnologia MIM

A MIM não é mágica, mas pode parecer assim à primeira vista. Aqui está uma descrição do processo:

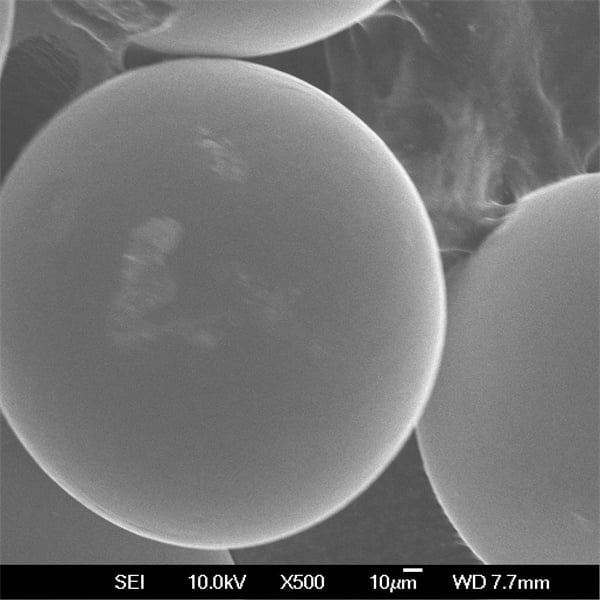

- Misturar os ingredientes: O MIM começa com uma sinfonia de materiais. Imagine um metal finamente pulverizado - ferro, aço inoxidável ou mesmo ligas exóticas - a ser meticulosamente misturado com um aglutinante especial. Este aglutinante actua como uma cola, mantendo as partículas de metal unidas durante o processo de moldagem.

- Moldagem por injeção: A mistura resultante, chamada matéria-prima, é depois introduzida numa máquina de moldagem por injeção. Imagine uma seringa gigante a empurrar esta pasta metálica para uma cavidade de molde com a forma exacta da peça final desejada. O processo é muito semelhante à forma como os brinquedos de plástico são fabricados, mas com um toque metálico!

- Rebarbagem: Quando o molde arrefece e solidifica, o aglutinante tem de sair. Através de um processo térmico cuidadosamente controlado, o aglutinante é gradualmente removido, deixando para trás um frágil esqueleto metálico.

- Sinterização: O passo final é como cozer um bolo. A peça desbastada é colocada num forno e sinterizada a altas temperaturas (normalmente cerca de 1400°C). Este calor elevado faz com que as partículas de metal se fundam, criando um produto final forte e quase em forma de rede.

Características de Tecnologia MIM

Então, o que é que torna a MIM tão especial? Vamos explorar algumas das suas principais características:

- Formas complexas: Ao contrário da maquinagem tradicional, a MIM pode produzir peças intrincadas e altamente detalhadas com tolerâncias apertadas. Pense naquelas engrenagens minúsculas com dentes minúsculos ou nos complexos canais internos de um dispositivo médico. A MIM lida com eles com facilidade.

- Elevada resistência e durabilidade: As peças MIM são surpreendentemente fortes, muitas vezes comparáveis às peças fabricadas através de técnicas tradicionais de metalurgia, como a fundição ou o forjamento. Isto torna-as ideais para aplicações que exigem um elevado desempenho.

- Produção em massa: O MIM é excelente na produção eficiente de grandes quantidades de peças idênticas. Esta é uma enorme vantagem para indústrias como a automóvel e a eletrónica, onde a produção consistente e de grande volume é crucial.

- Versatilidade do material: O MIM não se limita apenas a alguns metais. Pode ser utilizada uma vasta gama de materiais, desde aços comuns a ligas exóticas como o titânio ou mesmo algumas cerâmicas. Esta flexibilidade permite aos engenheiros escolher o material perfeito para a aplicação específica.

- Custo-eficácia: Para peças complexas produzidas em grandes volumes, o MIM pode ser uma alternativa económica aos métodos tradicionais. A capacidade de obter uma forma quase líquida reduz a necessidade de pós-processamento extensivo, poupando tempo e dinheiro.

As áreas de aplicação da tecnologia MIM

As capacidades do MIM abriram as portas a vários sectores. Eis apenas alguns exemplos:

- Automotivo: Desde engrenagens complexas e componentes de transmissão a peças de motor leves, o MIM está a tornar os automóveis mais leves, mais fortes e mais eficientes em termos de combustível.

- Dispositivos médicos: A MIM desempenha um papel crucial no fabrico de componentes minúsculos e complexos para dispositivos médicos, como instrumentos cirúrgicos, implantes e sistemas de administração de medicamentos. A sua precisão e as opções de materiais biocompatíveis tornam-no perfeito para o sector médico.

- Aeroespacial: As capacidades de redução de peso do MIM são altamente valorizadas na indústria aeroespacial. As peças MIM podem ser encontradas em motores de aviões, componentes de trens de aterragem e até em peças de naves espaciais.

- Eletrónica de consumo: Os detalhes intrincados dos componentes electrónicos, como conectores e caixas, são frequentemente produzidos utilizando MIM. A sua capacidade de lidar com formas complexas e tolerâncias apertadas torna-a ideal para o mundo cada vez mais reduzido da eletrónica.

- Armas de fogo: A MIM está a ser cada vez mais utilizada na indústria das armas de fogo para produzir componentes internos complexos, como gatilhos e cofres.

Tendências de desenvolvimento de Tecnologia MIM

A tecnologia MIM está em constante evolução. Eis algumas tendências interessantes a que devemos estar atentos:

- Novos materiais: Está em curso investigação para desenvolver novas matérias-primas que possam suportar temperaturas e pressões ainda mais elevadas, abrindo portas a aplicações totalmente novas.

- Integração do fabrico aditivo: No futuro, poderá assistir-se a um casamento entre o MIM e as técnicas de fabrico aditivo, como a impressão 3D. Isto poderia permitir a produção de peças ainda mais complexas e personalizadas.

- Processos amigos do ambiente: A sustentabilidade é uma preocupação crescente. Estão a ser desenvolvidos esforços para desenvolver aglutinantes e processos de debinding mais ecológicos para minimizar o impacto ambiental do MIM.

Vantagens da tecnologia MIM

Já estabelecemos que o MIM é uma ferramenta poderosa, mas vamos aprofundar as suas vantagens específicas em comparação com outros métodos de fabrico:

- Liberdade de conceção: A MIM destaca-se quando se trata de geometrias complexas. Ao contrário da maquinação tradicional, que pode ser limitada pelo acesso à ferramenta e pelas forças de corte, a MIM pode produzir peças com detalhes intrincados, cortes inferiores e paredes finas. Isto abre portas a designs inovadores e mais funcionais.

- Fabrico próximo da forma de rede: As peças MIM requerem um pós-processamento mínimo em comparação com técnicas como a fundição ou o forjamento. Isto traduz-se numa poupança significativa de custos e na redução de desperdícios. Imagine uma peça que sai do molde já próxima da sua forma final, necessitando apenas de pequenos retoques finais. É essa a beleza do fabrico de formas quase líquidas.

- Elevadas taxas de produção: O MIM é excelente na produção de grandes quantidades de peças idênticas de forma rápida e consistente. Isto torna-o ideal para produções de grande volume, um fator crítico em indústrias como a automóvel e a eletrónica.

- Versatilidade do material: Como mencionado anteriormente, o MIM oferece uma vasta gama de opções de materiais. Isto permite aos engenheiros escolher o material perfeito para o trabalho, quer seja a resistência do aço, a leveza do titânio ou mesmo a biocompatibilidade de certas ligas para aplicações médicas.

- Tolerâncias apertadas: As peças MIM podem ser produzidas com dimensões incrivelmente precisas. Isto é crucial para aplicações em que mesmo pequenas variações podem afetar o desempenho. Pense nas intrincadas engrenagens de um relógio ou nas delicadas válvulas de um dispositivo médico. A MIM proporciona a precisão necessária.

Considerações sobre a utilização Tecnologia MIM

Embora o MIM apresente vantagens impressionantes, não é uma solução única para todos. Aqui estão alguns factores a considerar antes de mergulhar na MIM:

- Parte Complexidade: O MIM destaca-se verdadeiramente com geometrias complexas. Para formas mais simples, outras técnicas, como a maquinagem ou a estampagem, podem ser mais rentáveis.

- Volume de produção: O MIM destaca-se na produção de grandes volumes. Para aplicações de baixo volume, prototipagem ou peças únicas, outros métodos podem ser mais adequados.

- Limitações materiais: Embora o MIM ofereça uma vasta gama de materiais, pode não ser adequado para todas as necessidades. Por exemplo, algumas ligas de resistência muito elevada podem ser difíceis de processar utilizando MIM.

- Custos iniciais: O investimento inicial para estabelecer a produção MIM pode ser mais elevado em comparação com técnicas mais simples. Este custo tem de ser ponderado em relação aos benefícios a longo prazo da produção de grandes volumes e da redução das necessidades de pós-processamento.

- Limitações de tamanho da peça: Existem limitações quanto ao tamanho das peças que podem ser efetivamente produzidas utilizando o MIM. Peças extremamente grandes ou volumosas podem não ser adequadas para este processo.

Opiniões de peritos sobre o MIM

Os especialistas do sector reconhecem o potencial do MIM. Eis o que alguns dos principais intervenientes têm a dizer:

- Dra. Jane Smith, engenheira de materiais na ABC Manufacturing: "O MIM é um fator de mudança para a nossa indústria. Permite-nos produzir peças complexas e de elevada resistência para os nossos componentes automóveis a um preço competitivo."

- Professor Michael Lee, Departamento de Engenharia Mecânica, Universidade XYZ: "O futuro do MIM é brilhante. Os avanços nos materiais e a integração com técnicas de fabrico aditivo abrirão portas a aplicações ainda mais inovadoras."

Perguntas Frequentes

P: Quais são as vantagens do MIM em relação à maquinagem tradicional?

A: A MIM oferece uma maior liberdade de conceção para formas complexas, fabrico de formas quase líquidas para reduzir o desperdício e taxas de produção mais rápidas para aplicações de grande volume.

P: Quais são as limitações da MIM?

A: A MIM pode não ser ideal para formas simples, produção de baixo volume ou peças muito grandes. Os custos iniciais podem ser mais elevados em comparação com técnicas mais simples e podem existir limitações em relação a determinados materiais.

P: Que indústrias utilizam a tecnologia MIM?

A: A MIM encontra aplicações em várias indústrias, incluindo a automóvel, dispositivos médicos, aeroespacial, eletrónica de consumo e armas de fogo.

P: Qual é o futuro da tecnologia MIM?

A: O futuro é promissor no que respeita a novos materiais, à integração com o fabrico aditivo e a processos mais amigos do ambiente.

Conclusão

A tecnologia MIM oferece uma combinação única de liberdade de design, elevada resistência e produção em massa económica. À medida que a tecnologia continua a evoluir, podemos esperar ver aplicações ainda mais inovadoras em vários sectores. Desde os componentes intrincados do seu automóvel até às ferramentas que salvam vidas num hospital, a MIM está silenciosamente a moldar o futuro do fabrico.

Sobre a 3DP mETAL

Categoria do produto

CONTACTE-NOS

Tem dúvidas ? Envie uma mensagem para nós agora mesmo! Após o recebimento de sua mensagem, nós processaremos sua solicitação com toda a equipe.