Você já se maravilhou com os detalhes intrincados de um membro protético impresso em 3D, com a eficiência silenciosa de uma lâmina de turbina de motor a jato ou com a resistência leve de um quadro de bicicleta de alto desempenho? Todas essas maravilhas da engenharia moderna têm um ponto em comum: provavelmente são feitas de pós metálicos. Mas como exatamente um pedaço de metal sólido é transformado em uma nuvem fofa de partículas minúsculas? Entre no fascinante mundo da equipamento atomizador de gás.

Uma visão geral da atomização de gás

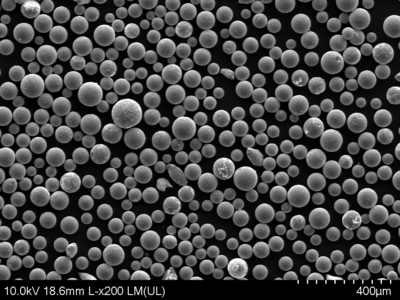

A atomização a gás é uma técnica especializada para converter metal fundido em um pó fino. Imagine um fluxo de gás de alta pressão, como nitrogênio ou argônio, explodindo um fluxo de metal fundido em um milhão de gotículas minúsculas. À medida que essas gotículas passam por uma câmara de resfriamento, elas se solidificam rapidamente em partículas de metal perfeitamente esféricas, com tamanhos que variam de alguns micrômetros (milionésimos de metro) a centenas de micrômetros.

Esse processo, aparentemente simples, abre um universo de possibilidades. Os pós metálicos apresentam propriedades exclusivas em comparação com suas contrapartes a granel. Eles oferecem fluidez superior, permitindo formas complexas na manufatura aditiva (impressão 3D). Sua alta área de superfície os torna ideais para aplicações como catálise e eletrodos de bateria. E sua natureza leve, combinada com uma resistência excepcional, abre portas para a engenharia aeroespacial e automotiva.

Um espectro de pós metálicos

O mundo dos pós metálicos atomizados é tão diverso quanto as aplicações que eles atendem. Aqui está uma visão geral de alguns dos modelos mais populares de pós metálicos e suas características exclusivas:

- Pó de titânio (CP Ti): Esse material de trabalho oferece uma combinação perfeita de força, baixo peso e excelente resistência à corrosão. É a escolha ideal para componentes aeroespaciais, implantes médicos e artigos esportivos de alto desempenho.

- Pós de aço inoxidável (316L, 17-4PH): Esses pós versáteis combinam a força e a resistência à corrosão do aço inoxidável com a liberdade de design da impressão 3D. Eles encontram aplicações em tudo, desde dispositivos biomédicos até equipamentos de processamento químico.

- Pós de alumínio (AlSi10Mg, AA2024): Leves e prontamente recicláveis, os pós de alumínio estão revolucionando os setores automotivo e aeroespacial. O AlSi10Mg oferece excelente capacidade de fundição, enquanto o AA2024 apresenta alta resistência para aplicações exigentes.

- Pós de superligas à base de níquel (Inconel 625, Inconel 718): Essas ligas de alto desempenho podem suportar temperaturas extremas e ambientes adversos. Elas são os heróis por trás das pás de turbinas de motores a jato, componentes de motores de foguetes e outras aplicações de alto calor.

- Pós de cromo cobalto (CoCrMo): Biocompatíveis e resistentes ao desgaste, os pós de cromo cobalto são um dos pilares dos implantes ortopédicos, como próteses de quadril e joelho. Sua resistência excepcional garante um desempenho duradouro no corpo humano.

- Pós de cobre: Com sua excelente condutividade elétrica e propriedades térmicas, os pós de cobre são ideais para aplicações em eletrônicos, dissipadores de calor e até mesmo blindagem eletromagnética.

- Pós de tungstênio: Densos e incrivelmente duros, os pós de tungstênio são usados em uma variedade de aplicações resistentes ao desgaste, como brocas, ferramentas de corte e projéteis perfurantes.

- Pós de aço-ferramenta (H13, M2): Conhecidos por sua capacidade de manter uma borda afiada, os pós de aço para ferramentas são perfeitos para criar ferramentas de corte complexas e matrizes usadas na fabricação.

- Pós de metais preciosos (ouro, prata, platina): De peças de joalheria complexas a componentes elétricos de alto desempenho, os pós de metais preciosos oferecem uma combinação exclusiva de estética e funcionalidade.

Aplicativos de Equipamento atomizador de gás

As aplicações dos equipamentos atomizadores de gás são tão vastas quanto a imaginação humana. Aqui está uma olhada em alguns dos principais setores que utilizam essa tecnologia:

| Indústria | APLICATIVOS |

|---|---|

| Manufatura aditiva (impressão 3D) | Peças metálicas complexas, próteses, implantes médicos, componentes aeroespaciais, peças automotivas leves. |

| Moldagem por injeção de metal (MIM) | Produção de alto volume de peças metálicas intrincadas com formato quase líquido, engrenagens, fixadores e componentes eletrônicos. |

| Revestimento Térmico por Projeção | Revestimentos para resistência ao desgaste, proteção contra corrosão, gerenciamento térmico, reparo de lâminas de turbina. |

| Tecnologias de baterias | Eletrodos para baterias de íons de lítio com alta densidade de energia e capacidade de carregamento rápido. |

| Catálise | Catalisadores de alta área superficial para reações químicas eficientes em diversos setores. |

| Joias | Criação de peças de joalheria complexas e leves com metais preciosos. |

Vantagens do equipamento atomizador de gás

A atomização a gás oferece várias vantagens em relação às técnicas tradicionais de modelagem de metal:

- Liberdade de design inigualável: Os pós metálicos permitem a criação de geometrias complexas e recursos internos intrincados, antes impossíveis com os métodos de fabricação convencionais. Isso abre portas para a inovação em tudo, desde componentes leves de aeronaves até implantes médicos que imitam perfeitamente a estrutura óssea humana.

- Propriedades superiores do material: O processo de solidificação rápida inerente à atomização de gás cria pós com microestruturas exclusivas. Essas microestruturas podem levar a uma maior força, ductilidade e resistência à corrosão em comparação com os metais fabricados convencionalmente.

- Redução de resíduos e melhoria da sustentabilidade: A atomização a gás oferece perda mínima de material em comparação com as técnicas tradicionais, como usinagem ou fundição. Isso se traduz em menor geração de resíduos e em um processo de fabricação mais sustentável.

- Personalização em massa: A capacidade de controlar com precisão as propriedades do pó permite a criação de pós metálicos adaptados a aplicações específicas. Isso permite que os engenheiros otimizem o desempenho do material para uma necessidade específica.

- Alta fluidez do pó: O formato esférico e a superfície lisa dos pós atomizados a gás fazem com que eles fluam livremente, o que é ideal para processos automatizados, como manufatura aditiva e moldagem por injeção de metal.

Desvantagens de Equipamento atomizador de gás

Embora a atomização a gás ofereça uma infinidade de vantagens, é importante considerar suas limitações:

- Altos custos de investimento: A instalação e a manutenção de equipamentos atomizadores de gás podem ser caras. Isso pode ser uma barreira para fabricantes menores ou para aqueles que estão entrando em novos mercados.

- Complexidade do processo: A atomização a gás é um processo complexo com diversas variáveis que precisam ser cuidadosamente controladas para garantir a qualidade consistente do pó. O conhecimento e a experiência são fundamentais para uma operação bem-sucedida.

- Preocupações com a segurança do pó: Os pós metálicos podem ser inflamáveis ou explosivos sob certas condições. Os procedimentos adequados de manuseio e armazenamento são essenciais para garantir a segurança do operador.

- Seleção limitada de materiais: Nem todos os metais são adequados para a atomização a gás. O processo funciona melhor com materiais que têm boas características de fluxo no estado fundido.

- Possibilidade de defeitos internos: As bolhas de gás aprisionadas no metal fundido durante a atomização podem causar vazios internos ou porosidade nas partículas de pó. É necessária uma otimização cuidadosa do processo para minimizar esse risco.

Especificações, tamanhos, classes e padrões

O mundo dos pós atomizados a gás é definido por um conjunto de especificações importantes que influenciam seu desempenho e adequação a aplicações específicas:

| Especificação | Descrição |

|---|---|

| Distribuição de tamanho de partícula (PSD): | Refere-se à faixa de tamanhos presentes na população de pó. Normalmente, é medido em micrômetros (µm) e pode ser adaptado para aplicações específicas. |

| Densidade Aparente: | Essa é a densidade aparente do pó, medida em gramas por centímetro cúbico (g/cm³). Ela reflete a quantidade de pó que pode ser embalada em um determinado volume. |

| Fluidez: | Refere-se à facilidade com que o pó flui. Ela é influenciada pelo tamanho, pela forma e pelas características da superfície das partículas. |

| Esfericidade: | Isso descreve o quanto as partículas de pó se assemelham a esferas perfeitas. As partículas esféricas geralmente oferecem melhor fluidez e eficiência de empacotamento. |

| Oxigênio: | A quantidade de oxigênio presente nas partículas de pó pode afetar suas propriedades mecânicas e a resistência à oxidação. |

| Composição química: | Os elementos específicos e suas proporções no pó determinam suas propriedades gerais. A atomização a gás permite o controle preciso da composição química. |

| Grau de pó: | Diferentes graus de pó atendem a diferentes necessidades de aplicação. Os graus mais altos podem envolver um controle mais rígido do tamanho das partículas, do teor de oxigênio ou da composição química. |

Padrões e regulamentos:

Vários padrões internacionais regem a produção e a qualidade dos pós atomizados a gás. Esses padrões garantem a consistência, a segurança e a confiabilidade do desempenho. Alguns dos principais padrões incluem:

- ASTM International (ASTM): Uma organização de padrões amplamente reconhecida que publica especificações para pós metálicos com base no tipo de material, tamanho de partícula e aplicação.

- Especificações de materiais aeroespaciais (AMS): Um conjunto de padrões estabelecidos pela SAE International para materiais aeroespaciais, incluindo pós metálicos para aplicações aeroespaciais críticas.

- Federação das Indústrias de Pós Metálicos (MPIF): Uma associação comercial que desenvolve padrões e diretrizes para o setor de pós metálicos.

Fornecedores e preços

O mercado global de pós atomizados a gás é vasto e diversificado. Aqui estão alguns fatores a serem considerados na escolha de um fornecedor:

- Disponibilidade do material: Certifique-se de que o fornecedor ofereça o pó metálico específico de que você precisa no grau e nas especificações desejadas.

- Reputação e experiência: Escolha um fornecedor com um histórico comprovado de produção de pós atomizados a gás de alta qualidade.

- Preços e prazos de entrega: Compare as estruturas de preços e os prazos de entrega de diferentes fornecedores para encontrar a melhor opção para seu orçamento e cronograma de produção.

- Conformidade com os padrões: Garantir que o fornecedor cumpra os padrões relevantes do setor em termos de qualidade e segurança.

Uma olhada nos preços típicos:

O custo dos pós atomizados a gás pode variar significativamente, dependendo de vários fatores, inclusive:

- Tipo de material: Os metais exóticos e de alto desempenho, como as superligas de níquel e os metais preciosos, normalmente têm um preço mais alto em comparação com os metais comuns, como ferro ou alumínio.

- Grau de pó: Um controle mais rígido sobre o tamanho das partículas, a composição química e outros parâmetros se traduz em um preço mais alto para pós de qualidade superior.

- Quantidade do pedido: As compras em grandes quantidades geralmente vêm com descontos por volume em comparação com pedidos menores.

Aqui está um intervalo aproximado do custo de alguns pós atomizados a gás comumente usados (os preços estão sujeitos a alterações e podem variar dependendo do fornecedor):

- Pó de titânio (CP Ti): $10-30 por quilograma (kg)

- Pós de aço inoxidável (316L, 17-4PH): $5-20 por kg

- Pós de alumínio (AlSi10Mg, AA2024): $3-10 por kg

- Pós de superligas à base de níquel (Inconel 625, Inconel 718): $ 50,00 a 100,00 por kg

- Pós de cromo cobalto (CoCrMo): $20-40 por kg

É importante observar que essas são apenas faixas gerais, e o preço real que você pagará dependerá dos fatores específicos mencionados acima.

Comparação da atomização a gás com outras técnicas de produção de pós metálicos

A atomização a gás não é o único método para criar pós metálicos. Aqui está uma comparação com duas outras técnicas comuns:

| Técnica de produção de pó metálico | Benefícios | Desvantagens |

|---|---|---|

| Atomização a gás | Alta pureza, partículas esféricas, boa fluidez, ampla variedade de materiais | Alto custo, processo complexo, possibilidade de defeitos internos |

| Atomização da Água | Custo mais baixo em comparação com a atomização de gás, adequado para alguns metais reativos | Formas irregulares de partículas, baixa pureza do pó, seleção limitada de materiais |

| Deposição eletrolítica | Pós ultrafinos, bom controle sobre o tamanho e a morfologia das partículas | Taxa de produção lenta, seleção limitada de materiais, alto consumo de energia |

A melhor opção para sua aplicação específica depende de fatores como as propriedades desejadas do pó, os requisitos de volume de produção e as restrições orçamentárias.

FAQ

P: Quais são as considerações de segurança ao trabalhar com equipamento atomizador de gás?

R: Os pós metálicos podem ser inflamáveis ou explosivos em determinadas condições. A ventilação adequada, os sistemas de coleta de pó e o equipamento de proteção individual (EPI) apropriado são fundamentais para garantir a segurança do operador.

P: A atomização a gás pode ser usada para criar pós de qualquer metal?

R: Nem todos os metais são adequados para a atomização a gás. O processo funciona melhor com materiais que têm boas características de fluxo no estado fundido. Metais refratários e alguns metais altamente reativos podem representar desafios.

P: Como a atomização de gás se compara à impressão 3D diretamente do metal fundido?

R: Tanto a atomização a gás quanto a manufatura aditiva usando metal fundido oferecem vantagens exclusivas. A atomização a gás permite a criação de uma variedade maior de pós metálicos com controle preciso das propriedades. Esses pós podem então ser usados em várias tecnologias de impressão 3D. A deposição direta de metal (DMD) oferece tempos de processamento mais rápidos, mas pode ser limitada na seleção de materiais e pode exigir um controle mais rigoroso sobre o ambiente de impressão.

P: Qual é o futuro da tecnologia de atomização de gás?

R: O futuro da atomização a gás é brilhante. Espera-se que os avanços na automação e no controle de processos melhorem ainda mais a qualidade e a consistência do pó. Além disso, há pesquisas em andamento para desenvolver novas técnicas de atomização para processar materiais desafiadores e obter tamanhos de pó ainda mais finos. Como a demanda por materiais leves e de alto desempenho continua a crescer, a atomização a gás está pronta para desempenhar um papel fundamental na formação do futuro da fabricação.

Sobre o 3DP mETAL

Categoria do produto

ENTRE EM CONTATO

Alguma dúvida? Envie-nos uma mensagem agora! Após receber sua mensagem, processaremos sua solicitação com toda equipe.