Introdução ao Fusão de leito de pó a laser

Imagine criar objetos metálicos complexos a partir de um leito de pó fino, camada por camada, usando a energia focalizada de um laser. Isso não é ficção científica; é fusão de leito de pó a laser (LPBF), um processo inovador de manufatura aditiva que está revolucionando os setores.

A LPBF, também conhecida como fusão em leito de pó, é uma família de técnicas que emprega um feixe de laser para derreter e fundir pó metálico em uma forma tridimensional desejada. É como assar um bolo de metal, uma fina camada de cada vez, com o laser como seu forno preciso.

Como funciona o laser Powder Bed Fusion?

Em sua essência, a LPBF é um conceito relativamente simples. Uma fina camada de pó metálico é espalhada uniformemente em uma plataforma de construção. Um feixe de laser de alta potência percorre o pó, derretendo as partículas no padrão desejado. À medida que o laser se move, o metal derretido esfria e se solidifica, unindo-se às camadas fundidas anteriormente. Esse processo é repetido até que toda a peça seja construída.

Tipos de fusão a laser em leito de pó

Embora o princípio fundamental permaneça o mesmo, há diversas variações da LPBF, cada uma com suas próprias nuances:

- Sinterização direta a laser de metal (DMLS): Um método amplamente utilizado em que o laser derrete parcialmente o pó metálico, criando fortes ligações entre as partículas.

- Fusão seletiva a laser (SLM): Essa técnica derrete totalmente o pó metálico, resultando em peças mais densas e refinadas.

- Fusão por feixe de elétrons (EBM): Em vez de um laser, um feixe de elétrons é usado para derreter o pó. O EBM é frequentemente usado para materiais que são difíceis de processar com lasers.

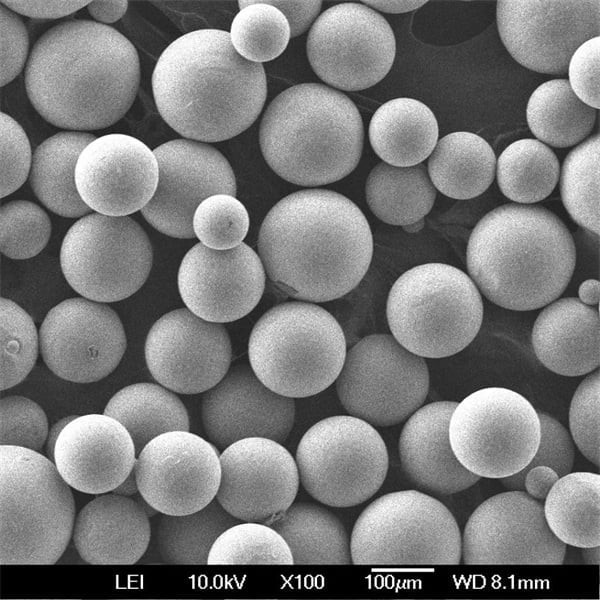

Pós metálicos usados em Fusão de leito de pó a laser

A escolha do pó metálico é crucial para o sucesso de um projeto de LPBF. Diferentes pós oferecem propriedades variadas, influenciando as características do produto final. Veja a seguir alguns pós metálicos comuns usados em LPBF:

| Pó metálico | Descrição |

|---|---|

| Pó de aço inoxidável | Oferece excelente resistência à corrosão, força e durabilidade. Amplamente utilizado em vários setores. |

| Pó de titânio | Conhecido por sua alta relação resistência-peso, biocompatibilidade e excelente resistência à corrosão. Ideal para aplicações aeroespaciais e médicas. |

| Pó de alumínio | Leve, com boa condutividade térmica e resistência à corrosão. Comumente usado nos setores automotivo e aeroespacial. |

| Pó de cobalto-cromo | Oferece alta resistência, dureza e resistência ao desgaste. Amplamente utilizado em implantes odontológicos e médicos. |

| Pó de liga de níquel | Conhecido por sua resistência a altas temperaturas, resistência à corrosão e força. Usado em aplicações aeroespaciais e de energia. |

| Pó de cobre | Excelente condutividade térmica e elétrica. Usado em aplicações eletrônicas e de troca de calor. |

| Pó de Inconel | Oferece excepcional resistência à corrosão, resistência a altas temperaturas e resistência à oxidação. Usado em ambientes agressivos. |

| Pó de aço maraging | Conhecido por sua alta resistência e tenacidade. Usado em aplicações aeroespaciais e de defesa. |

| Pó de aço para ferramentas | Oferece excelente dureza, resistência ao desgaste e tenacidade. Usado em aplicações de ferramental e fabricação. |

Aplicativos de Fusão de leito de pó a laser

A versatilidade da LPBF abriu um mundo de possibilidades em vários setores. Aqui estão algumas das principais áreas de aplicação:

| Indústria | APLICATIVOS |

|---|---|

| Aeroespacial | Componentes de aeronaves, peças de motores, componentes de satélites |

| Automotivo | Prototipagem, ferramentas, peças de produção, componentes leves |

| Médico | Implantes, próteses dentárias, instrumentos cirúrgicos |

| Energia | Lâminas de turbina, trocadores de calor, bicos de combustível |

| Petróleo e gás | Ferramentas de fundo de poço, componentes de bombas, corpos de válvulas |

Vantagens e desvantagens do Fusão de leito de pó a laser

Como qualquer tecnologia, a LPBF tem seus pontos fortes e fracos.

Vantagens:

- Liberdade de design: Crie geometrias complexas impossíveis com os métodos tradicionais de fabricação.

- Eficiência de material: Desperdício mínimo de material em comparação com os processos de fabricação subtrativos.

- Flexibilidade de produção: Produza rapidamente pequenos lotes ou peças únicas.

- Peças resistentes e duráveis: altas propriedades mecânicas devido à microestrutura densa.

Desvantagens:

- Alto custo do equipamento: As máquinas LPBF podem ser caras.

- Desafios no manuseio de pós: Os pós metálicos podem ser perigosos se não forem manuseados adequadamente.

- Tempo de construção: A produção de peças grandes pode consumir muito tempo.

- Acabamento da superfície: Pode exigir pós-processamento para obter a melhor qualidade de superfície.

Fusão de leito de pó a laser: O futuro é brilhante

A LPBF ainda é uma tecnologia relativamente nova, mas seu potencial é imenso. À medida que a pesquisa e o desenvolvimento continuam, podemos esperar o surgimento de aplicações ainda mais inovadoras. Da medicina personalizada às soluções de energia sustentável, a LPBF tem o poder de moldar nosso futuro.

Sobre o 3DP mETAL

Categoria do produto

ENTRE EM CONTATO

Alguma dúvida? Envie-nos uma mensagem agora! Após receber sua mensagem, processaremos sua solicitação com toda equipe.