Você já se perguntou como são feitas as peças complexas do seu smartphone ou os componentes leves dos aviões modernos? A resposta pode estar em uma tecnologia fascinante chamada atomização de metal. Imagine transformar um metal líquido quente em uma nuvem de partículas metálicas ultrafinas. É exatamente isso que equipamento de atomização de metais abrindo caminho para aplicativos inovadores em vários setores.

Este artigo se aprofunda no mundo da equipamento de atomização de metaisexplorando seus diferentes tipos, funcionalidades e a mágica por trás da transformação do metal fundido em um paraíso em pó. Portanto, aperte o cinto e prepare-se para explorar o fascinante reino da atomização de metais!

Classificação dos equipamentos de atomização de metais com base nos métodos de atomização

O coração de qualquer equipamento de atomização de metal está no método de atomização que ele emprega. Veja a seguir um detalhamento dos dois principais métodos utilizados:

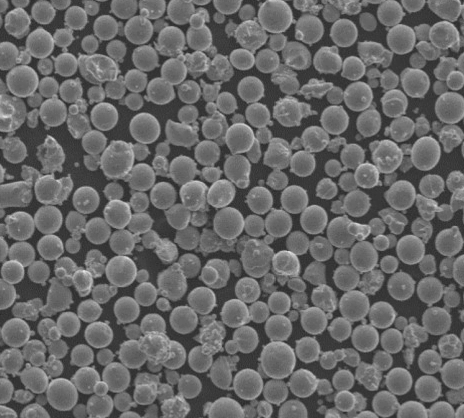

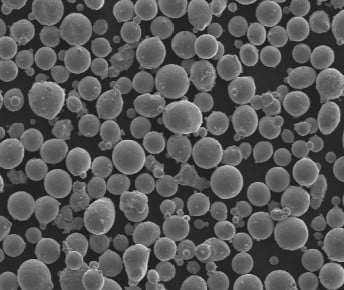

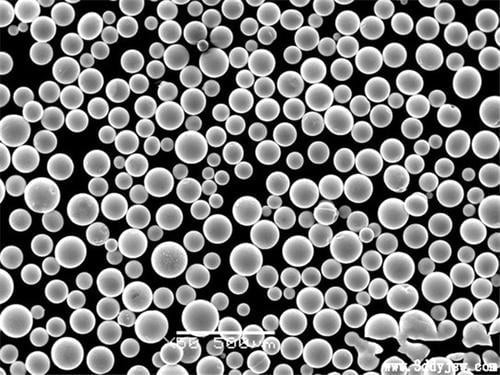

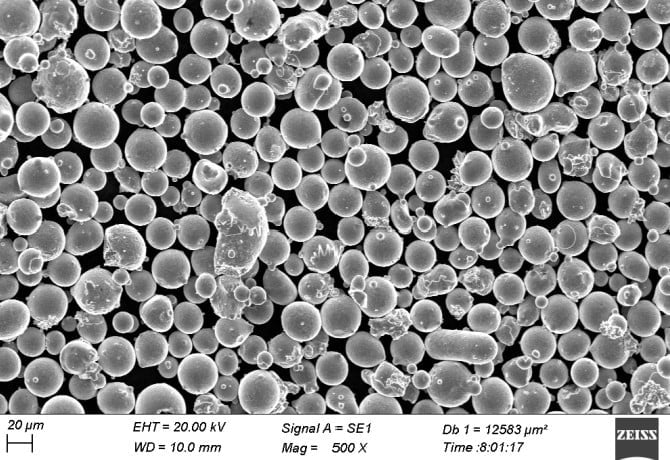

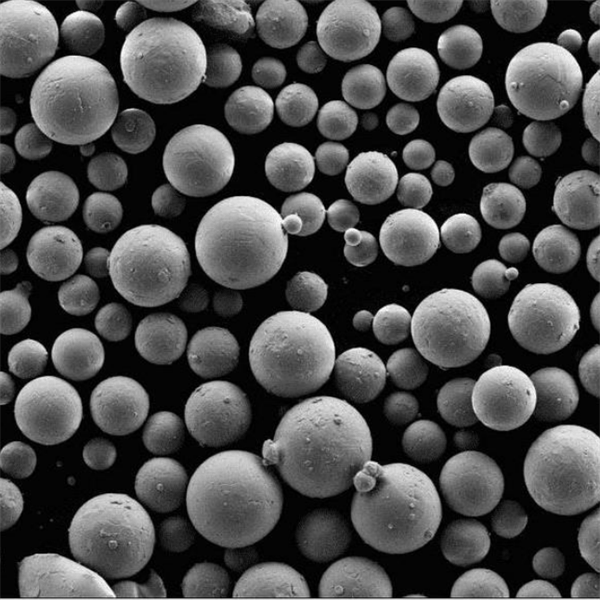

- Atomização de gás: Esse método utiliza jatos de gás inerte de alta velocidade, normalmente nitrogênio ou argônio, para quebrar o fluxo de metal fundido em gotículas minúsculas. Essas gotículas se solidificam rapidamente no ar frio ao redor, resultando em pós metálicos de formato esférico. A atomização a gás oferece várias vantagens, incluindo a produção de pós de alta pureza com baixo teor de oxigênio e excelente fluidez, o que os torna ideais para técnicas de manufatura aditiva (AM), como a impressão 3D.

- Atomização de água: Nesse método, um jato de água de alta pressão desintegra o fluxo de metal fundido. Em comparação com a atomização de gás, a atomização com água oferece taxas de produção mais altas, mas geralmente produz pós com um teor de oxigênio ligeiramente mais alto e formas irregulares. Entretanto, a atomização com água é uma abordagem mais econômica para aplicações em que a morfologia do pó é menos crítica, como a moldagem por injeção de metal (MIM).

O grande debate: atomização de gás vs. água

A escolha entre atomização a gás e a água depende de suas necessidades específicas. Aqui está uma rápida comparação para ajudá-lo a decidir:

| Recurso | Atomização a gás | Atomização da Água |

|---|---|---|

| Taxa de produção | Mais baixo | Maior |

| Pureza do pó | Maior (menor oxigênio) | Menor (maior oxigênio) |

| Morfologia do pó | Esférico | irregular |

| Custo | Maior | Mais baixo |

Além do binário: Outros métodos de atomização

Embora a atomização a gás e a água reinem supremas, há alguns participantes de nicho no campo:

- Atomização centrífuga: Esse método emprega um disco ou molde rotativo em alta velocidade para atomizar o metal fundido. Ele oferece um bom controle sobre o tamanho e a morfologia do pó, mas tem limitações em termos de taxa de produção.

- Atomização ultrassônica: Essa tecnologia emergente utiliza ondas sonoras de alta frequência para quebrar o metal fundido. Ela é particularmente adequada para a produção de pós muito finos, mas ainda está sendo desenvolvida para a produção em larga escala.

Classificação de Equipamento de atomização de metais com base no ambiente de atomização

A atomização do metal pode ocorrer em um ambiente fechado ou aberto, o que influencia as propriedades do pó resultante.

- Atomização em circuito fechado: Nesse método, todo o processo de atomização ocorre em uma atmosfera controlada, normalmente um ambiente de gás inerte. Isso minimiza a contaminação e a oxidação, resultando em pós de alta pureza. Os sistemas de circuito fechado são frequentemente usados para atomização a gás de metais reativos, como titânio e alumínio.

- Atomização em circuito aberto: Aqui, o processo de atomização é exposto ao ambiente. Embora esse método seja mais simples e econômico, ele pode levar a uma maior captação de oxigênio no pó. A atomização em circuito aberto é comumente usada para atomização com água de metais menos reativos, como o aço.

Loop fechado vs. aberto: Um ato de equilíbrio

A escolha entre atomização em circuito fechado e em circuito aberto depende das propriedades desejadas do pó e das considerações de custo. Aqui está uma comparação rápida:

| Recurso | Atomização em circuito fechado | Atomização em circuito aberto |

|---|---|---|

| Pureza do pó | Maior (menor oxigênio) | Menor (maior oxigênio) |

| Custo de produção | Maior | Mais baixo |

| Complexidade | Mais complexo | Mais simples |

Características técnicas do equipamento de atomização de metais

O equipamento de atomização de metais é complexo, mas aqui está um resumo de algumas características técnicas importantes:

- Forno de fusão: Esse é o coração do sistema, responsável por derreter a matéria-prima de metal a uma alta temperatura. Diferentes tipos de fornos são usados, dependendo do material que está sendo processado, como fornos de indução para metais reativos e fornos de resistência para metais menos reativos.

- Câmara de atomização: Essa câmara abriga o bocal de atomização e o ambiente (circuito fechado ou aberto) onde o fluxo de metal é dividido em gotículas.

- Sistema de resfriamento: A solidificação rápida é fundamental para a obtenção de pó de alta qualidade. O equipamento de atomização de metal emprega sistemas de resfriamento eficientes, geralmente utilizando água ou gás inerte, para extinguir as gotículas de metal fundido à medida que elas se solidificam em partículas de pó.

- Sistema de coleta de pó: O pó atomizado precisa ser coletado e separado com eficiência do meio de atomização (gás ou água). Normalmente, isso envolve ciclones ou filtros para capturar o pó e, ao mesmo tempo, permitir que o gás ou a água sejam reciclados ou descartados com segurança.

- Sistema de controle: Todo o processo de atomização é uma dança delicada, que exige controle preciso de parâmetros como temperatura da matéria-prima metálica, pressão do gás de atomização e taxa de resfriamento. Os equipamentos modernos de atomização de metais utilizam sistemas de controle sofisticados para garantir a produção de pó consistente e de alta qualidade.

Além do básico: Recursos avançados

Embora os componentes principais permaneçam os mesmos, alguns equipamentos avançados de atomização de metais apresentam recursos adicionais:

- Sistemas de reciclagem de gás inerte: Esses sistemas capturam e repurificam o gás inerte usado no processo de atomização em circuito fechado, minimizando o consumo de gás e os custos operacionais.

- Sistemas de classificação de pós: Esses sistemas permitem a classificação do pó atomizado em diferentes frações de tamanho com base na distribuição do tamanho das partículas. Isso é fundamental para muitas aplicações de AM em que o controle preciso do tamanho do pó é essencial.

- Sistemas de atomização a vácuo: Uma técnica especializada para a produção de pós de pureza ultra-alta, realizando todo o processo de atomização em um ambiente a vácuo. Isso elimina qualquer chance de contaminação por gases atmosféricos.

A aplicação do equipamento de manufatura aditiva de metal

Equipamento de atomização de metais desempenha um papel fundamental no empolgante mundo da manufatura aditiva (AM), também conhecida como impressão 3D. Os pós metálicos produzidos por esses sistemas servem como blocos de construção para a criação de objetos 3D complexos, camada por camada. Veja a seguir uma visão geral das diversas aplicações da atomização de metais na AM:

- Setor aeroespacial: Pós metálicos leves e de alta resistência são usados para criar componentes complexos para aeronaves, satélites e naves espaciais. Isso permite a otimização do projeto, a redução do peso e o aumento da eficiência do combustível.

- Implantes médicos: Pós metálicos biocompatíveis, como titânio e cobalto-cromo, são utilizados para fabricar implantes personalizados para próteses de quadril, articulações de joelho e aplicações odontológicas. Isso promove melhor crescimento ósseo e desempenho de longo prazo do implante.

- Setor automotivo: A atomização de metais permite a produção de componentes complexos e leves para carros, como engrenagens, peças de motor e dissipadores de calor. Isso contribui para melhorar a economia de combustível e o desempenho geral do veículo.

- Eletrônicos de consumo: De carcaças complexas para telefones celulares a soluções inovadoras de resfriamento para laptops, a atomização de metais está chegando ao domínio dos produtos eletrônicos de consumo. Isso permite a criação de geometrias complexas e melhor dissipação de calor.

O futuro da atomização de metais: Um mundo de possibilidades

O campo da atomização de metais está em constante evolução, com esforços de pesquisa e desenvolvimento focados em:

- Expansão da gama de materiais atomizáveis: Novas técnicas estão sendo desenvolvidas para permitir a atomização de materiais desafiadores, como aços de alta liga e metais refratários, abrindo portas para aplicações ainda mais avançadas.

- Produção de pós mais finos: A capacidade de produzir pós metálicos ainda mais finos é fundamental para ampliar os limites da resolução da AM e criar microcomponentes complexos.

- Processos de atomização sustentáveis: O desenvolvimento de métodos ecologicamente corretos para a atomização de metais, como a utilização de materiais reciclados e a minimização do consumo de energia, é uma área de foco fundamental para um futuro sustentável.

À medida que a tecnologia de atomização de metais continua a amadurecer, podemos esperar o surgimento de aplicações ainda mais inovadoras em vários setores. Desde a revolução dos implantes médicos até a criação de veículos leves e com baixo consumo de combustível, a atomização de metais tem um imenso potencial para moldar o futuro da manufatura.

FAQ

Quais são os benefícios de usar equipamento de atomização de metais?

O equipamento de atomização de metais oferece várias vantagens, entre elas:

- Produção de pós metálicos de alta qualidade: Esses pós são essenciais para várias aplicações, especialmente na manufatura aditiva.

- Versatilidade do material: Uma grande variedade de metais e ligas pode ser atomizada usando diferentes técnicas.

- Controle sobre as propriedades do pó: As características desejadas, como o tamanho e a morfologia das partículas, podem ser adaptadas por meio de parâmetros de processo.

Quais fatores influenciam a escolha do equipamento de atomização de metais?

Vários fatores influenciam a seleção do equipamento de atomização de metal, incluindo:

- O tipo de metal que está sendo processado: Metais diferentes podem exigir métodos de atomização ou configurações de forno específicos.

- Propriedades desejadas do pó: Fatores como pureza do pó, distribuição de tamanho e morfologia desempenham um papel fundamental.

- Requisitos de volume de produção: O equipamento escolhido deve ser capaz de lidar com a taxa de produção desejada.

- Considerações orçamentárias: Os equipamentos de atomização de metais podem variar de básicos a altamente sofisticados, com custos variáveis.

Qual é a diferença entre atomização e metalização de metais?

A atomização de metal envolve a quebra do metal fundido em partículas finas. Por outro lado, a metalização refere-se ao processo de depósito de uma camada de metal em uma superfície. A metalização pode ser obtida por meio de várias técnicas, como galvanoplastia, pulverização térmica e pulverização catódica.

Onde posso obter mais informações sobre equipamentos de atomização de metais?

Vários recursos oferecem informações valiosas sobre equipamentos de atomização de metais, incluindo:

- Associações do setor: Organizações como o Additive Manufacturing Users Group (AMUG) e a Metal Powder Industries Federation (MPIF) fornecem recursos e materiais educacionais sobre atomização de metais.

- Fabricantes de equipamentos: Os principais fabricantes de equipamentos de atomização de metais geralmente têm informações detalhadas em seus sites e na literatura técnica.

- Publicações científicas: Os trabalhos de pesquisa e artigos publicados em revistas técnicas aprofundam a ciência e a tecnologia por trás da atomização de metais.

Conclusão

O equipamento de atomização de metais é uma ferramenta poderosa que abre um mundo de possibilidades na manufatura aditiva de metais e muito mais. Ao compreendermos os diferentes tipos, funcionalidades e aspectos técnicos desse equipamento, podemos avaliar seu papel na formação do futuro da manufatura. À medida que a tecnologia continua a evoluir, podemos esperar o surgimento de aplicativos ainda mais inovadores, ampliando os limites do que é possível fazer com o metal.

Sobre o 3DP mETAL

Categoria do produto

ENTRE EM CONTATO

Alguma dúvida? Envie-nos uma mensagem agora! Após receber sua mensagem, processaremos sua solicitação com toda equipe.