Imagine um processo de fabricação que combine a intrincada liberdade de design da moldagem por injeção de plástico com a resistência e a durabilidade inigualáveis do metal. Essa é a mágica da Tecnologia MIMum divisor de águas no mundo da metalurgia.

Este artigo se aprofunda no fascinante mundo da tecnologia MIM, explorando suas complexidades, aplicações, vantagens e considerações. Portanto, aperte o cinto e prepare-se para descobrir uma tecnologia que está ampliando os limites do que é possível na fabricação de metais.

O processo MIM

A MIM funciona com base em um princípio aparentemente simples. Veja a seguir um detalhamento das etapas envolvidas:

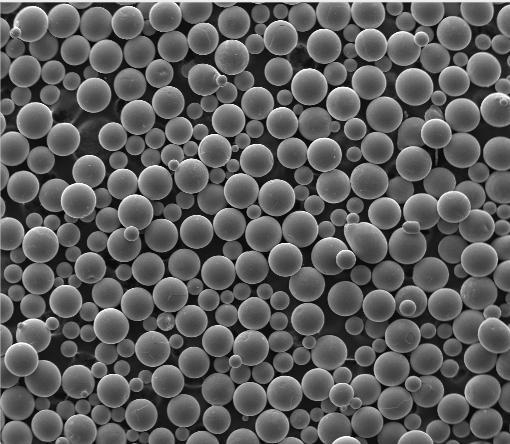

- Central elétrica de pó: A jornada começa com um metal finamente pulverizado, semelhante a um pó metálico. Esse pó pode ser composto de vários metais, incluindo aço, aço inoxidável, titânio e até mesmo ligas exóticas.

- Colagem de aglutinantes: Imagine misturar o pó metálico com um agente ligante especial, como uma cola que mantém tudo unido. Essa mistura, conhecida como matéria-prima, torna-se o material moldável para a próxima etapa.

- Injection Intuition (Intuição de injeção): A matéria-prima é então injetada em uma cavidade de molde precisamente projetada sob alta pressão. Pense nisso como se estivesse espremendo massinha de modelar em um cortador de biscoitos, mas com um maquinário muito mais sofisticado.

- Moldagem: Uma vez injetada, a matéria-prima assume o formato da cavidade do molde, formando um componente de formato quase líquido. Esse formato quase líquido refere-se a uma peça que requer um pós-processamento mínimo para atingir suas dimensões finais.

- Binder Buh-Bye: A próxima etapa envolve a remoção do aglutinante por meio de um processo de desbobinamento térmico. Isso pode envolver técnicas como extração por solvente ou degradação térmica, essencialmente vaporizando o aglutinante e deixando para trás o esqueleto metálico.

- Surto de força: A etapa final é um processo de sinterização em alta temperatura. Aqui, as partículas de metal ficam quentes e aconchegantes, fundindo-se e densificando o componente. Isso aumenta significativamente a resistência e a integridade estrutural da peça.

Pense no MIM como um origami metálico sofisticado, que dobra meticulosamente o pó metálico em formas complexas com resistência impressionante.

As vantagens de Tecnologia MIM

A tecnologia MIM apresenta um conjunto convincente de vantagens que a tornam a escolha preferida para várias aplicações de fabricação. Vamos nos aprofundar em alguns dos principais benefícios:

- Versatilidade de design: Diferentemente dos métodos tradicionais de metalurgia, como fundição ou usinagem, a MIM oferece uma liberdade excepcional de design. Geometrias complexas, detalhes intrincados e paredes finas - a MIM lida com tudo isso com facilidade. Imagine criar engrenagens com dentes minúsculos ou instrumentos médicos intrincados com características delicadas - a MIM torna isso possível.

- Alto volume, alta precisão: O MIM se destaca em execuções de produção de alto volume. A capacidade de criar formas quase líquidas minimiza a necessidade de pós-processamento extensivo, o que resulta em ciclos de produção mais rápidos e economia de custos. Além disso, o MIM garante uma precisão dimensional excepcional, crucial para componentes que exigem tolerâncias precisas.

- Material Marvel: A MIM oferece a flexibilidade de trabalhar com uma ampla variedade de pós metálicos. Isso abre portas para a criação de componentes a partir de aços de alta resistência, ligas resistentes à corrosão ou até mesmo materiais leves como o titânio.

- Considerações sobre custos: Embora os custos iniciais de configuração do MIM possam ser mais altos, os recursos de produção de alto volume e o pós-processamento mínimo se traduzem em economias de custo significativas a longo prazo. Isso torna o MIM uma opção atraente para a produção em massa de peças metálicas complexas.

- Não desperdice, não queira: O MIM é um processo relativamente ecológico em comparação com os métodos tradicionais. A abordagem de formato quase líquido minimiza o desperdício de material, e o processo de desbobinamento controlado permite a recuperação e a reutilização de aglutinantes em alguns casos.

A tecnologia MIM é uma campeã completa, oferecendo flexibilidade de projeto, fabricação de alta precisão, versatilidade de materiais e economia, tudo isso minimizando o impacto ambiental.

Os aplicativos de Tecnologia MIM

A tecnologia MIM encontra aplicação em uma ampla gama de setores, desde o intrincado mundo dos dispositivos médicos até o colossal reino dos componentes automotivos. Aqui estão alguns exemplos importantes:

- Maravilhas da medicina: A MIM desempenha um papel crucial na criação de implantes médicos complexos, como substituições de articulações, próteses dentárias e instrumentos cirúrgicos. A capacidade de criar formas complexas com materiais biocompatíveis torna a MIM ideal para essas aplicações exigentes.

- Vantagem automotiva: O setor automotivo utiliza a MIM para fabricar vários componentes, como engrenagens, rodas dentadas e peças do sistema de combustível. Os recursos de produção de alto volume da MIM e a capacidade de criar formas quase líquidas com tolerâncias rígidas a tornam perfeita para o mundo automotivo em ritmo acelerado.

- Consumer Electronics Symphony: De componentes minúsculos em telefones celulares a peças intrincadas em dispositivos vestíveis, o MIM contribui para a miniaturização e a funcionalidade dos eletrônicos de consumo. Sua capacidade de produzir formas complexas com alta precisão atende perfeitamente ao mundo cada vez menor dos gadgets.

- Ascendência aeroespacial: O setor aeroespacial exige componentes leves e robustos. A MIM está à altura do desafio, permitindo a criação de peças complexas a partir de ligas de alta resistência e baixo peso, como o titânio. Isso se traduz em eficiência de combustível e melhor desempenho para aeronaves e naves espaciais.

- Finesse em armas de fogo: A MIM desempenha um papel importante no setor de armas de fogo para a fabricação de componentes complexos, como gatilhos, martelos e cofres. Sua capacidade de produzir formas quase líquidas com alta precisão e resistência excepcional o torna adequado para essas aplicações exigentes.

Além desses exemplos proeminentes, a tecnologia MIM tem o potencial de revolucionar vários outros setores. À medida que a tecnologia amadurece e os custos se tornam mais competitivos, podemos esperar ver os aplicativos MIM se expandirem para campos como:

- Infraestrutura de energia: Fabricação de componentes complexos para bombas, válvulas e outras peças críticas em sistemas de geração e distribuição de energia.

- Telecomunicações: Criação de componentes miniaturizados e de alta precisão para equipamentos complexos de telecomunicações.

- Artigos esportivos: Fabricação de componentes leves e duráveis para bicicletas, tacos de golfe e outros equipamentos esportivos.

As possibilidades da tecnologia MIM são realmente vastas, e seu impacto em vários setores só deve crescer nos próximos anos.

As características da tecnologia de atomização

Agora que já exploramos a magia do MIM, vamos nos aprofundar em um aspecto crucial: a tecnologia de atomização. Esse processo é responsável pela criação dos pós metálicos finos que formam a base do MIM. Veja a seguir um detalhamento das duas principais técnicas de atomização:

- Atomização de gás: Imagine o metal fundido sendo forçado através de um bocal de alta pressão, quebrando-o em gotículas minúsculas que se solidificam no ar como pó metálico fino. Essa é a essência da atomização de gás. É uma técnica versátil adequada para uma ampla variedade de metais e ligas.

- Atomização de água: Esse método utiliza um jato de água de alta velocidade para fragmentar o metal fundido em partículas finas. A atomização com água é particularmente adequada para a produção de pós metálicos esféricos e é frequentemente usada para materiais específicos, como o aço inoxidável.

A escolha da técnica de atomização depende de vários fatores, incluindo as características desejadas do pó, o tipo de metal que está sendo processado e as considerações de custo.

Aqui está uma tabela que resume as principais características de cada técnica de atomização:

| Recurso | Atomização a gás | Atomização da Água |

|---|---|---|

| Processo | Metal fundido forçado através de um bocal de alta pressão | Metal fundido fragmentado por um jato de água de alta velocidade |

| Morfologia do pó | Formas geralmente irregulares | Normalmente mais esférico |

| Adequação do metal | Ampla gama de metais e ligas | Adequado principalmente para materiais específicos, como aço inoxidável |

| Custo | Custo geralmente mais alto | Custo mais baixo em comparação com a atomização de gás |

É importante observar que essa tabela fornece uma comparação geral e pode haver alguma sobreposição de recursos, dependendo da tecnologia específica e dos parâmetros do processo.

Considerações e limitações de Tecnologia MIM

Embora a MIM ofereça um conjunto atraente de vantagens, é essencial entender suas limitações e considerações antes de mergulhar de cabeça. Aqui estão alguns pontos-chave que você deve ter em mente:

- Restrições de tamanho de peça: O MIM é mais adequado para a produção de componentes de tamanho relativamente pequeno a médio. As limitações decorrem de fatores como a capacidade de preenchimento do molde e o potencial de rachaduras internas durante os estágios de desbobinamento e sinterização.

- Acabamento da superfície: Embora o MIM possa produzir bons acabamentos de superfície, ele pode não ser ideal para aplicações que exijam suavidade excepcional. Nesses casos, podem ser necessárias etapas adicionais de pós-processamento, como polimento ou usinagem.

- Seleção de materiais: Nem todos os metais são prontamente compatíveis com o MIM. Fatores como ponto de fusão e comportamento de sinterização desempenham um papel fundamental. Metais refratários com pontos de fusão extremamente altos podem não ser adequados para MIM devido a limitações nas temperaturas de processamento.

- Design para MIM: Para aproveitar todos os benefícios do MIM, é fundamental projetar componentes especificamente para o processo. Isso envolve considerar fatores como a espessura da parede, os ângulos de inclinação e o potencial de tensões internas durante o processamento.

Ao compreender essas considerações e limitações, os fabricantes podem tomar decisões informadas sobre se a MIM é a opção certa para sua aplicação específica.

FAQ

Aqui está uma seção que aborda algumas perguntas frequentes sobre Tecnologia MIMapresentados em um formato de tabela claro e conciso:

| Pergunta | Resposta |

|---|---|

| Quais são as vantagens da tecnologia MIM? | Flexibilidade de projeto, produção de alto volume, versatilidade de material, custo-benefício e desperdício mínimo. |

| Quais são algumas das aplicações da tecnologia MIM? | Dispositivos médicos, componentes automotivos, eletrônicos de consumo, peças aeroespaciais, componentes de armas de fogo e muito mais. |

| Quais são os diferentes tipos de técnicas de atomização usadas no MIM? | Atomização de gás e atomização de água. |

| Quais são as limitações da tecnologia MIM? | Restrições de tamanho, limitações de acabamento de superfície, considerações sobre a seleção de materiais e a necessidade de design para princípios de MIM. |

| O MIM é um processo ecologicamente correto? | O MIM é relativamente ecológico em comparação com os métodos tradicionais de usinagem de metais devido ao mínimo desperdício de material e ao potencial de reutilização do aglutinante. |

| Quais são as perspectivas futuras da tecnologia MIM? | Espera-se que a tecnologia MIM tenha crescimento e adoção contínuos em vários setores devido às suas vantagens e aos avanços em andamento. |

| Como o MIM se compara a outros processos de metalurgia, como usinagem ou fundição? | A MIM oferece maior liberdade de projeto e formas quase líquidas em comparação com a usinagem. Embora a fundição possa produzir formas complexas, o MIM geralmente apresenta maior precisão e melhores propriedades de material. |

| Quais são alguns dos desafios associados à tecnologia MIM? | Desenvolvimento de métodos econômicos para o processamento de uma gama mais ampla de metais e ligas, além de avanços adicionais nas técnicas de debinding para minimizar o potencial de defeitos. |

Sobre o 3DP mETAL

Categoria do produto

ENTRE EM CONTATO

Alguma dúvida? Envie-nos uma mensagem agora! Após receber sua mensagem, processaremos sua solicitação com toda equipe.