Introdução

Imagine um mundo em que peças metálicas complexas possam ser produzidas com a facilidade e a precisão da moldagem por injeção de plástico. Isso não é ficção científica; é a realidade de Tecnologia MIM. Você já se perguntou como é feita aquela pequena engrenagem do seu relógio ou os componentes intrincados do motor do seu carro? A MIM pode ser a resposta! Então, aperte o cinto e prepare-se para mergulhar no fascinante mundo do MIM, um divisor de águas no setor de manufatura.

O fluxo do processo da tecnologia MIM

A MIM não é mágica, mas pode parecer assim à primeira vista. Aqui está um detalhamento do processo:

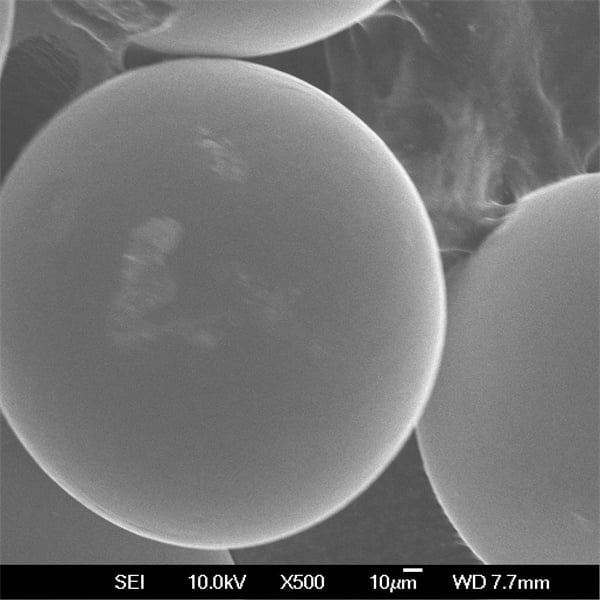

- Misturar os ingredientes: A MIM começa com uma sinfonia de materiais. Imagine um metal finamente pulverizado, como ferro, aço inoxidável ou até mesmo ligas exóticas, sendo meticulosamente misturado com um aglutinante especial. Esse aglutinante age como uma cola, mantendo as partículas de metal unidas durante o processo de moldagem.

- Moldagem por injeção: A mistura resultante, chamada de matéria-prima, é então alimentada em uma máquina de moldagem por injeção. Imagine uma seringa gigante empurrando essa pasta metálica em uma cavidade de molde com o formato exato da peça final desejada. O processo é muito semelhante a como os brinquedos de plástico são feitos, mas com um toque metálico!

- Desbobinamento: Depois que o molde esfria e se solidifica, o aglutinante precisa sair. Por meio de um processo térmico cuidadosamente controlado, o aglutinante é gradualmente removido, deixando para trás um esqueleto metálico frágil.

- Sinterização: A etapa final é como assar um bolo. A peça desbastada é colocada em um forno e sinterizada em altas temperaturas (normalmente em torno de 1.400°C). Esse calor elevado faz com que as partículas de metal se fundam, criando um produto final forte e quase em forma de rede.

Características de Tecnologia MIM

Então, o que torna a MIM tão especial? Vamos explorar algumas de suas principais características:

- Formas complexas: Diferentemente da usinagem tradicional, a MIM pode produzir peças intrincadas e altamente detalhadas com tolerâncias rígidas. Pense naquelas engrenagens minúsculas com dentes minúsculos ou nos canais internos complexos em um dispositivo médico. A MIM lida com eles com facilidade.

- Alta resistência e durabilidade: As peças MIM são surpreendentemente fortes, muitas vezes comparáveis às peças fabricadas por meio de técnicas tradicionais de metalurgia, como fundição ou forjamento. Isso as torna ideais para aplicações que exigem alto desempenho.

- Produção em massa: O MIM é excelente para produzir grandes quantidades de peças idênticas com eficiência. Essa é uma grande vantagem para setores como o automotivo e o eletrônico, em que a produção consistente e de alto volume é crucial.

- Versatilidade do material: A MIM não se limita a apenas alguns metais. Uma grande variedade de materiais pode ser usada, desde aços comuns até ligas exóticas como titânio ou até mesmo algumas cerâmicas. Essa flexibilidade permite que os engenheiros escolham o material perfeito para a aplicação específica.

- Custo-efetividade: Para peças complexas produzidas em grandes volumes, o MIM pode ser uma alternativa econômica aos métodos tradicionais. A capacidade de obter uma forma quase líquida reduz a necessidade de pós-processamento extensivo, economizando tempo e dinheiro.

As áreas de aplicação da tecnologia MIM

Os recursos do MIM abriram as portas para vários setores. Aqui estão apenas alguns exemplos:

- Automotivo: De engrenagens complexas e componentes de transmissão a peças leves de motor, a MIM está tornando os carros mais leves, mais resistentes e mais eficientes em termos de combustível.

- Dispositivos médicos: A MIM desempenha um papel fundamental na fabricação de componentes minúsculos e complexos para dispositivos médicos, como instrumentos cirúrgicos, implantes e sistemas de administração de medicamentos. Sua precisão e opções de materiais biocompatíveis fazem com que ela seja perfeita para a área médica.

- Aeroespacial: Os recursos de redução de peso do MIM são altamente valorizados no setor aeroespacial. As peças MIM podem ser encontradas em motores de aeronaves, componentes de trem de pouso e até mesmo em peças de naves espaciais.

- Eletrônicos de consumo: Os detalhes intrincados dos componentes eletrônicos, como conectores e invólucros, geralmente são produzidos usando MIM. Sua capacidade de lidar com formas complexas e tolerâncias rígidas o torna ideal para o mundo cada vez menor da eletrônica.

- Armas de fogo: A MIM está sendo cada vez mais utilizada no setor de armas de fogo para a produção de componentes internos complexos, como gatilhos e cofres.

As tendências de desenvolvimento de Tecnologia MIM

A tecnologia MIM está em constante evolução. Aqui estão algumas tendências interessantes para ficar de olho:

- Novos materiais: Há pesquisas em andamento para desenvolver novos materiais de matéria-prima que possam suportar temperaturas e pressões ainda mais altas, abrindo portas para aplicações totalmente novas.

- Integração da manufatura aditiva: No futuro, poderá haver uma união entre o MIM e as técnicas de manufatura aditiva, como a impressão 3D. Isso poderia permitir a produção de peças ainda mais complexas e personalizadas.

- Processos ecologicamente corretos: A sustentabilidade é uma preocupação crescente. Estão sendo feitos esforços para desenvolver aglutinantes e processos de debinding mais ecológicos para minimizar o impacto ambiental do MIM.

Vantagens da tecnologia MIM

Já estabelecemos que a MIM é uma ferramenta poderosa, mas vamos nos aprofundar em suas vantagens específicas em comparação com outros métodos de fabricação:

- Liberdade de design: A MIM se destaca quando se trata de geometrias complexas. Ao contrário da usinagem tradicional, que pode ser limitada pelo acesso à ferramenta e pelas forças de corte, a MIM pode produzir peças com detalhes intrincados, cortes inferiores e paredes finas. Isso abre portas para projetos inovadores e mais funcionais.

- Manufatura quase em forma de rede: As peças MIM exigem um pós-processamento mínimo em comparação com técnicas como fundição ou forjamento. Isso se traduz em economia significativa de custos e redução de desperdício. Imagine uma peça saindo do molde já próxima de sua forma final, precisando apenas de pequenos retoques finais. Essa é a beleza da manufatura de forma quase líquida.

- Altas taxas de produção: O MIM é excelente para produzir grandes quantidades de peças idênticas de forma rápida e consistente. Isso o torna ideal para execuções de produção de alto volume, um fator crítico em setores como o automotivo e o eletrônico.

- Versatilidade do material: Como mencionado anteriormente, o MIM oferece uma ampla gama de opções de materiais. Isso permite que os engenheiros escolham o material perfeito para o trabalho, seja a resistência do aço, a leveza do titânio ou até mesmo a biocompatibilidade de determinadas ligas para aplicações médicas.

- Tolerâncias rígidas: As peças MIM podem ser produzidas com dimensões incrivelmente precisas. Isso é fundamental para aplicações em que até mesmo pequenas variações podem afetar o desempenho. Pense nas intrincadas engrenagens de um relógio ou nas delicadas válvulas de um dispositivo médico. A MIM oferece a precisão necessária.

Considerações sobre o uso Tecnologia MIM

Embora a MIM apresente vantagens impressionantes, ela não é uma solução única para todos. Aqui estão alguns fatores a serem considerados antes de mergulhar na MIM:

- Complexidade da parte: O MIM realmente se destaca com geometrias complexas. Para formas mais simples, outras técnicas, como usinagem ou estampagem, podem ser mais econômicas.

- Volume de produção: O MIM se destaca na produção de alto volume. Para aplicações de baixo volume, prototipagem ou peças únicas, outros métodos podem ser mais adequados.

- Limitações materiais: Embora a MIM ofereça uma ampla variedade de materiais, ela pode não ser adequada para todas as necessidades. Por exemplo, algumas ligas de altíssima resistência podem ser difíceis de processar usando MIM.

- Custos iniciais: O investimento inicial para estabelecer a produção de MIM pode ser maior em comparação com técnicas mais simples. Esse custo precisa ser ponderado em relação aos benefícios de longo prazo da produção de alto volume e das necessidades reduzidas de pós-processamento.

- Limitações de tamanho da peça: Há limitações quanto ao tamanho das peças que podem ser produzidas com eficiência usando o MIM. Peças extremamente grandes ou volumosas podem não ser adequadas para esse processo.

Opiniões de especialistas sobre MIM

Os especialistas do setor reconhecem o potencial do MIM. Veja a seguir o que alguns dos principais participantes têm a dizer:

- Dra. Jane Smith, engenheira de materiais da ABC Manufacturing: "O MIM é um divisor de águas para o nosso setor. Ele nos permite produzir peças complexas e de alta resistência para nossos componentes automotivos a um preço competitivo."

- Professor Michael Lee, Departamento de Engenharia Mecânica, Universidade XYZ: "O futuro do MIM é brilhante. Os avanços em materiais e a integração com técnicas de manufatura aditiva abrirão portas para aplicações ainda mais inovadoras."

FAQ

P: Quais são as vantagens do MIM em relação à usinagem tradicional?

A: A MIM oferece maior liberdade de projeto para formas complexas, fabricação de formas quase líquidas para reduzir o desperdício e taxas de produção mais rápidas para aplicações de alto volume.

P: Quais são algumas das limitações do MIM?

A: A MIM pode não ser ideal para formas simples, produção de baixo volume ou peças muito grandes. Os custos iniciais podem ser mais altos em comparação com técnicas mais simples, e pode haver limitações em determinados materiais.

P: Quais setores usam a tecnologia MIM?

A: A MIM encontra aplicações em vários setores, incluindo automotivo, dispositivos médicos, aeroespacial, eletrônicos de consumo e armas de fogo.

P: Qual é o futuro da tecnologia MIM?

A: O futuro é promissor para novos materiais, integração com a manufatura aditiva e processos mais ecológicos.

Conclusão

A tecnologia MIM oferece uma combinação exclusiva de liberdade de design, alta resistência e produção em massa econômica. À medida que a tecnologia continua a evoluir, podemos esperar ver aplicações ainda mais inovadoras em vários setores. Desde os intrincados componentes do seu carro até as ferramentas que salvam vidas em um hospital, a MIM está moldando discretamente o futuro da fabricação.

Sobre o 3DP mETAL

Categoria do produto

ENTRE EM CONTATO

Alguma dúvida? Envie-nos uma mensagem agora! Após receber sua mensagem, processaremos sua solicitação com toda equipe.