Обзор

Системы распыления металлов играют ключевую роль в производстве металлических порошков, которые являются основополагающими в различных отраслях промышленности, включая аддитивное производство, аэрокосмическую, автомобильную и другие. Эти системы превращают расплавленный металл в мелкие частицы порошка с помощью различных методов распыления. В этом подробном руководстве вы узнаете о тонкостях систем распыления металлов, изучите их типы, области применения, преимущества, недостатки и конкретные модели, представленные на рынке.

Введение в системы распыления металлов

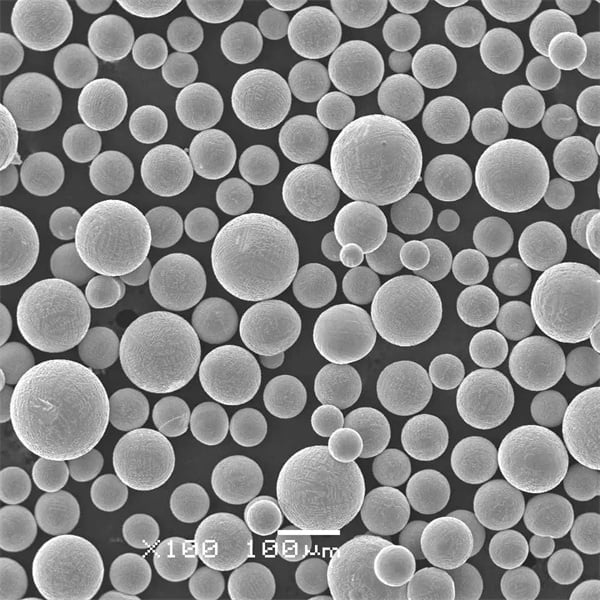

Распыление металла - это процесс, в ходе которого расплавленный металл распадается на мелкие капли, застывающие в порошок. Этот метод необходим для производства металлических порошков для различных применений, от 3D-печати до металлургии. Качество и характеристики металлических порошков существенно зависят от используемого метода распыления.

Типы Системы распыления металлов

Газовая атомизация

Газовое распыление подразумевает использование струй газа под высоким давлением для разделения потока расплавленного металла на мелкие капли. Тип используемого газа (чаще всего это азот или аргон) и соотношение газа к металлу существенно влияют на свойства получаемых порошков.

Распыл воды

При распылении водой вместо газа используются струи воды под высоким давлением. Этот метод обычно используется для черных металлов и приводит к получению порошков неправильной формы из-за быстрого охлаждения и затвердевания.

Центробежное распыление

Центробежное распыление предполагает вращение расплавленного металла на высоких скоростях с использованием центробежной силы для вывода капель наружу. Этот метод часто используется для получения сферических порошков и подходит как для черных, так и для цветных металлов.

Вакуумная атомизация

Вакуумное распыление происходит в контролируемой среде для предотвращения загрязнения и окисления. Эта технология используется для получения металлических порошков высокой чистоты, часто в специализированных областях применения, где сохранение целостности порошка имеет решающее значение.

Области применения систем распыления металлов

Металлические порошки, полученные путем распыления, находят широкое применение в различных отраслях промышленности:

| Промышленность | ПРИМЕНЕНИЯ |

|---|---|

| аддитивное производство | 3D-печать сложных металлических деталей |

| Аэрокосмическая отрасль | Высокопроизводительные компоненты |

| Автомобильный | Детали двигателя, компоненты трансмиссии |

| Медицинский | Имплантаты, протезы |

| Электроника | Токопроводящие чернила, паяльные пасты |

| Металлургия | Порошковая металлургия, производство сплавов |

Конкретные модели металлических порошков

1. Порошок из нержавеющей стали 316L

Описание: Известная своей коррозионной стойкостью и отличными механическими свойствами, сталь 316L широко используется в морской и медицинской промышленности.

Характеристики: Сферические частицы, низкое содержание углерода.

Приложения: 3D-печать, биомедицинские имплантаты, морские компоненты.

2. Порошок инконеля 718

Описание: Порошок из никель-хромового сплава, известный своей высокой прочностью и устойчивостью к нагреву и коррозии.

Характеристики: Сферические частицы, высокая прочность на разрыв.

Приложения: Аэрокосмические компоненты, высокотемпературные применения.

3. Титан Ti-6Al-4V порошок

Описание: Высокопрочный порошок титанового сплава с отличной биосовместимостью.

Характеристики: Сферические частицы, легкий вес, высокая прочность.

Приложения: Медицинские имплантаты, аэрокосмические компоненты, автомобильные детали.

4. Порошок AlSi10Mg

Описание: Порошок из алюминиевого сплава с хорошими термическими свойствами и низкой плотностью.

Характеристики: Сферические частицы, отличные литейные свойства.

Приложения: Автомобильные детали, легкие конструкции, 3D-печать.

5. Медь Cu порошок

Описание: Чистый медный порошок известен своей превосходной электро- и теплопроводностью.

Характеристики: Сферические частицы, высокая чистота.

Приложения: Электрические компоненты, проводящие чернила, теплоотводы.

6. Инструментальная сталь H13 Порошок

Описание: Универсальная порошковая инструментальная сталь с высокой твердостью и износостойкостью.

Характеристики: Неравномерные частицы, высокая прочность.

Приложения: Пресс-формы, штампы, инструменты, подвергающиеся высоким нагрузкам.

7. Кобальт-хром CoCr порошок

Описание: Порошок из биосовместимого сплава с высокой износостойкостью.

Характеристики: Сферические частицы, устойчивые к коррозии.

Приложения: Медицинские имплантаты, зубные протезы, аэрокосмические компоненты.

8. Нержавеющая сталь 17-4 PH Порошок

Описание: Порошок из нержавеющей стали, упрочняющий осадки и обладающий высокой прочностью и коррозионной стойкостью.

Характеристики: Сферические частицы, отличные механические свойства.

Приложения: Аэрокосмические компоненты, промышленные детали, 3D-печать.

9. Никель Ni порошок

Описание: Чистый никелевый порошок с высокой коррозионной стойкостью и электропроводностью.

Характеристики: Сферические частицы, высокая чистота.

Приложения: Аккумуляторы, катализаторы, электроника.

10. Бронзовый порошок CuSn10

Описание: Порошок из сплава меди и олова, известный своими превосходными литейными свойствами и коррозионной стойкостью.

Характеристики: Сферические частицы, хорошие механические свойства.

Приложения: Подшипники, втулки, скульптуры.

Технические характеристики, размеры, марки, стандарты

| Модель металлического порошка | Диапазон размеров частиц (мкм) | Класс | Стандарты |

|---|---|---|---|

| Нержавеющая сталь 316L | 15-45, 45-90 | Тонкий, средний | ASTM B243, ISO 4499-4 |

| Инконель 718 | 15-45, 45-106 | Тонкий, средний | ASTM B838, AMS 5662 |

| Ti-6Al-4V | 20-53, 45-90 | Тонкий, средний | ASTM F2924, ISO 5832-3 |

| AlSi10Mg | 20-63, 45-90 | Средний | ASTM B928, ISO 3522 |

| Медь Cu | 10-45, 45-75 | Тонкий, средний | ASTM B212, ISO 4289 |

| Инструментальная сталь H13 | 20-63, 45-150 | Средний, крупный | ASTM A681, ISO 4957 |

| Кобальт-хром CoCr | 10-45, 45-90 | Тонкий, средний | ASTM F75, ISO 5832-4 |

| Нержавеющая сталь 17-4 PH | 15-45, 45-106 | Тонкий, средний | ASTM A693, ISO 4957 |

| Никель Ni | 10-45, 45-90 | Тонкий, средний | ASTM B330, ISO 4501 |

| Бронза CuSn10 | 20-63, 45-150 | Средний, крупный | ASTM B505, ISO 3544 |

Поставщики и ценовая политика

| Поставщик | Модели из металлического порошка | Цена (за кг) | Регион |

|---|---|---|---|

| Технология столярных работ | Нержавеющая сталь 316L, Ti-6Al-4V, Inconel 718 | $150 – $300 | Северная Америка |

| Хёганяс АБ | AlSi10Mg, медь Cu, инструментальная сталь H13 | $50 – $200 | Европа, Азия |

| Sandvik Osprey | Нержавеющая сталь 17-4 PH, кобальт-хром CoCr | $100 – $250 | Глобальная |

| GKN Additive | Бронза CuSn10, никель Ni | $80 – $220 | Северная Америка, Европа |

| AP&C (GE Additive) | Инконель 718, Ti-6Al-4V | $180 – $350 | Глобальная |

| Praxair Surface Technologies | Медь Cu, нержавеющая сталь 316L | $60 – $180 | Северная Америка |

| Технология LPW | Инструментальная сталь H13, AlSi10Mg | $70 – $190 | Европа, Азия |

| Aubert & Duval | Кобальт-хром CoCr, никель Ni | $120 – $300 | Европа |

Сравнение плюсов и минусов

Порошок из нержавеющей стали 316L

| Преимущества | Недостатки |

|---|---|

| Высокая коррозионная стойкость | Относительно высокая стоимость |

| Отличные механические свойства | Требует аккуратного обращения и хранения |

| Биосовместимые | Более низкая прочность по сравнению с другими сплавами |

Порошок инконеля 718

| Преимущества | Недостатки |

|---|---|

| Высокая прочность при повышенных температурах | Дорогой по сравнению с другими порошками |

| Отличная устойчивость к коррозии и окислению | Сложность обработки |

| Подходит для применения в условиях высоких нагрузок | Более длительное время производства |

Порошок Ti-6Al-4V

| Преимущества | Недостатки |

|---|---|

| Легкий вес и высокая прочность | Дорогой материал |

| Отличная биосовместимость | Сложность сварки и обработки |

| Высокая усталостная прочность | Ограниченное применение при температурах выше 400°C |

Порошок AlSi10Mg

| Преимущества | Недостатки |

|---|---|

| Низкая плотность и хорошая теплопроводность | Более низкая прочность по сравнению со стальными сплавами |

| Отличные литейные свойства | Может быть подвержен растрескиванию |

| Экономически эффективный | Ограниченные высокотемпературные характеристики |

Порошок меди Cu

| Преимущества | Недостатки |

|---|---|

| Прекрасная проводимость электричества и тепла | Высокая стоимость меди высокой чистоты |

| Легко обрабатывать | Восприимчивость к окислению |

| Хорошая стойкость к коррозии | Низкая механическая прочность |

Инструментальная сталь H13 Порошок

| Преимущества | Недостатки |

|---|---|

| Высокая твердость и износостойкость | Требуется термообработка для получения полных свойств |

| Хорошая прочность | Дорогие по сравнению с углеродистыми сталями |

| Универсальные приложения | Сложно обрабатывать в закаленном состоянии |

Кобальт-хром CoCr порошок

| Преимущества | Недостатки |

|---|---|

| Высокая износостойкость и коррозионная стойкость | Дорогой материал |

| Отличная биосовместимость | Сложность обработки |

| высокая прочность | Ограниченная пластичность |

Нержавеющая сталь 17-4 PH Порошок

| Преимущества | Недостатки |

|---|---|

| Высокая прочность и твердость | Дорогие по сравнению с обычными нержавеющими сталями |

| Хорошая стойкость к коррозии | Требуется точная термическая обработка |

| Легко изготовить | Ограниченная доступность |

Никель Никелевый порошок

| Преимущества | Недостатки |

|---|---|

| Высокая коррозионная стойкость | Высокая стоимость высокочистого никеля |

| Отличная электропроводность | Ограниченная прочность |

| Универсальные приложения | Восприимчивость к загрязнению серой |

Бронзовый порошок CuSn10

| Преимущества | Недостатки |

|---|---|

| Хорошие литейные свойства | Склонны к хрупкости |

| Отличная коррозионная стойкость | Более низкая прочность по сравнению со сталью |

| Экономически эффективный | Ограниченные возможности применения при высоких температурах |

Преимущества и недостатки Системы распыления металлов

Преимущества систем распыления металла

- Высокая чистота и качество: Распыление металлов позволяет получать порошки с высокой чистотой и равномерным распределением частиц по размерам, что очень важно для высокопроизводительных приложений.

- Универсальность: Подходит для широкого спектра металлов и сплавов, позволяя настраивать свойства порошка для конкретных задач.

- Масштабируемость: Можно масштабировать для производства небольших партий для исследований или больших объемов для промышленного применения.

- Персонализация: Возможность контролировать размер, форму и распределение частиц с помощью различных методов распыления.

Недостатки Системы распыления металлов

- Высокая стоимость: Первоначальные затраты на установку и эксплуатацию могут быть высокими, что делает ее менее доступной для небольших предприятий.

- Сложность: Требуется точный контроль параметров и условий, требующий квалифицированных операторов и сложного оборудования.

- Энергоемкий: Такие процессы, как газовое и центробежное распыление, потребляют значительное количество энергии.

- Ограниченные типы материалов: Некоторые металлы и сплавы трудно поддаются распылению из-за их физических свойств.

Часто задаваемые вопросы

| Вопрос | Ответить |

|---|---|

| Что такое распыление металла? | Распыление металла - это процесс превращения расплавленного металла в мелкие частицы порошка с помощью различных методов, таких как газовое, водяное, центробежное или вакуумное распыление. |

| Почему металлические порошки важны для аддитивного производства? | Металлические порошки играют важную роль в аддитивном производстве, поскольку они позволяют точно создавать сложные детали слой за слоем, обеспечивая высокое качество и стабильность свойств. |

| Какие металлы можно распылять? | Распылять можно практически любой металл, включая сталь, алюминий, титан, медь и никелевые сплавы, в зависимости от конкретного метода распыления. |

| Каковы ключевые факторы, влияющие на качество металлических порошков? | Ключевыми факторами являются метод распыления, давление газа или воды, скорость охлаждения и чистота расплавленного металла. |

| Можно ли использовать системы распыления металла для вторичной переработки? | Да, распыление металла может быть использовано для переработки металлолома в высококачественные порошки для повторного использования в различных областях. |

| Как выбор метода распыления влияет на характеристики порошка? | Различные методы позволяют получать порошки с различными формами, размерами и степенью чистоты частиц. Например, при распылении газа образуются сферические частицы, а при распылении воды - неправильной формы. |

Заключение

Системы распыления металлов являются краеугольным камнем в производстве высококачественных металлических порошков, имеющих решающее значение для многочисленных передовых производственных процессов. Понимая различные типы методов распыления, их применение и конкретные модели, промышленные предприятия могут принимать обоснованные решения для оптимизации производства и повышения качества продукции. Несмотря на сложности, преимущества систем распыления металлов делают их незаменимыми в современном производстве.

О компании 3DP mETAL

Категория продукта

СВЯЖИТЕСЬ С НАМИ

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения вашего сообщения мы обработаем ваш запрос всей командой.