Порошок AlSi10Mg

Порошок AlSi10Mg: Технический обзор Обзор порошка AlSi10Mg AlSi10Mg - это порошок алюминиевого сплава, состоящий в основном из алюминия, а также кремния и магния в качестве основных легирующих элементов. Он широко используется в аддитивном производстве металлов, также известном как 3D-печать, благодаря своей превосходной прочности, долговечности, свариваемости и коррозионной стойкости. Порошок AlSi10Mg может...

Малый MOQ

Гибкий поиск поставщиков для сотен продуктов

Поддержка персонализации

Подгонянный порошок согласно индустрии

Быстрая отгрузка

По DHL Express, безопасный и быстрый прямо к вам в руки

Порошок AlSi10Mg: технический обзор

Обзор AlSi10Mg порошка

AlSi10Mg — алюминиевый порошок, состоящий в основном из алюминия, а также из кремния и магния в качестве основных легирующих элементов. Он широко используется в металлургии аддитивное производство, также известный как 3D-печать благодаря своей превосходной прочности, долговечности, свариваемости и коррозионной стойкости.

AlSi10Mg порошок может быть обработан Селективное лазерное плавление (СЛМ) Плавление электронным лучом (EBM) и прямую лазерную спеканию металлов (DMLS) для создания сложных металлических деталей с тонкой детализацией и пользовательской геометрией. Его свойства делают его подходящим для применения в аэрокосмической, автомобильной, медицинской и промышленной сфере.

В этой статье представлен подробный технический обзор порошка AlSi10Mg, охватывающий его состав, свойства, применение, цены, поставщиков и другую важную информацию для инженеров по материалам, дизайнеров продуктов и специалистов по 3D-печати.

Ключевые характеристики порошка AlSi10Mg:

- Состав продукта:? Алюминий 9-11% кремния, 0,2-0,45% магния

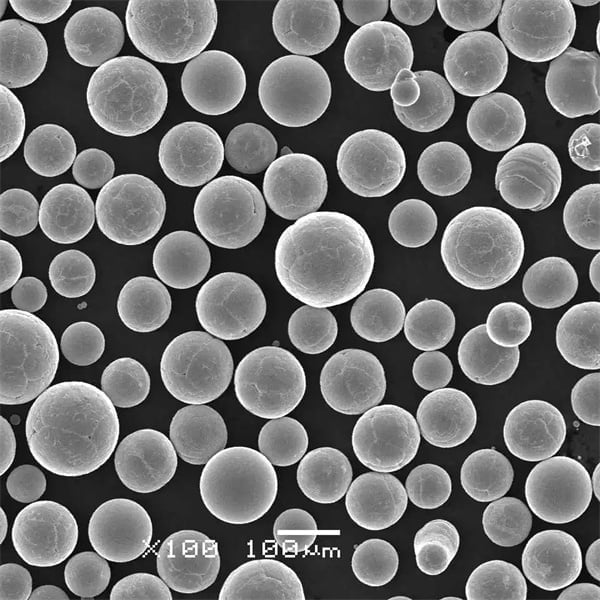

- Форма частицы:?Шаровидные, высокая сыпучесть

- Диапазон размеров:?15-45 микрон

- Плотность:?2,67 г/куб.см

- Температура плавления:?~615¡«C

- Сила:?Средний-высокий

- Применение:Аэрокосмическая, автомобильная, промышленная 3D-печать

Состав порошка AlSi10Mg

Состав порошка AlSi10Mg состоит в основном из алюминия с добавками 10% кремния и 0,5% магния в качестве легирующих элементов. Номинальный диапазон состава приведен ниже:

| Элемент | Весовые % |

|---|---|

| Алюминий (Al) | Основание/остаток |

| Кремний (Si) | 9-11% |

| Магний (Mg) | 0.2-0.45% |

| Другое (Fe, Mn и пр.) | < 0,55 % (всего) |

Кремний добавляют в алюминий для улучшения литейных свойств и характеристик механических свойств, таких как предел текучести и твердость. Он увеличивает текучесть во время плавления и улучшает литейные характеристики.

Добавление магния приводит к дисперсионному твердению, которое усиливает сплав посредством термической обработки. Магний также улучшает коррозионную стойкость.

Микропримеси железа, марганца и других элементов могут присутствовать в виде примесей до 0,55% максимум. Уровни добавок легирующих элементов могут изменяться в пределах определенного диапазона для настройки свойств в соответствии с требованиями применения.

Таблица: Диапазон номинального состава порошка сплава AlSi10Mg

| Элемент | Мин. вес.% | Макс., % масс. |

|---|---|---|

| Алюминий | Баланс | Баланс |

| Кремний | 9 | 11 |

| Магний | 0.2 | 0.45 |

| Другое | – | 0.55 |

Свойства порошка AlSi10Mg

AlSi10Mg демонстрирует свойства, которые делают его пригодным для требовательных применений в аэрокосмической, автомобильной и промышленной отраслях. Ключевые свойства выделены ниже:

Механические свойства

- Высокая прочность и твердость

- Хорошая пластичность в отожженном состоянии

- Отлично сваривается

- Высокая усталостная прочность

Физические свойства

- Плотность: 2,67 г/см³

- Температура плавления: ~615¡«C

- Коэффициент теплопроводности: 130 Вт/(м·К)

- Коэффициент теплового расширения 21-24 x 10^-6 K^-1

Другое

- Хорошая стойкость к коррозии

- Превосходная печатность и отделка поверхности

- Биосовместимость согласно стандартам ISO 10993 и ASTM F67

- Н немагнитный

Плотность сопоставима с алюминиевыми сплавами, типа AlSi12 и AlSi7Mg. Температура плавления также аналогична стандартным литейным сплавам Al-Si. Эти свойства позволяют осуществлять обработку и уплотнение посредством спекания и плавления.

Таблица: Обзор основных свойств порошка AlSi10Mg

| Имущество | Типичные значения |

|---|---|

| Плотность | 2,67 г/см³ |

| Температура плавления | ~615¡«C |

| Теплопроводность | 130 Вт/(м·К) |

| Удельное электрическое сопротивление | 4-8 × 10^-8 мкм |

| Модуль Юнга | 70-80 ГПа |

| Коэффициент Пуассона | 0.33 |

| Предел текучести | 215-365 МПа |

| Прочность на растяжение | 330-430 МПа |

| Удлинение | 8-10% |

| Твердость | 80–100 по Бринеллю |

Примечание: Свойства зависят от точного состава, метода изготовления, ориентации сборки, термообработки и т. д. Показаны типичные или стандартные значения.

Механические свойства, такие как высокая текучесть и прочность на разрыв, вместе с хорошей пластичностью делают AlSi10Mg подходящим для высокопроизводительных деталей в различных отраслях промышленности. Сплав можно подвергнуть закалке для дальнейшего повышения прочности. Отличная коррозионная стойкость достигается за счет добавления кремния, создающего защитный оксидный слой. В целом, AlSi10Mg обеспечивает универсальную комбинацию свойств для металлического АМ.

Области применения порошка AlSi10Mg

Характеристики легкого, прочного и пригодного для печати порошка AlSi10Mg делают его одним из наиболее широко используемых сплавов в аддитивном производстве. Вот некоторые типичные варианты его применения:

Аэронавтика и космонавтика: Лопатки турбин, сопла ракеты, структурные скобы, компоненты спутников, части БПЛА

Автомобильный: Детали трансмиссии, поршни, турбонагнетатели, теплообменники

Индустриальный: Робототехника, оснастка, приспособления и приспособления, карданные валы

Медицинский: Ортопедические имплантаты, протезы, хирургические инструменты

Другое: Радиаторы, гидроманифольды, корпуса, охлаждающие каналы

AlSi10Mg позволяет создавать сложные, оптимизированные геометрические формы, улучшающие производительность и эффективность в вышеперечисленных применениях. Тонкие структуры, возможные благодаря 3D-печати, улучшают теплопередачу, поток жидкости и другие свойства.

Отличное соотношение прочности и веса AlSi10Mg снижает вес компонентов, сохраняя при этом механическую производительность. Это помогает улучшить топливную экономичность транспортных средств и снизить стартовые затраты в космических применениях.

Таблица: Обзор областей применения AlSi10Mg в различных отраслях.

| Сектор | Типичные сферы применения |

|---|---|

| Аэрокосмическая отрасль | Турбинные лопатки, кронштейны конструкций, ракетные сопла, спутники |

| Автомобильный | Силовой агрегат, поршни, турбонагнетатели, теплообменники |

| Промышленный | Робототехника, оснастка, приспособления и приборы |

| Медицинский | Ортопедические имплантаты, протезы |

| Генерал | Радиаторы, гидравлические коллекторы, корпуса |

AlSi10Mg сертифицирован для аэрокосмических приложений, отвечающих таким стандартам, как AMS4967 и AMS4169. Обширные квалификации и испытания подтверждают его работоспособность в экстремальных условиях. Биосовместимость в соответствии с ISO 10993 и ASTM F67 позволяет использовать его в медицинских устройствах и имплантатах. В целом, AlSi10Mg предоставляет разностороннее легкое материальное решение для критических приложений.

Обрабатываемость порошка AlSi10Mg

Порошок AlSi10Mg может обрабатываться основными методами добавочного производства металла, такими как:

- Селективное лазерное плавление (SLM)

- Прямое лазерное спекание металлов (PLSM)

- Плавление электронным лучом (EBM)

Лазерные методы SLM и DMLS используют высокомощный лазер для выборочного сплавления областей порошкового основания с целью наращивания деталей слой за слоем. Сплавленный материал имеет свойства, сопоставимые с традиционными алюминиевыми сплавами. SLM обычно использует более высокую мощность лазера для полного плавления. DMLS использует меньшую мощность для спекания порошковых частиц.

плавка электронным лучом: В EBM в качестве источника тепла используется электронный луч для плавления и сплавления материала. Этот метод позволяет достичь более высоких скоростей сборки, чем процессы с использованием лазера, поскольку он быстро сплавляет каждый слой. Свойства материала аналогичны методам SLM и DMLS.

Параметры печати: Типичные параметры SLM – мощность лазера 175–350 Вт, скорость сканирования 700–1500 мм/с, толщина слоя 20–100 мкм. Для EBM – мощность луча 3–7 кВт, скорость сканирования 1000–2500 мм/с, толщина слоя 50–200 мкм.

И другие методы: Кроме того, порошок AlSi10Mg может использоваться при струйной печати связующим веществом, где связующая жидкость избирательно наносится для формирования фигуры. После этого “зеленая” часть спекается. Также возможно осаждение холодным распылением.

Таблица: Совместимые с порошком сплава AlSi10Mg процессы AM

| Процесс | Источник тепла | Описание |

|---|---|---|

| Приветствие | Лазер | Селективное лазерное плавление |

| DMLS | Лазер | Прямое лазерное спекание металлов |

| ЕБМ | Электронный луч | Плавление электронным лучом |

| Струйное связывание | Жидкое связующее вещество | Связующее напечатано, затем спечено |

| Холодный напыл | Кинетическая | Порошок распыляется на подложку. |

Порошок AlSi10Mg обладает высокой поглощающей способностью по отношению к лазерному/электронному лучу, а также превосходной сыпучестью и плотностью упаковки. Благодаря этому он хорошо распределяется по порошковому слою и эффективно плавится/спекается. Размер частиц и сферическая морфология также играют ключевую роль.

В целом AlSi10Mg обеспечивает превосходную обрабатываемость через PBF и связанные методы изготовления сложных геометрий с хорошим качеством поверхности и высоким разрешением.

Характеристики и качество порошка

Порошок AlSi10Mg, используемый в процессах AM, характеризуется следующим:

- Сферическая форма частиц порошка с гладкой поверхностью

- Текучесть с минимальным комкованием

- Кажущаяся плотность от ~1,2 до 1,6 г/см³

- Плотность при постукивании ~2,2-2,7 г/см³

- Равномерное распределение состава

- Высокая чистота с низкой внутренней пористостью

- Контролируемое распределение размера частиц

Форма частицы: Сферическая морфология порошка обеспечивает хорошую текучесть и способность к распылению по порошковому слою. Она приводит к равномерному плавлению и однородным свойствам материала. Газовая атомизация обычно используется для достижения сферичности >90%.

Сыпучесть: Порошки с высокой текучестью равномерно распределяются и плотно упаковываются в платформы порошкового слоя. Типичный расход в 23-27 с/50 г через воронку Холла.

Размер частиц: Распределение размера частиц обычно составляет 10–45 Ã×м или 15–45 Ã×м. Более крупные частицы ~35–45 Ã×м улучшают поток, а более мелкие ~15–25 Ã×м повышают плотность и разрешение.

Контроль компоновки: Строгий контроль состава в пределах спецификации максимизирует эффективность материала. Обеспечено равномерное распределение легирующих элементов.

Чистота: Высокая чистота с низким содержанием пор и включений предотвращает брак при обработке. Содержание кислорода < 1000 частей на миллион.

Таблица: Типичные характеристики и свойства порошков AlSi10Mg

| Параметр | Типичное значение | Роль |

|---|---|---|

| Форма частиц | Сферический >90% | Текучесть, плотность |

| Размер частиц (Ã×м) | 15-45 | Плотность, разрешение |

| Скорость потока (s/50g) | 23-27 | Уплотнение порошкового слоя |

| Кажущаяся плотность (г/см3) | 1.2-1.6 | Возможность переработки |

| Насыпная плотность (г / см³) | 2.2-2.7 | Насыпная плотность |

| Чистота | >99,5% | Уменьшение брака |

| Кислород (ppm) | <1000 | Чистое плавление |

Такие параметры, как распределение форм частиц (PSD) и соотношение Хауснера, указывают на качество порошка. Строгий контроль за газовой атомизацией приводит к последовательной согласованности партии за партией. Порошок поставляется с отчетом о составе и сертификатами анализа, действительными для конкретной партии (COA).

Поставщики порошка AlSi10Mg

Крупнейшие мировые поставщики порошков AlSi10Mg для AM включают:

AP&C

- Торговое название: Атомизированный порошок алюминия 5056

- Диапазон размеров (Ã×м): 15–45, 23–53

- Упаковка: бутылки по 5 кг в коробки по 1 метрической тонне с аргоном.

GE Additive

- Название продукта: AlSi10Mg

- Диапазон размера (мм): 15–45

- Упаковка: баллоны весом 10 кг с аргоном

Sandvik Osprey

- Продукт: Osprey AlSi10Mg

- Частицы: сферические, D50 40 мкм

- Упаковка: баллоны, заполненные аргоном

Технология LPW

- Продукт: порошок AlSi10Mg AM

- Диапазон размера (мм): 15–45

- Упаковка: 2 бутылки по 12 кг в аргоне.

SLM Solutions

- Продукт: SLM AlSi10Mg

- Диапазон размера (мм): 15–45

- Фасовка: Канистра 10 л, Флакон 2 кг

Таблица: поставщики порошка AlSi10Mg и спецификации

| Поставщик | Продукт | Размер (ДxШxВ) | Упаковка |

|---|---|---|---|

| AP&C | Атомизированный Al 5056 | 15-45 | Бутылки/коробки с Ar |

| GE Additive | AlSi10Mg | 15-45 | 10 кг баллонов с Ar |

| Sandvik Osprey | Сплав Osprey AlSi10Mg | D50 40 | Баллоны с аргоном |

| LPW | AlSi10Mg AM | 15-45 | 2-12 кг бутылки в Ar |

| SLM Solutions | SLM AlSi10Mg | 15-45 | Банки/бутылки с Ар |

Производители могут по запросу поставлять пользовательские варианты AlSi10Mg с оптимизированными фракциями или распределениями частиц.

Цены на порошок AlSi10Mg

Цена порошка AlSi10Mg для обработки AM, как правило, находится в диапазоне 90–150 долларов за кг в зависимости от количества и производителя.

Учитываемые моменты при определении цен:

- Количество порошка - цены уменьшаются при оптовых заказах из-за низкой стоимости упаковки

- Варианты составов - Незначительные добавления или оптимизации могут повысить стоимость

- Качество и сертификация - Более высокая чистота/постоянство увеличивает стоимость

- Производитель - У поставщиков премиум-уровня, как правило, более высокие цены

- Упаковка — специальная упаковка (банки, бутылки и т.д.) влияет на цену

Примерный список цен:

| Количество | Цена за кг (USD) |

|---|---|

| 1 кг | $140-200 |

| 10 кг. | $120-160 |

| 100 кг | $100-130 |

| свыше 1000 кг | $90-110 |

Стоимость доставки, налоги и любые специальные требования к сертификации могут быть добавлены к окончательной стоимости поставки. Крупные заказы OEM часто получают льготные тарифы от производителей в соответствии с договорами.

Таблица: Диапазоны цен на порошок AlSi10Mg в зависимости от объема заказа

| Количество заказа | Цена за кг (USD) |

|---|---|

| 1 кг | $140-200 |

| 10 кг. | $120-160 |

| 100 кг | $100-130 |

| свыше 1000 кг | $90-110 |

Выбор порошка AlSi10Mg

При выборе порошка AlSi10Mg необходимо учитывать следующие важные факторы:

Требования к кандидату: Такие эксплуатационные характеристики, как прочность, твёрдость, ковкость, срок эксплуатации до разрушения и т. д. Приложения могут также требовать наличия специальных сертификатов для материалов.

Переменные процесса AM: Соответствие диапазона размеров частиц, формы и распределения модели принтера, толщине слоя, мощности луча и соответствующим параметрам.

Качество и согласованность: Партии порошка со стабильными характеристиками состава, чистоты, размера частиц и т. д. имеют решающее значение для использования в производстве.

Наличие и сроки поставки: Если речь идёт о прототипах, то критическим фактором может быть доступность малых количеств, тогда как для серийного производства требуются крупные партии и стабильные долгосрочные поставки.

Цена: Цена за кг зависит от объема, стоимости доставки, прибыли поставщика и т. д. Крупные OEM-контракты имеют лучшую цену.

Техническая поддержка: Производители с богатыми техническими познаниями в области производства металлических порошков и аддитивного производства способны предоставлять рекомендации по выбору оптимального порошка.

При выборе порошка AlSi10Mg рекомендуется сотрудничать с проверенными поставщиками и объединять усилия на ранних стадиях процесса проектирования деталей AM.

Достоинства и недостатки AlSi10Mg порошка

Преимущества

- Высокая прочность с хорошей пластичностью

- Отличная коррозионная стойкость

- Легко свариваемый и обрабатываемый.

- Хорошие тепловые свойства

- Широко квалифицированный для использования в аэрокосмической промышленности

- Биосовместимый для медицинских имплантатов

Минусы

- Ниже условного предела прочности, чем сплавы AlSi7Mg и AlSi12

- Подвержены дефектам пористости во время печати

- Высокая отражательная способность требует большей мощности лазера

- Неоптимально для применения в условиях высоких температур, превышающих 150¡«C

- Дороже, чем безлегированные порошки алюминия

Часто задаваемые вопросы

В. Каков химический состав порошка AlSi10Mg?

A. Типичный состав: алюминиевая основа с 9-11% кремния и 0,2-0,45% магния. Оставшаяся часть - другие микроэлементы при <0,55% общей доли.

Q. Какова плотность AlSi10Mg и AlSi10Mg powder?

Плотность как у сыпучего сплава, так и у порошковой формы составляет приблизительно 2,67 г/см³.

Q. Каковы механические свойства деталей из AlSi10Mg, изготовленных при помощи AM?

А. Печатный AlSi10Mg обладает прочностью на разрыв 330–430 МПа, пределом текучести 215–365 МПа и удлинением 8–10% в готовом виде. Термическая обработка может далее улучшить свойства.

В. Какой размер частиц рекомендуется для порошка AlSi10Mg в АМ?

A. Чаще всего используют диапазон размеров частиц 15–45 мкм, однако распределение размеров можно оптимизировать для конкретных принтеров и требований к толщине слоя.

В. Можно ли обрабатывать/сваривать детали AlSi10Mg методом АМ?

A. Да, детали AlSi10Mg, изготовленные методом 3D-печати, могут быть обработаны и сварены традиционными методами после соответствующей термообработки для снятия напряжений.

Q. Можно ли повторно использовать порошок AlSi10Mg?

Порошок A. AlSi10Mg обычно можно перерабатывать от 5 до 10 раз, прежде чем потребуется обновление, в зависимости от процесса AM и уровня загрязнения.

Заключение

AlSi10Mg — это важный порошок алюминиевого сплава для аддитивного производства, который находит применение в аэрокосмической, автомобильной, медицинской и промышленной областях. К основным преимуществам относятся высокое отношение прочности к весу, коррозионная стойкость, отличные механические свойства и широкие сертификаты для требовательных применений.

AM обеспечивает сложные оптимизированные геометрические параметры, невозможные при литье или механической обработке. Порошок AlSi10Mg с контролируемыми параметрами частиц и составом имеет решающее значение для получения изделий без дефектов. Ведущие мировые поставщики предлагают высококачественный порошок, адаптированный для процессов AM, таких как DMLS и SLM.

Свяжитесь с нами сейчас

Пожалуйста, свяжитесь с нами, чтобы узнать последние цены на продукцию и наличие на складе.