Poudre d'alliage GH3536

La poudre d'alliage GH3536 a été conçue spécifiquement pour la fabrication additive, en utilisant des techniques d'optimisation de la composition et d'atomisation de la poudre pour obtenir des propriétés supérieures à celles des superalliages de nickel conventionnels. Les principales caractéristiques de la poudre d'alliage GH3536 sont les suivantes : Haute résistance à des températures allant jusqu'à 760¡"C (1400¡"F) Résistance à l'oxydation et à la corrosion dans des environnements difficiles Excellente résistance à la fatigue thermique et à la croissance des fissures...

Petite quantité

Approvisionnement flexible pour des centaines de produits

Aide à la personnalisation

Poudre personnalisée selon l'industrie

Envoi rapide

Par DHL Express, en toute sécurité et rapidité, directement entre vos mains.

La poudre d'alliage GH3536 a été conçue spécialement pour la fabrication additive, en utilisant des techniques d'optimisation de la composition et d'atomisation de la poudre pour obtenir des propriétés supérieures à celles des superalliages de nickel classiques. Les principales caractéristiques de la poudre d'alliage GH3536 sont les suivantes :

- Résistance élevée aux températures jusqu'à 760¡«C (1400¡«F)

- Résistance à l'oxydation et à la corrosion dans les environnements difficiles

- Excellente résistance à la fatigue thermique et à la propagation des fissures

- Bonne imprimabilité et faible porosité des pièces imprimées

- Peut être écroui pour optimiser la résistance et la ductilité

La combinaison de ses propriétés rend le GH3536 adapté aux composants de l'aérospatiale, de la production d'électricité, du pétrole et du gaz et du traitement chimique exposés à d'importantes variations de température et de contraintes. Aussi bien la fabrication de nouvelles pièces que la réparation de composants usés peuvent bénéficier de l'utilisation de cette poudre avancée.

Composition de la poudre d'alliage GH3536

Le GH3536 a une composition complexe conçue pour fournir un équilibre optimal des propriétés. La composition nominale est indiquée ci-dessous :

| élément | % en poids |

|---|---|

| Nickel (Ni) | Équilibre |

| Chrome (Cr) | 13.5 – 16.0 |

| Cobalt (Co) | 12.0 – 15.0 |

| Tungstène (W) | 5.0 – 7.0 |

| Tantale (Ta) | 3.0 – 5.0 |

| Aluminium (Al) | 2.8 – 3.8 |

| Titane (Ti) | 0.5 – 1.5 |

| Niobium (Nb) | 0.5 – 1.5 |

| Hafnium (Hf) | 0.2 – 0.8 |

| Carbone (C) | 0.05 – 0.15 |

| Bore (B) | 0.01 – 0.03 |

| Zirconium (Zr) | 0.01 – 0.05 |

Le nickel forme la matrice, tandis que des éléments tels que le chrome, le cobalt et l'aluminium améliorent la résistance à l'oxydation. Les éléments réfractaires tantale, tungstène, niobium et hafnium contribuent à la résistance à des températures élevées. Le titane et le niobium renforcent l'alliage par la formation de carbure. Des traces de carbone, bore et zirconium améliorent le durcissement par précipitation.

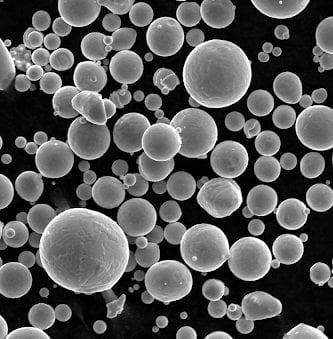

La composition de la poudre est conçue pour limiter la ségrégation et maintenir l'uniformité de la composition pendant l'impression, garantissant des propriétés cohérentes dans la pièce finale. La morphologie de la poudre sphérique améliore également la fluidité et la densité de tassement pour une bonne imprimabilité.

Propriétés de la poudre d'alliage GH3536

Le GH3536 présente une excellente combinaison de résistance, de ductilité et de résistance environnementale grâce à sa composition sur mesure et à son processus de production optimisé. Les principales propriétés sont résumées ci-dessous :

Propriétés mécaniques

| Propriété immobilière | Tel qu’imprimé | Agé |

|---|---|---|

| Résistance à la traction | 1050 - 1250 MPa (152 - 181 ksi) | 1275 - 1400 MPa (185 - 203 ksi) |

| Limite d'élasticité (déformation de 0,2 %) | 900–1100 MPa (131–160 ksi) | 1150 à 1 300 MPa (167 à 189 ksi) |

| Allongement | 25 – 35% | 16 – 22% |

| Dureté | 32 – 38 HRC | 36 – 43 CDH |

Propriétés physiques

| Propriété immobilière | Valeur typique |

|---|---|

| Densité | 8,3 g/cm3 |

| Point de fusion | 1310 °C (2390 °F) |

Propriétés thermiques

| Propriété immobilière | Température |

|---|---|

| Coefficient de dilatation thermique | 12,8 x 10-6/°C à 20-100 °C |

| Conductivité thermique | 11,4 W/m-K à 20 °C |

| Capacité calorifique massique | 0,43 J/g—‹C à 20—‹C |

Résistance à l'oxydation

- Résiste à l'oxydation dans l'air jusqu'à ~980 °C. Forme une couche d'oxyde protectrice de Cr2O3.

- Meilleure résistance à l'oxydation qu'Inconel 718 et que de nombreux autres alliages de Ni.

Résistance à la corrosion

- Excellente résistance à la corrosion par le chaud et à la sulfuration.

- Résistent à de nombreux acides organiques, chlorures, caustiques.

Autres propriétés

- Conserve sa résistance et sa ductilité après des expositions prolongées jusqu'à 760¡«C.

- Excellente résistance à la fatigue thermique. Résiste à la propagation des fissures.

- Faible coefficient de frottement et résistance au grippage.

La résistance de GH3536 à l'état vieilli dépasse celle des superalliages de nickel classiques tels que l'Inconel 718 tout en maintenant une ductilité robuste. L'alliage est plus résistant que de nombreux aciers inoxydables à hautes températures. La résistance à l'oxydation se rapproche de celle des alliages nickel-chrome comme l'Inconel 601. Globalement, GH3536 offre un équilibre exceptionnel de propriétés pour des applications critiques.

Applications de la poudre d'alliage GH3536

La combinaison de solidité, résistance à l’environnement, imprimabilité et facilité de post-traitement rend GH3536 approprié pour :

Composants aéronautiques

- Aubages de turbine, tuyères, chambres de combustion

- Pièces structurelles, train d’atterrissage

- Buses de tuyères de moteurs-fusées, propulseurs

- Structures chaudes des véhicules hypersoniques

Production d'électricité

- Pièces de la section chaude de la turbine à gaz

- Échangeurs de chaleur, récupérateurs

- Boucliers thermiques, puits thermiques

Pétrole et gaz

- Outils de forage, pièces de tête de puits

- Vannes, pompes pour les services corrosifs

Automobile

- Roues et carters de turbocompresseurs

- Composants d'échappement

Traitement chimique

- Soupapes, pompes, cuves de réaction

- Tubes d'échangeurs de chaleur

Outillage

- Moules d’injection avec refroidissement conforme

- Moules de pièces moulées sous pression, outils d'estampage à chaud

Autres

- Éléments chauffants

- Contenants de déchets radioactifs

- Fixations et ressorts spéciaux

GH3536 peut remplacer les pièces existantes fabriquées à partir de matériaux moins performants afin d'en améliorer la durabilité et l'efficacité. La poudre est également idéale pour la fabrication de nouvelles conceptions impossibles à réaliser avec les techniques de fabrication conventionnelles. Cela permet à la fois de produire de nouvelles pièces et de réparer/rénover des composants usés.

Impression de poudre d'alliage GH3536

Le GH3536 est une poudre qui peut être imprimée avec succès à l'aide d'un lit de poudre de fusion laser (L-PBF) et d'un lit de poudre de fusion à faisceau électronique (E-PBF). La morphologie de poudre sphérique assure une bonne fluidité et un bon compactage. Les considérations clés sont les suivantes :

Presse

- Technologies de lit de poudre à faisceau laser et faisceau d'électrons applicables.

- Les paramètres de procédé nécessitent un développement pour les nouvelles machines.

- Atmosphère d'enceinte à gaz inerte (argon ou azote).

Spécification de poudre

- Gama de taille des particules : 10-45 Ã×m, D50 ~ 25 Ã×m typique.

- Masse volumique apparente 2,5-3,5 g/cm3.

- Débit 25-35 s (débitmètre Hall).

Conseils d'impression

- Le préchauffage de la plaque de base à ~ 150 ° C réduit les contraintes thermiques.

- Les vitesses de numérisation courantes se situent entre 400 et 1000 mm/s.

- Entraxe des hachures : 0,08–0,12 mm pour une bonne densification.

- 100 % de poudre fraîche prête à être réutilisée.

Post-traitement

- Réduction du stress : 1080 cycles/2 h, refroidissement par air.

- Vieillissement : 760 ¡«C/8-16 h, refroidissement à l’air.

- Le pressage isostatique à chaud peut réduire davantage la porosité.

Avec l'optimisation des paramètres, des densités supérieures à 99,8 % sont possibles. La microstructure est constituée de grains fins et uniformes convenant aux applications critiques.

Spécifications de la poudre GH3536

La poudre de l'alliage GH3536 est commercialement disponible dans la distribution des tailles standard et les classes récapitulées ci-dessous. Des variations personnalisées peuvent également être produites.

| Répartition de la taille de poudre | |

|---|---|

| D10 | 10 Å |

| D50 | 25 cm |

| D90 | 45 années-lumière |

| Classes de poudre | Débit nominal | Densité apparente |

|---|---|---|

| Classe I | 25 s | 2,5 g/cm3 |

| Classe II | 28 s | 2,8 g/cm3 |

| Classe III | 32 s | 3,2 g/cm3 |

Autres spécifications :

- Morphologie sphérique avec moins de 1 % de satellites.

- Teneur en oxygène inférieure à 100 ppm.

- Sans ajout de liants ou de lubrifiants.

Chaque lot de poudre est fourni avec un certificat d'analyse détaillant la composition, les caractéristiques de la particule, le débit et autres paramètres.

Manipulation et stockage de GH3536

Pour maintenir la qualité de la poudre pendant la manutention et le stockage :

- Stockez les contenants de poudre scellés dans un endroit frais et sec. Un dessicant est recommandé.

- Évitez d'exposer la poudre à l'humidité qui peut créer des grumeaux et des problèmes d'écoulement.

- Limiter les variations de température pendant le transport et le stockage.

- Ouvrir les récipients uniquement dans une boîte à gants à atmosphère inerte ou une chambre à argon.

- Traiter immédiatement les récipients ouverts pour limiter l'oxydation. Ne pas réutiliser la poudre exposée.

- Utilisez un EPI approprié et évitez d'inhaler ou d'entrer en contact avec la peau et les yeux.

Avec une manipulation adéquate, la poudre GH3536 a une durée de conservation qui dépasse un an après la date de fabrication. La gestion des stocks selon le principe premier entré, premier sorti est recommandée.

Fiche de données de sécurité pour GH3536

En tant que poudre d'alliage contenant du nickel et d'autres éléments, les précautions de sécurité standard doivent être prises pendant la manipulation :

- Utiliser des EPI : Masque respiratoire adapté aux poussières, gants, protection pour les yeux, vêtements de protection.

- Éviter le contact cutané ou l'inhalation de poussières pendant la manutention.

- Mettre à la terre correctement tous les équipements de manutention de poudre. Des boîtes à gants à gaz inerte sont recommandées.

- Utiliser l'aspiration lors du nettoyage. Éviter de générer de la poussière dans l'air.

- Éliminez adéquatement l'excédent de poudre et nettoyez les débris.

- Consultez la fiche de sécurité (SDS) pour obtenir des informations complémentaires sur la sécurité.

La poudre de nickel est classée comme cancérigène suspecté. Respectez toutes les lois et réglementations concernant la manipulation sûre des poudres métalliques.

Inspection de poudre GH3536

Pour garantir que la poudre GH3536 répond aux exigences applicatives, les procédures d'inspection suivantes peuvent être utilisées :

Distribution de la taille des particules

- Analyse par diffraction laser (ISO 13320)

- Analyse granulométrique (ASTM B214)

Morphologie et microstructure

- Microscopie électronique à balayage

- Microscopie optique d'échantillons montés et polis

Composition de la poudre

- Spectrométrie de masse à plasma induit par couplage inductif (ASTM E1097)

- Fusion sous gaz inerte pour l’oxygène et l’azote (ASTM E1019)

Densité de la poudre

- Densité apparente (débitmètre Hall)

- Densité du taraudage (ASTM B527)

Coulance des poudres

- Débitmètre à chambre d'impact (ASTM B213)

- Analyseur de poudre de révolution

Acceptation de lot

- Échantillonnage selon la norme ASTM B215

- Vérifiez que la poudre respecte les spécifications de taille, de composition et de morphologie

Des tests doivent être réalisés pour chaque lot de poudre afin de vérifier la conformité aux normes ASTM applicables. Cela assure une alimentation en poudre de haute qualité et constante pour l'impression.

FAQ

Q : En quoi est-ce que le GH3536 est meilleur que les autres superalliages en Ni pour la fabrication additive ?

R : Le GH3536 présente une résistance plus élevée que les alliages courants comme l'Inconel 718, tout en conservant sa ductilité. La composition de la poudre et le procédé d'atomisation réduisent au minimum la ségrégation et la porosité.

Q : Est-ce que le GH3536 nécessite un pressage isostatique à chaud (HIP) après impression ?

R : Le HIP peut réduire davantage la porosité interne, mais n'est pas nécessaire pour obtenir des densités élevées (> 99,5 %) avec des paramètres AM optimisés. Le HIP peut permettre des températures de service plus élevées.

Q : Quel post-traitement est nécessaire après l'impression du GH3536 ?

R : Après l'impression, un traitement de chauffe simple à appliquer peut être utilisé pour atténuer les contraintes. Pour une résistance optimale, un traitement de chauffe de vieillissement est recommandé.

Quels sont les délais de livraison pour l'achat de poudre GH3536 ?

A : Les petites quantités peuvent être expédiées dans un délai de 2 à 4 semaines. Comptez de 3 à 5 mois pour les gros volumes de production en fonction des disponibilités.

Q : Le GH3536 contient-il de l'aluminium ou du titane qui pourraient causer des problèmes lors de l'impression ?

A: La concentration d'Al et de Ti est équilibrée afin d'éviter l'oxydation de la poudre ou une réaction excessive avec le bain de fusion pendant l'impression.

Q : Quelle distribution granulométrique est recommandée pour l'impression GH3536 ?

Une distribution avec D10 de 10 Ã×m, D50 de 25 Ã×m et D90 de 45 Ã×m procure un bon équilibre entre aptitude à couler et impression.

Q : Peut-on utiliser GH3536 pour l'impression de pièces avec des porte-à-faux et des géométries complexes ?

R : Oui, le GH3536 a démontré une excellente imprimabilité pour les pièces avec des surplombs dépassant un angle de surplomb de 45°.

Conclusion

La poudre de superalliage de nickel GH3536 offre une combinaison exceptionnelle de haute résistance, de capacité de température, de résistance à l'oxydation, d'imprimabilité et de réponse au post-traitement pour les applications exigeantes de fabrication additive dans les secteurs de l'aérospatiale, de la production d'énergie, du pétrole et du gaz, de l'automobile et de la chimie. La composition adaptée, les caractéristiques optimisées de la poudre et le potentiel pour le traitement thermique permettent d'ajuster les propriétés pour les nouvelles conceptions, ce qui n'est pas possible avec la fabrication classique. Avec des procédures de manipulation et d'impression appropriées, le GH3536 permet d'obtenir des pièces métalliques complexes et hautes performances combinant faible poids et durabilité comme jamais auparavant.

Contactez-nous

Veuillez nous contacter pour obtenir des devis récents et connaître la disponibilité des stocks.