Welkom, beste lezer! Laten we een duik nemen in de fascinerende wereld van geavanceerde materiaalpoeders. Stelt u zich eens een wereld voor waarin metalen en keramiek niet alleen vaste structuren zijn, maar kunnen worden getransformeerd tot fijne poeders met uitzonderlijke eigenschappen. Deze poeders maken de weg vrij voor baanbrekende innovaties in verschillende industrieën. Of je nu een technologieliefhebber, een ingenieur of gewoon nieuwsgierig bent, deze gids helpt je de fijne kneepjes en toepassingen van geavanceerde materiaalpoeders te begrijpen.

Overzicht van poeders voor geavanceerde materialen

Geavanceerde materiaalpoeders zijn fijngemalen metalen, keramiek en composieten met unieke fysische en chemische eigenschappen. Deze poeders zijn een integraal onderdeel van fabricageprocessen zoals additive manufacturing (3D printen), coaten en sinteren. Ze leveren superieure prestaties op het gebied van sterkte, duurzaamheid en weerstand tegen extreme omstandigheden.

Belangrijkste kenmerken van poeders voor geavanceerd materiaal:

- Hoge zuiverheid en uniforme deeltjesgrootte

- Verbeterde mechanische eigenschappen

- Uitstekende thermische en elektrische geleidbaarheid

- Hoge oppervlakte-volumeverhouding

Soorten en kenmerken van Poeders van geavanceerd materiaal

Hier volgt een gedetailleerde blik op specifieke metaalpoedermodellen, hun samenstellingen, eigenschappen en kenmerken.

| Metaal Poeder Model | Compositie | Eigenschappen | Kenmerken |

|---|---|---|---|

| Titaniumlegering (Ti-6Al-4V) | Titanium, aluminium, vanadium | Hoge sterkte, corrosiebestendigheid, biocompatibiliteit | Op grote schaal gebruikt in de ruimtevaart, medische implantaten |

| Roestvrij staal 316L | IJzer, chroom, nikkel, molybdeen | Uitstekende corrosiebestendigheid, goede mechanische eigenschappen | Ideaal voor maritieme en medische toepassingen |

| Aluminiumlegering (AlSi10Mg) | Aluminium, silicium, magnesium | Lichtgewicht, hoge thermische geleidbaarheid | Vaak gebruikt in de auto- en luchtvaartindustrie |

| Inconel 718 | Nikkel, chroom, ijzer, molybdeen, niobium | Bestand tegen hoge temperaturen, goede mechanische sterkte | Geschikt voor turbinemotoren, energiecentrales |

| Kobalt-chroom (CoCr) | Kobalt, chroom | Hoge slijtvastheid, biocompatibiliteit | Gebruikt in tandheelkundige en orthopedische implantaten |

| Koper (Cu) | Koper | Uitstekende elektrische en thermische geleidbaarheid | Gebruikt in elektrische componenten, warmtewisselaars |

| Wolfraamcarbide (WC) | Wolfraam, Koolstof | Extreem hard, slijtvast | Gebruikt in snijgereedschappen, mijnbouwmachines |

| Nikkellegering (NiCr) | Nikkel, chroom | Oxidatiebestendigheid, stabiliteit bij hoge temperaturen | Ideaal voor chemische verwerkingsapparatuur |

| Magnesiumlegering (AZ91D) | Magnesium, aluminium, zink | Lichtgewicht, goed gietbaar | Gebruikt in de auto- en elektronica-industrie |

| Boorcarbide (B4C) | Borium, koolstof | Hoge hardheid, lage dichtheid | Gebruikt in ballistisch pantser, schuurmiddelen |

Toepassingen van poeders voor geavanceerde materialen

Deze poeders vinden toepassingen op diverse gebieden, waardoor ze van onschatbare waarde zijn in de moderne technologie en industrie.

| Applicatie | Gebruikte materialen | Beschrijving |

|---|---|---|

| Lucht- en ruimtevaartcomponenten | Titaanlegeringen, Inconel | Lichtgewicht en sterke materialen voor vliegtuigonderdelen |

| Medische implantaten | Titaniumlegering, CoCr | Biocompatibele poeders voor protheses en implantaten |

| Auto-onderdelen | Aluminiumlegeringen, magnesiumlegeringen | Lichtgewicht materialen voor brandstofefficiëntie |

| 3D-printen | Roestvrij staal, aluminium, titanium | Nauwkeurige productie van complexe structuren |

| Coatings | Wolfraamcarbide, nikkellegeringen | Duurzame coatings voor slijtvastheid en corrosiebestendigheid |

| Elektronica | Koper, aluminium | Geleidende poeders voor elektronische componenten |

| Snijgereedschappen | Wolfraamcarbide, Boriumcarbide | Harde materialen voor efficiënt snijden en boren |

| Energie | Nikkel legeringen, roestvrij staal | Materialen voor turbines, brandstofcellen en batterijen |

| Verdediging | Boorcarbide, titanium | Lichtgewicht en sterke materialen voor pantsers en wapens |

| Chemische verwerking | Nikkel legeringen, roestvrij staal | Corrosiebestendige materialen voor chemische verwerking |

Specificaties, maten, kwaliteiten en normen

Bij het selecteren van poeders voor geavanceerde materialen is het cruciaal om de specificaties te bekijken om er zeker van te zijn dat ze voldoen aan de vereiste normen voor uw toepassing.

| Materiaal | Deeltjesgroottebereik | Rangen | Standaarden |

|---|---|---|---|

| Titaniumlegering (Ti-6Al-4V) | 15-45 µm, 45-100 µm | Rang 23 | ASTM F1472 |

| Roestvrij staal 316L | 15-45 µm, 45-100 µm | AISI 316L | ASTM A276 |

| Aluminiumlegering (AlSi10Mg) | 20-63 µm | A360, A380 | ASTM B85 |

| Inconel 718 | 15-53 µm | UNS N07718 | ASTM B637 |

| Kobalt-chroom (CoCr) | 20-50 µm | F75 | ASTM F1537 |

| Koper (Cu) | 10-50 µm | C11000 | ASTM B170 |

| Wolfraamcarbide (WC) | 1-5 µm, 5-15 µm | – | ISO 9001 |

| Nikkellegering (NiCr) | 15-45 µm | – | ASTM B333 |

| Magnesiumlegering (AZ91D) | 30-50 µm | AZ91D | ASTM B93/B93M |

| Boorcarbide (B4C) | 1-10 µm | – | MIL-PRF-9954B |

Leveranciers en prijsinformatie

De markt voor geavanceerde materiaalpoeders is divers, met verschillende leveranciers die een reeks producten aanbieden. De prijzen kunnen variëren op basis van het materiaal, de hoeveelheid en de specificaties.

| Provider | Materiaal | Prijsklasse (per kg) | Opmerkingen |

|---|---|---|---|

| Höganäs AB | Roestvrij staal, koper | $50 – $200 | Wereldwijde leverancier met een breed portfolio |

| Timmerman Technologie | Titaan, nikkellegeringen | $100 – $500 | Hoogwaardige legeringen voor diverse industrieën |

| Sandvik | Wolfraamcarbide, Inconel | $200 – $800 | Gespecialiseerd in harde en supergelegeerde poeders |

| ATI Metalen | Titaanlegeringen, roestvrij staal | $150 – $600 | Bekend om hoogwaardige ruimtevaartmaterialen |

| GKN Hoeganaes | Aluminium, ijzerlegeringen | $40 – $180 | Marktleider in metaalpoeders voor additieve productie |

| Eramet | Nikkel, kobaltlegeringen | $120 – $400 | Richt zich op energie en industriële toepassingen |

| Kennametal | Wolfraamcarbide, Boriumcarbide | $250 – $900 | Biedt slijtvaste materialen voor snijgereedschappen |

| Valimet | Aluminiumlegeringen | $80 – $250 | Levert sferische aluminium poeders |

| HC Starck | Titanium, Tantaal | $130 – $550 | Gespecialiseerd in vuurvaste metalen |

| Aubert & Duval | Nikkel legeringen, roestvrij staal | $150 – $500 | Levert hoogwaardige materialen voor kritische toepassingen |

Voor- en nadelen: geavanceerde materiaalpoeders vergelijken

Inzicht in de voordelen en beperkingen van elk materiaal is cruciaal om een weloverwogen beslissing te kunnen nemen.

| Materiaal | Voordelen | Nadelen |

|---|---|---|

| Titaniumlegering (Ti-6Al-4V) | Hoge sterkte-gewichtsverhouding, corrosiebestendigheid, biocompatibiliteit | Duur, moeilijk te bewerken |

| Roestvrij staal 316L | Corrosiebestendigheid, goede mechanische eigenschappen, biocompatibiliteit | Zwaarder dan aluminium en titanium |

| Aluminiumlegering (AlSi10Mg) | Lichtgewicht, goede thermische geleidbaarheid, kosteneffectief | Lagere sterkte vergeleken met titanium |

| Inconel 718 | Bestand tegen hoge temperaturen, goede mechanische sterkte | Hoge kosten, moeilijk te bewerken |

| Kobalt-chroom (CoCr) | Hoge slijtvastheid, biocompatibiliteit | Duur, beperkte bewerkbaarheid |

| Koper (Cu) | Uitstekende elektrische en thermische geleidbaarheid, kosteneffectief | Lagere mechanische sterkte, gevoelig voor oxidatie |

| Wolfraamcarbide (WC) | Extreme hardheid, slijtvastheid | Broos, hoge kosten |

| Nikkellegering (NiCr) | Oxidatiebestendigheid, stabiliteit bij hoge temperaturen | Duur, moeilijk te verwerken |

| Magnesiumlegering (AZ91D) | Lichtgewicht, goed gietbaar | Corrosiegevoelig, lagere mechanische sterkte |

| Boorcarbide (B4C) | Hoge hardheid, lage dichtheid | Broos, duur |

Geavanceerde materiaalpoeders in additieve productie

Additive manufacturing, of 3D-printen, heeft een revolutie teweeggebracht in de manier waarop we complexe onderdelen produceren. Geavanceerde materiaalpoeders spelen een centrale rol in deze technologie, waardoor ingewikkelde ontwerpen met superieure materiaaleigenschappen kunnen worden gemaakt.

Belangrijkste voordelen van het gebruik van geavanceerde materiaalpoeders bij 3D printen:

- Nauwkeurig: Hoge nauwkeurigheid bereiken in complexe geometrieën.

- Aanpassing: Materiaaleigenschappen afstemmen op specifieke behoeften.

- Efficiëntie: Minder afval vergeleken met traditionele productie.

- Snelheid: Versnel de tijdlijnen voor prototyping en productie.

Samenstelling van poeders van geavanceerd materiaal

Inzicht in de samenstelling van poeders voor geavanceerde materialen is essentieel voor het selecteren van het juiste materiaal voor uw toepassing. De unieke mix van elementen in elk poeder draagt bij aan de specifieke eigenschappen ervan.

Titaniumlegering (Ti-6Al-4V)

- Samenstelling: 90% Titaan (Ti), 6% Aluminium (Al), 4% Vanadium (V)

- Belangrijkste eigenschappen: Hoge sterkte-gewichtsverhouding, corrosiebestendigheid, uitstekende weerstand tegen vermoeiing

- Toepassingen: Ruimtevaartonderdelen, medische implantaten, hoogwaardige onderdelen

Roestvrij staal 316L

- Samenstelling: 16% Chroom (Cr), 10% Nikkel (Ni), 2% Molybdeen (Mo), saldo IJzer (Fe)

- Belangrijkste eigenschappen: Uitstekende corrosiebestendigheid, goede mechanische sterkte, bestand tegen hoge temperaturen

- Toepassingen: Mariene omgevingen, medische apparatuur, voedselverwerkingsapparatuur

Aluminiumlegering (AlSi10Mg)

- Samenstelling: 90% Aluminium (Al), 10% Silicium (Si), 0.3% Magnesium (Mg)

- Belangrijkste eigenschappen: Lichtgewicht, goede thermische en elektrische geleidbaarheid, hoge sterkte

- Toepassingen: Auto-onderdelen, ruimtevaartonderdelen, industriële machines

Inconel 718

- Samenstelling: 50% Nikkel (Ni), 19% Chroom (Cr), 5% Molybdeen (Mo), 3% Niobium (Nb), saldo IJzer (Fe)

- Belangrijkste eigenschappen: Bestand tegen hoge temperaturen en oxidatie, goede mechanische sterkte

- Toepassingen: Turbinemotoren, ruimtevaarttoepassingen, omgevingen met hoge druk

Kobalt-chroom (CoCr)

- Samenstelling: 60% Kobalt (Co), 30% Chroom (Cr), 10% Molybdeen (Mo)

- Belangrijkste eigenschappen: Hoge slijtvastheid, biocompatibiliteit, hoge hardheid

- Toepassingen: Tandheelkundige implantaten, orthopedische prothesen, slijtagegevoelige onderdelen

Koper (Cu)

- Samenstelling: 99% Koper (Cu), sporen van onzuiverheden

- Belangrijkste eigenschappen: Uitstekende elektrische en thermische geleidbaarheid, vervormbaarheid

- Toepassingen: Elektrische bedrading, warmtewisselaars, elektronica

Wolfraamcarbide (WC)

- Samenstelling: 94% Wolfraam (W), 6% Koolstof (C)

- Belangrijkste eigenschappen: Extreme hardheid, hoge slijtvastheid, hoog smeltpunt

- Toepassingen: Snijgereedschappen, mijnbouwmachines, industriële schuurmiddelen

Nikkellegering (NiCr)

- Samenstelling: 75% Nikkel (Ni), 15% Chroom (Cr), sporen van andere elementen

- Belangrijkste eigenschappen: Stabiliteit bij hoge temperatuur, oxidatiebestendigheid, goede mechanische eigenschappen

- Toepassingen: Apparatuur voor chemische verwerking, ovenonderdelen, gasturbines

Magnesiumlegering (AZ91D)

- Samenstelling: 90% Magnesium (Mg), 9% Aluminium (Al), 1% Zink (Zn)

- Belangrijkste eigenschappen: Lichtgewicht, goed gietbaar, hoge sterkte-gewichtsverhouding

- Toepassingen: Auto-onderdelen, ruimtevaartonderdelen, elektronische behuizingen

Boorcarbide (B4C)

- Samenstelling: 80% Boron (B), 20% Koolstof (C)

- Belangrijkste eigenschappen: Hoge hardheid, lage dichtheid, uitstekende slijtvastheid

- Toepassingen: Ballistische bepantsering, schuurmiddelen, kernreactoren

Kenmerken van poeders van geavanceerd materiaal

De eigenschappen van geavanceerde materiaalpoeders spelen een cruciale rol bij het bepalen van hun geschiktheid voor specifieke toepassingen. Hier volgt een nadere blik op hun bepalende eigenschappen:

Mechanische eigenschappen

- Sterkte: Hoe goed een materiaal krachten kan weerstaan zonder te breken. De extreme hardheid van wolfraamcarbide maakt het bijvoorbeeld ideaal voor snijgereedschappen, terwijl een titaniumlegering een hoge sterkte biedt bij een lagere dichtheid.

- Taaiheid: Het vermogen van een materiaal om energie te absorberen en te vervormen zonder te breken. Materialen zoals Inconel 718 blinken hier uit, vooral bij hoge temperaturen.

Thermische eigenschappen

- Geleidbaarheid: Het vermogen om warmte of elektriciteit te geleiden. Koper is koploper op het gebied van thermische en elektrische geleiding, terwijl wolfraamcarbide en boriumcarbide een hoog smeltpunt hebben en worden gebruikt in toepassingen met hoge temperaturen.

- Uitbreiding: Hoeveel een materiaal uitzet als de temperatuur verandert. Materialen die worden gebruikt in de ruimtevaart en elektronica hebben een lage thermische uitzetting nodig om maatvast te blijven.

Chemische eigenschappen

- Corrosiebestendigheid: Het vermogen om bestand te zijn tegen aantasting door chemicaliën of omgevingsfactoren. Roestvrij staal 316L en kobalt-chroom zijn zeer corrosiebestendig, waardoor ze geschikt zijn voor ruwe omgevingen.

- Reactiviteit: Hoe een materiaal reageert met andere stoffen. Magnesiumlegeringen kunnen bijvoorbeeld gevoelig zijn voor corrosie als ze niet goed worden behandeld.

Fysieke eigenschappen

- dichtheid: De massa per volume-eenheid van een materiaal. Magnesiumlegeringen staan bekend om hun lage dichtheid, waardoor ze nuttig zijn in toepassingen waar gewichtsvermindering essentieel is.

- Hardheid: De weerstand tegen oppervlaktevervorming. De hoge hardheid van boriumcarbide is gunstig voor slijtvaste toepassingen.

Voordelen en beperkingen van poeders voor geavanceerde materialen

Om het juiste materiaal poeder te kiezen, moet je de voordelen afwegen tegen de mogelijke beperkingen. Hier volgt een vergelijking van verschillende materialen op basis van hun voor- en nadelen:

Titaniumlegering (Ti-6Al-4V)

- Voordelen: Hoge sterkte-gewichtsverhouding, uitstekende corrosiebestendigheid, biocompatibiliteit.

- Beperkingen: Duur, moeilijk te bewerken.

Roestvrij staal 316L

- Voordelen: Uitstekende corrosiebestendigheid, goede mechanische eigenschappen, biocompatibiliteit.

- Beperkingen: Zwaarder vergeleken met aluminium en titanium, duurder dan sommige alternatieven.

Aluminiumlegering (AlSi10Mg)

- Voordelen: Lichtgewicht, goede thermische geleidbaarheid, kosteneffectief.

- Beperkingen: Lagere sterkte in vergelijking met titanium, minder geschikt voor toepassingen met hoge druk.

Inconel 718

- Voordelen: Bestand tegen hoge temperaturen en oxidatie, goede mechanische sterkte.

- Beperkingen: Hoge kosten, moeilijk te bewerken.

Kobalt-chroom (CoCr)

- Voordelen: Hoge slijtvastheid, biocompatibiliteit.

- Beperkingen: Duur, moeilijk te verwerken.

Koper (Cu)

- Voordelen: Uitstekende elektrische en thermische geleidbaarheid, relatief lage kosten.

- Beperkingen: Lagere mechanische sterkte, gevoelig voor oxidatie.

Wolfraamcarbide (WC)

- Voordelen: Extreme hardheid, uitstekende slijtvastheid.

- Beperkingen: Broos, hoge kosten.

Nikkellegering (NiCr)

- Voordelen: Stabiliteit bij hoge temperatuur, weerstand tegen oxidatie.

- Beperkingen: Duur, moeilijk te verwerken.

Magnesiumlegering (AZ91D)

- Voordelen: Lichtgewicht, goede gietbaarheid.

- Beperkingen: Corrosiegevoelig, lagere mechanische sterkte.

Boorcarbide (B4C)

- Voordelen: Hoge hardheid, lage dichtheid.

- Beperkingen: Broos, duur.

Geavanceerde materiaalpoeders in additieve productie

Additive manufacturing, of 3D-printen, heeft een revolutie teweeggebracht in de manier waarop we complexe onderdelen produceren. Geavanceerde materiaalpoeders spelen een centrale rol in deze technologie, waardoor ingewikkelde ontwerpen met superieure materiaaleigenschappen kunnen worden gemaakt.

Belangrijkste voordelen van het gebruik van geavanceerde materiaalpoeders bij 3D printen

- Nauwkeurig: Hoge nauwkeurigheid bereiken in complexe geometrieën. Geavanceerde materiaalpoeders waarmee ingewikkelde onderdelen kunnen worden gemaakt die met traditionele productiemethoden een uitdaging zouden vormen.

- Aanpassing: De materiaaleigenschappen aanpassen aan specifieke behoeften. Verschillende poeders kunnen gecombineerd of behandeld worden om de gewenste eigenschappen te verkrijgen, zoals verhoogde sterkte of verbeterde thermische weerstand.

- Efficiëntie: Minder afval vergeleken met traditionele productie. Additive manufacturing bouwt objecten laag voor laag op, waardoor materiaalverspilling wordt geminimaliseerd en dure poeders efficiënt kunnen worden gebruikt.

- Snelheid: Versnellen van prototyping en productietijdlijnen. Geavanceerde poeders maken een snelle productie van prototypes en eindproducten mogelijk, wat het ontwikkelingsproces versnelt en de time-to-market verkort.

FAQ

Hier is een handige FAQ-sectie voor veelgestelde vragen over geavanceerde materiaalpoeders:

| Vraag | Antwoord |

|---|---|

| Waar worden geavanceerde materiaalpoeders voor gebruikt? | Geavanceerde materiaalpoeders worden gebruikt in verschillende toepassingen, zoals ruimtevaart, medische implantaten, auto-onderdelen en 3D-printen. Ze bieden verbeterde prestatiekenmerken zoals hoge sterkte, laag gewicht en uitstekende thermische weerstand. |

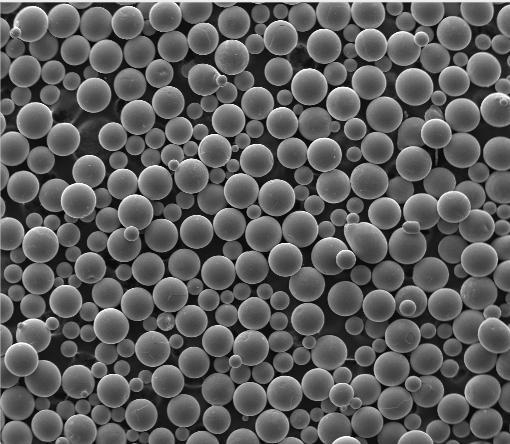

| Hoe worden metaalpoeders geproduceerd? | Metaalpoeders worden geproduceerd via processen zoals verstuiving, mechanisch malen en chemische reductie. Elke methode beïnvloedt de deeltjesgrootte, vorm en distributie van het poeder, wat de prestaties in toepassingen beïnvloedt. |

| Wat is het verschil tussen bolvormige en onregelmatige poeders? | Bolvormige poeders hebben een ronde vorm die de vloeibaarheid en verpakkingsdichtheid verbetert, waardoor ze ideaal zijn voor additieve productie. Onregelmatige poeders daarentegen kunnen gebruikt worden in traditionele poedermetallurgieprocessen, maar kunnen leiden tot ongelijkmatige pakking en vloeiproblemen. |

| Hoe kies ik het juiste poeder voor mijn toepassing? | De keuze van het juiste poeder hangt af van factoren zoals de eigenschappen van het materiaal (bv. sterkte, geleidbaarheid), het fabricageproces en de beoogde toepassing. Overweeg de specifieke vereisten van je project en overleg met leveranciers om het beste poeder te selecteren. |

| Zijn er veiligheidsproblemen bij het werken met poeders van geavanceerd materiaal? | Ja, veiligheid is cruciaal bij het werken met poeders van geavanceerd materiaal. Veel poeders kunnen gevaarlijk zijn als ze worden ingeademd of ingeslikt, en sommige kunnen reageren met vocht of andere chemicaliën. Volg altijd de veiligheidsrichtlijnen, gebruik de juiste beschermingsmiddelen en zorg voor goede ventilatie. |

| Kunnen poeders van geavanceerde materialen worden gerecycled? | Ja, veel poeders van geavanceerde materialen kunnen worden gerecycled. Overtollig poeder van additieve productie kan bijvoorbeeld vaak worden hergebruikt. Recyclingprocessen variëren echter |

Over 3DP mETAL

Productcategorie

NEEM CONTACT OP

Vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht gaan we met een heel team uw aanvraag verwerken.