Stel je een wereld voor waarin complexe, lichtgewicht metalen onderdelen laag voor laag uit een digitaal bestand kunnen worden getoverd, met minimaal afval. Dit is geen sciencefiction; het is de realiteit van additieve aluminiumproductie (AM), ook bekend als 3D-printen voor metalen.

Deze revolutionaire technologie verandert industrieën zoals lucht- en ruimtevaart, auto's en consumentengoederen en biedt een schat aan voordelen voor ontwerpers, ingenieurs en fabrikanten. Maar hoe werkt het precies? Wat zijn de verschillende benaderingen en wat zijn de opwindende toepassingen van aluminium AM? Zet je schrap, want we staan op het punt om ons te verdiepen in de fascinerende wereld van het metaal maken uit dunne lucht.

Gewoon Aluminium additieve productie Methoden

Aluminium AM is geen pasklare oplossing. Er zijn verschillende technieken die strijden om de overhand te krijgen, elk met zijn eigen sterke punten en beperkingen. Laten we eens kijken naar de drie meest prominente spelers in dit spel van metallic printen:

- Selectief lasersmelten (SLM): Stel je een krachtige laser voor die werkt als een virtuele beeldhouwer. Bij SLM smelt een laserstraal selectief laagje voor laagje aluminiumpoeder, waarbij nauwkeurig een digitale blauwdruk wordt gevolgd. Deze methode is ongelooflijk nauwkeurig en gedetailleerd, waardoor het ideaal is voor ingewikkelde onderdelen met hoge prestaties. Denk aan lichtgewicht luchtvaartonderdelen met complexe interne structuren - prestaties die onmogelijk zijn met traditionele productie.

Aan SLM hangt echter een stevig prijskaartje. De krachtige lasers en nauwgezette procesbesturing leiden tot lagere printsnelheden en hogere kosten in vergelijking met andere methoden. Bovendien kunnen restspanningen door de snelle stolling van het metaal soms problemen opleveren.

- Elektronenstraalsmelten (EBM): Als lasers de delicate kunstenaars zijn in de AM-wereld, dan zijn elektronenbundels de industriële werkpaarden. EBM gebruikt een geconcentreerde bundel elektronen in een vacuümkamer om aluminiumpoeder te smelten. Deze methode biedt verschillende voordelen: een snellere opbouw vergeleken met SLM en de mogelijkheid om een breder scala aan aluminiumlegeringen te verwerken, waaronder die met een hoger smeltpunt.

EBM heeft echter ook nadelen. De vacuümomgeving maakt de opstelling complexer en het proces kan gevoelig zijn voor kromtrekken door de hoge temperaturen. Bovendien kan de oppervlakteafwerking ruwer zijn dan bij SLM, waardoor extra nabewerkingsstappen nodig zijn.

- Binder Jet Additive Manufacturing (BJAM): Hier worden de dingen wat onconventioneler. BJAM gebruikt een vloeibaar bindmiddel om laag voor laag selectief aluminium poederdeeltjes aan elkaar te lijmen. Na het printen ondergaat het onderdeel een debinding- en sinterproces om het bindmiddel te verwijderen en de metaaldeeltjes samen te smelten.

BJAM biedt verschillende voordelen. Het is aanzienlijk sneller en goedkoper dan SLM en EBM, waardoor het een goede optie is voor prototyping of niet-kritische toepassingen. Bovendien kan het grotere bouwvolumes aan, waardoor grotere onderdelen gemaakt kunnen worden.

Het nadeel? BJAM onderdelen hebben meestal lagere mechanische eigenschappen in vergelijking met SLM of EBM onderdelen. Bovendien kunnen de nabewerkingsstappen tijdrovend zijn en de totale productietijd verlengen.

De juiste methode kiezen: De keuze voor de ideale AM-techniek hangt af van je specifieke behoeften. Als precisie en sterkte van het grootste belang zijn, is SLM misschien de beste keuze. Als snelheid en kosten het belangrijkst zijn, is BJAM een goede optie. EBM houdt het midden tussen snelheid en sterkte. Overleg met een AM-expert kan je helpen bij deze beslissing en de methode kiezen die het beste past bij jouw toepassing.

De winnende formule: Aluminiumlegeringen voor AM

Niet alle aluminiumlegeringen zijn geschikt voor AM. Traditionele giet- of smeedlegeringen zijn misschien niet zo geschikt voor de snelle opwarm- en afkoelcycli van het printproces. Hier zijn enkele belangrijke overwegingen bij het selecteren van aluminiumlegeringen voor AM:

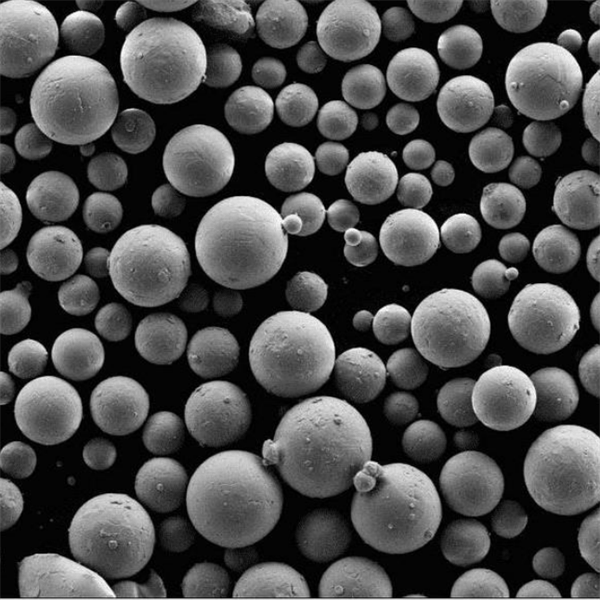

- Poeder kenmerken: Het aluminiumpoeder dat voor AM wordt gebruikt, moet zeer bolvormig zijn en vrij stromen om een soepele laagvorming te garanderen. Onregelmatig gevormde deeltjes kunnen leiden tot inconsistenties en defecten in het uiteindelijke onderdeel.

- Gedrag van smeltbad: Bepaalde legeringen zijn vatbaarder voor scheuren tijdens het printproces door de snelle stolling. Legeringen met elementen als silicium of magnesium kunnen de scheurvastheid verbeteren.

- Vereisten voor nabewerking: Sommige legeringen vereisen een uitgebreide warmtebehandeling of heet isostatisch persen (HIP) om de gewenste mechanische eigenschappen te krijgen. Deze extra stappen kunnen de totale kosten en productietijd verhogen.

Populaire keuzes voor aluminium AM zijn onder andere:

- AlSi10Mg: Deze veelzijdige legering biedt een goede balans tussen sterkte, vervormbaarheid en bedrukbaarheid. Het wordt vaak gebruikt voor toepassingen als auto-onderdelen, beugels en behuizingen.

- F357: Deze aluminiumlegering met hoge sterkte wordt toegepast in veeleisende omgevingen zoals luchtvaart en defensie. Het heeft uitstekende mechanische eigenschappen, maar vereist een zorgvuldige procesbeheersing om scheuren te voorkomen.

- AA2024: Deze veelgebruikte legering biedt een goede sterkte-gewichtsverhouding. Het is echter gevoeliger voor scheuren in vergelijking met andere opties en kan nabewerking vereisen voor kritieke

Toepassingen van Aluminium additieve productie

Aluminium AM is niet alleen een technologisch hoogstandje; het is een game-changer voor verschillende industrieën. Hier is een glimp van hoe deze technologie een vlucht neemt in verschillende sectoren:

Lucht- en ruimtevaart: Gewicht besparen is een eeuwige zoektocht in de luchtvaartindustrie. Elke gram die wordt bespaard, vertaalt zich in een hogere brandstofefficiëntie en laadvermogen. Aluminium AM past perfect bij deze missie.

- Complexe, lichtgewicht componenten: Stel je ingewikkelde rasterstructuren voor die enorm sterk zijn en toch een minimaal gewicht hebben. AM kan zulke onderdelen maken voor vliegtuigvleugels, motorsteunen en andere kritieke onderdelen. Dit vertaalt zich in lichtere, zuinigere vliegtuigen met een groter bereik.

- Snelle prototyping en aanpassing: Het ontwikkelen en testen van nieuwe vliegtuigontwerpen gaat traditioneel gepaard met lange doorlooptijden en dure tooling. AM maakt snelle prototypes van onderdelen mogelijk, waardoor ingenieurs ontwerpen snel kunnen aanpassen en optimaliseren. Bovendien kan AM worden gebruikt om onderdelen op maat te maken voor specifieke toepassingen, een zegen voor onderhoud en reparatie.

Automobiel: De race om lichtere, zuinigere voertuigen wordt steeds heviger en aluminium AM loopt voorop.

- Prestatieonderdelen: Sterke, lichtgewicht onderdelen zoals zuigers, drijfstangen en ophangingsonderdelen kunnen worden gemaakt met behulp van AM. Dit leidt tot betere prestaties, een betere wegligging en een lager brandstofverbruik.

- Consolidatie en ontwerpvrijheid: Met AM kunnen meerdere onderdelen worden samengevoegd tot een enkel, lichter onderdeel. Dit vermindert niet alleen het gewicht, maar vereenvoudigt ook het assemblageproces. Daarnaast maakt de ontwerpvrijheid die AM biedt het mogelijk om onderdelen te maken met complexe geometrieën die onmogelijk zouden zijn met traditionele productietechnieken.

Consumptiegoederen: Aluminium AM wordt niet alleen gebruikt in ruimteschepen en raceauto's, maar ook in alledaagse producten.

- Aangepaste protheses en implantaten: Stelt u zich eens voor: gepersonaliseerde protheses en implantaten die perfect passen bij de anatomie van de patiënt. Met AM kunnen zulke ingewikkelde, op maat gemaakte medische hulpmiddelen worden gemaakt, waardoor de resultaten voor de patiënt en de kwaliteit van leven verbeteren.

- Luxe en hoogwaardige producten: Van lichtgewicht, sterke fietsframes tot op maat gemaakte sportartikelen, AM doet zijn intrede op de high-end consumentenmarkt. De mogelijkheid om unieke, complexe ontwerpen te maken is een grote aantrekkingskracht voor deze toepassingen.

Naast deze voorbeelden breiden de toepassingen van aluminium AM zich voortdurend uit. Van medische apparatuur tot architecturale componenten, deze technologie verlegt de grenzen van wat mogelijk is.

Voordelen en overwegingen

Hoewel aluminium AM een overvloed aan voordelen biedt, zijn er ook enkele factoren die je in overweging moet nemen voor je de sprong waagt. Hier volgt een evenwichtig overzicht van de voor- en nadelen:

Voordelen:

- Ontwerpvrijheid: In tegenstelling tot traditionele productiemethoden biedt AM bijna onbeperkte ontwerpmogelijkheden. Complexe geometrieën, interne kanalen en lichtgewicht structuren zijn allemaal haalbaar met AM.

- Lichtgewicht: De mogelijkheid om onderdelen te maken met een hoge sterkte-gewichtsverhouding is een groot voordeel voor industrieën als de lucht- en ruimtevaart en de auto-industrie. Lichtere onderdelen zorgen voor een efficiënter brandstofverbruik, betere prestaties en een groter laadvermogen.

- Snelle prototyping: Met AM kunnen snel prototypes worden gemaakt, waardoor het ontwerp- en ontwikkelingsproces wordt versneld. Dit kan de time-to-market van nieuwe producten aanzienlijk verkorten.

- Minder afval: Traditionele productie gaat vaak gepaard met veel materiaalafval. AM maakt daarentegen gebruik van een gelaagde aanpak, waardoor afval wordt geminimaliseerd en het een duurzamere optie is.

- Personalisatie en massapersonalisatie: Met AM kunnen op maat gemaakte onderdelen en producten worden gemaakt die voldoen aan individuele behoeften en voorkeuren. Dit opent deuren voor nieuwe bedrijfsmodellen en klantervaringen.

Overwegingen:

- Kosten: Hoewel de kosten dalen, kan AM nog steeds een relatief dure technologie zijn in vergelijking met traditionele massaproductie.

- Snelheid en omvang opbouwen: Het bouwen van complexe onderdelen met AM kan een tijdrovend proces zijn. Bovendien zijn de bouwvolumes vaak beperkt in vergelijking met traditionele technieken.

- Afwerking oppervlak: Afhankelijk van de gekozen methode kunnen voor de oppervlakteafwerking van AM-processen extra nabewerkingsstappen nodig zijn.

- Nabewerking: Sommige AM processen vereisen nabewerkingsstappen zoals warmtebehandeling of heet isostatisch persen om de gewenste mechanische eigenschappen te verkrijgen. Deze stappen kunnen de totale productietijd en -kosten verlengen.

- Beperkte materiaalkeuze: Hoewel het aantal aluminiumlegeringen dat beschikbaar is voor AM toeneemt, is het nog steeds niet zo uitgebreid als de legeringen die worden gebruikt bij traditionele productie.

Ondanks deze overwegingen zijn de voordelen van aluminium AM onmiskenbaar. Naarmate de technologie zich verder ontwikkelt en de kosten dalen, kunnen we verwachten dat deze technologie nog wijder verbreid zal raken en een revolutie teweeg zal brengen in de manier waarop we producten ontwerpen, ontwikkelen en produceren in verschillende industrieën.

De toekomst van Aluminium additieve productie

De toekomst van aluminium AM is rooskleurig, met opwindende mogelijkheden aan de horizon. Hier zijn enkele trends om in de gaten te houden:

- Lagere kosten en snellere bouwtijden: Naarmate de technologie zich verder ontwikkelt en de productievolumes toenemen, kunnen we verwachten dat AM kosteneffectiever en sneller wordt. Dit zal nieuwe toepassingen voor AM mogelijk maken, waardoor het een haalbare optie wordt voor een breder scala aan producten en industrieën.

- Afdrukken op meerdere materialen: De mogelijkheid om verschillende materialen te combineren binnen één AM-proces is een toekomstige mogelijkheid. Dit zou het mogelijk kunnen maken om onderdelen te maken met unieke combinaties van eigenschappen, zoals hoge sterkte en geleidbaarheid.

- Hybride productie: AM kan worden geïntegreerd met traditionele productietechnieken om best-of-both-worlds oplossingen te creëren. Complexe interne structuren kunnen bijvoorbeeld worden geprint met behulp van AM, terwijl eenvoudigere externe geometrieën traditioneel kunnen worden vervaardigd.

- Standaardisatie en kwalificatie: Naarmate het gebruik van AM toeneemt, groeit de behoefte aan gestandaardiseerde processen en kwalificatieprocedures. Dit zorgt voor een consistente kwaliteit en betrouwbaarheid van AM onderdelen voor kritische toepassingen.

- Duurzaamheid: De inherente efficiëntie en het verminderde afval in verband met AM maken het een aantrekkelijke optie vanuit het oogpunt van duurzaamheid. Bovendien kan AM worden gebruikt om lichtere onderdelen te maken, wat kan bijdragen aan een lager energieverbruik tijdens het gebruik van het product.

De toekomst van aluminium AM is een gezamenlijke inspanning. Materiaalwetenschappers, ingenieurs, machinefabrikanten en softwareontwikkelaars spelen allemaal een cruciale rol in het verleggen van de grenzen van deze technologie. Naarmate deze samenwerking intensiever wordt, kunnen we de komende jaren nog meer baanbrekende ontwikkelingen verwachten.

FAQ

Hier zijn enkele veelgestelde vragen (FAQ's) over additieve aluminiumproductie om wat licht te werpen op deze opwindende technologie:

V: Wat zijn de voordelen van aluminium AM ten opzichte van traditionele productie?

A: Aluminium AM biedt verschillende voordelen, waaronder ontwerpvrijheid, lichtgewicht, snelle prototyping, minder afval en maatwerk. Traditionele productietechnieken kunnen in deze aspecten beperkt zijn.

V: Wat zijn de beperkingen van aluminium AM?

A: De huidige beperkingen van aluminium AM zijn onder andere de hogere kosten in vergelijking met massaproductie, tragere bouwsnelheden en beperkte bouwvolumes, potentiële problemen met de oppervlakteafwerking en vereisten voor nabewerking. Bovendien is de selectie van aluminiumlegeringen voor AM nog steeds in ontwikkeling.

V: Welke industrieën gebruiken aluminium AM?

A: Aluminium AM vindt toepassingen in verschillende industrieën, waaronder ruimtevaart, auto's, consumptiegoederen, medische apparatuur en architectuur.

V: Is aluminium AM geschikt voor massaproductie?

A: Hoewel het momenteel niet de meest kosteneffectieve optie voor massaproductie is, wordt aluminium AM steeds haalbaarder voor kleinere productieseries of toepassingen waarbij de voordelen van ontwerpvrijheid en lichtgewicht zwaarder wegen dan de kostenoverwegingen. Naarmate de technologie voortschrijdt en de kosten dalen, kan AM in de toekomst een meer gangbare optie voor massaproductie worden.

V: Wat is de toekomst van aluminium AM?

A: De toekomst van aluminium AM is veelbelovend. We kunnen vooruitgang verwachten op het gebied van lagere kosten, snellere bouwtijden, printen van meerdere materialen, hybride productie en standaardisatie. Daarnaast zullen duurzaamheidsoverwegingen waarschijnlijk een belangrijke rol spelen in de toekomstige ontwikkeling van deze technologie.

Kortom, aluminium additive manufacturing verandert de manier waarop we metalen onderdelen ontwerpen en produceren. Met zijn unieke mogelijkheden en voortdurend veranderend potentieel is aluminium AM klaar om een vlucht te nemen in verschillende industrieën en de toekomst van metaalproductie vorm te geven.

Over 3DP mETAL

Productcategorie

NEEM CONTACT OP

Vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht gaan we met een heel team uw aanvraag verwerken.