Overzicht van Keramisch gevoerde inductiekroezen

Bij het smelten en raffineren van metalen kan de kwaliteit van de smeltkroes die u gebruikt een wereld van verschil maken. Of je nu een industriële fabrikant bent of een onderzoeker in een lab, een keramisch beklede inductiekroes biedt een niveau van precisie, efficiëntie en duurzaamheid dat moeilijk te overtreffen is. Maar wat is een keramisch gevoerde inductiekroes? Hoe werkt het en waarom is het de beste keuze voor uw specifieke behoeften?

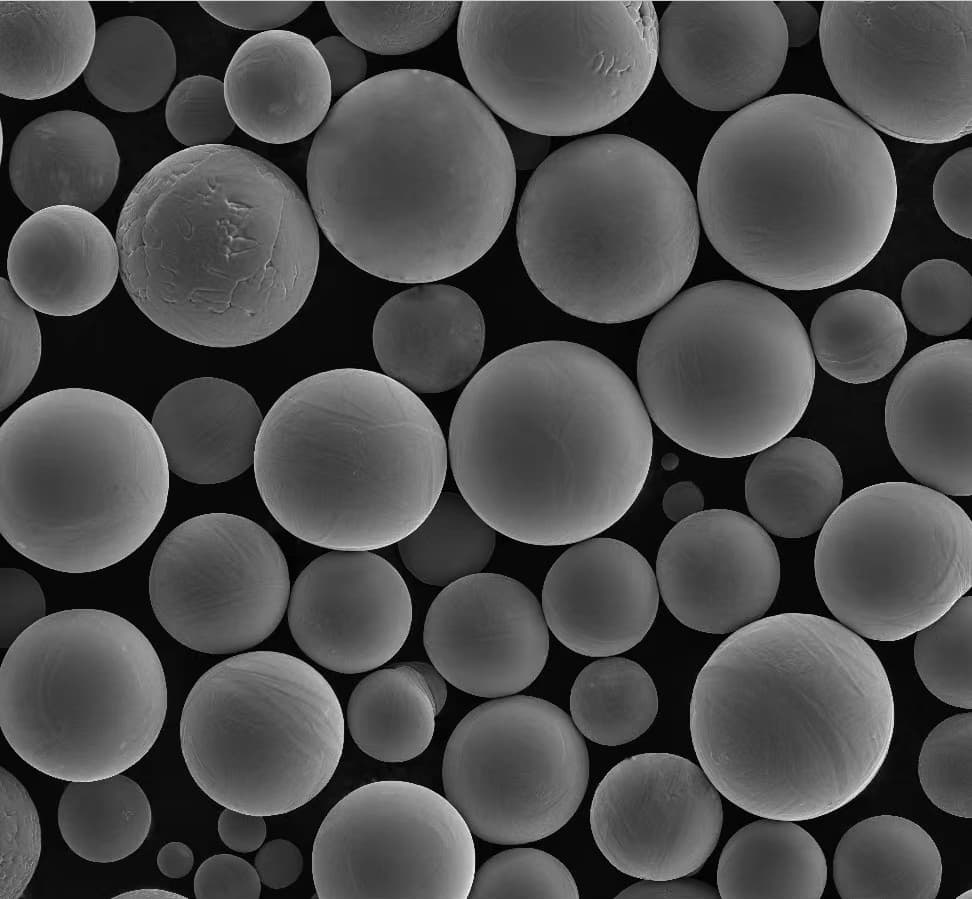

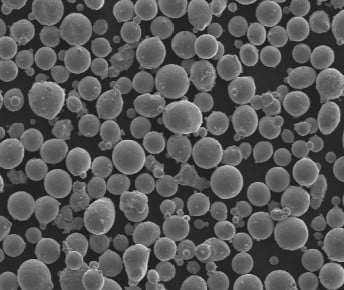

Een keramisch beklede inductiekroes is een type smeltkroes die speciaal is ontworpen voor inductieovens. Deze smeltkroezen zijn gemaakt van hoogwaardige keramische materialen die bestand zijn tegen extreme temperaturen en een uitstekende thermische isolatie bieden. De keramische bekleding in de kroes werkt als een beschermende barrière, die het gesmolten metaal beschermt tegen onzuiverheden en zorgt voor consistente resultaten. Deze technologie is vooral nuttig bij het werken met reactieve metalen, hoogzuivere legeringen en metaalpoeders.

In deze gids gaan we dieper in op alles wat u moet weten over inductiekroezen met keramische bekleding - van hun samenstelling en kenmerken tot hun voordelen en toepassingen. We verkennen ook verschillende modellen metaalpoeder die geschikt zijn voor gebruik met deze kroezen en geven een gedetailleerde vergelijking om je te helpen een weloverwogen beslissing te nemen.

Samenstelling van keramisch beklede inductiekroezen

De samenstelling van keramisch beklede inductiekroezen is een kritieke factor die hun prestaties beïnvloedt. Deze smeltkroezen worden meestal gemaakt van hoogzuiver aluminiumoxide, zirkoniumoxide of siliciumcarbide, die worden gekozen omdat ze bestand zijn tegen hoge temperaturen en chemische reacties met het gesmolten metaal kunnen weerstaan. De voering wordt aangebracht op het binnenoppervlak van de kroes om een barrière te creëren die het metaal beschermt tegen verontreiniging.

Hier is een tabel met een overzicht van de typische samenstelling van keramisch beklede inductiekroezen:

| Materiaal | Beschrijving | Eigenschappen |

|---|---|---|

| Aluminiumoxide (Al₂O₃) | Hoogzuiver aluminiumoxide staat bekend om zijn uitstekende thermische stabiliteit en corrosiebestendigheid. | Hoog smeltpunt (2040°C), lage thermische uitzetting, hoge diëlektrische sterkte. |

| Zirkoniumoxide (ZrO₂) | Zirkonia heeft een hoge breuktaaiheid en weerstand tegen thermische schokken, waardoor het geschikt is voor herhaalde verwarmings- en koelcycli. | Hoog smeltpunt (2700°C), uitstekende weerstand tegen thermische schokken, lage thermische geleidbaarheid. |

| Siliciumcarbide | Siliciumcarbide wordt gebruikt vanwege de superieure thermische geleidbaarheid en sterkte bij hoge temperaturen. | Hoog smeltpunt (2700°C), uitstekende thermische geleidbaarheid, goede chemische weerstand. |

Deze materialen worden gekozen op basis van de specifieke behoeften van de toepassing, zoals het type metaal dat gesmolten wordt, het vereiste temperatuurbereik en de gewenste levensduur van de kroes.

Kenmerken van Keramisch gevoerde inductiekroezen

Met keramiek beklede inductiekroezen hebben verschillende eigenschappen waardoor ze ideaal zijn voor metaalbewerkingstoepassingen bij hoge temperaturen. Laten we deze eigenschappen eens in detail bekijken:

1. Hoge thermische weerstand

Keramische materialen zoals aluminiumoxide en zirkonia zijn bestand tegen extreem hoge temperaturen, vaak meer dan 2000°C. Hierdoor zijn ze perfect voor het smelten van metalen met hoge smeltpunten, zoals staal, nikkellegeringen en edelmetalen.

2. Chemische traagheid

De keramische bekleding in deze kroezen is chemisch inert, wat betekent dat het niet reageert met het gesmolten metaal. Dit voorkomt vervuiling van het metaal en zorgt voor zeer zuivere resultaten, wat vooral belangrijk is bij het werken met reactieve of edelmetalen.

3. Weerstand tegen thermische schokken

Keramische materialen staan erom bekend dat ze bestand zijn tegen thermische schokken, de snelle temperatuursveranderingen die in andere materialen scheuren of breuken kunnen veroorzaken. Dankzij deze eigenschap zijn keramisch beklede smeltkroezen bestand tegen de snelle opwarm- en afkoelcycli die gebruikelijk zijn in inductieovens.

4. Duurzaamheid en levensduur

Door hun weerstand tegen thermische schokken en chemische aantasting hebben inductiekroezen met keramische bekleding een lange levensduur, waardoor ze minder vaak vervangen hoeven te worden en de algehele bedrijfskosten lager zijn.

5. Energie-efficiëntie

De uitstekende thermische isolatie van de keramische voering helpt het warmteverlies te beperken, waardoor het smeltproces energiezuiniger wordt. Dit bespaart niet alleen energie, maar verkort ook de tijd die nodig is om de gewenste temperatuur te bereiken.

Toepassingen van inductiekroezen met keramische bekleding

Met keramiek beklede inductiekroezen worden gebruikt in een groot aantal toepassingen, van kleinschalige laboratoriumexperimenten tot grote industriële metaalproductieprocessen. Hieronder vindt u enkele van de meest voorkomende toepassingen:

| Applicatie | Beschrijving |

|---|---|

| Edelmetaal raffinage | Ideaal voor het raffineren van goud, zilver, platina en andere edelmetalen waarbij zuiverheid en consistentie cruciaal zijn. |

| Productie metaallegering | Gebruikt bij de productie van hoogzuivere legeringen, vooral die met reactieve metalen zoals titanium en zirkonium. |

| Poedermetallurgie | Geschikt voor het smelten en sinteren van metaalpoeders die worden gebruikt in additieve productie en andere geavanceerde processen. |

| Ruimtevaart en defensie | Gebruikt bij de productie van superlegeringen en andere geavanceerde materialen die nodig zijn voor luchtvaart- en defensietoepassingen. |

| Auto-industrie | Wordt gebruikt bij de productie van onderdelen van hoge-sterktestalen en legeringen op basis van nikkel. |

| Elektronica en halfgeleiders | Gebruikt bij de productie van hoogzuivere materialen voor elektronische componenten en halfgeleiders. |

| Onderzoek en ontwikkeling | Veel gebruikt in laboratoria en onderzoeksinstellingen voor experimenteel en prototypewerk. |

| Energie en stroomopwekking | Gebruikt bij de productie van materialen voor energieopwekking, zoals gasturbinebladen en splijtstofstaven. |

| Chemische verwerking | Ideaal voor processen met corrosieve materialen of hoogzuivere chemicaliën. |

| Sieraden Maken | Veel gebruikt in de juwelenindustrie voor het smelten en gieten van edele metalen. |

Specifieke metaalpoeder-modellen voor Keramisch gevoerde inductiekroezen

Als het gaat om het selecteren van metaalpoeders voor gebruik met keramisch beklede inductiekroezen, zijn er verschillende modellen te overwegen, elk met unieke eigenschappen en toepassingen. Hier zijn tien specifieke metaalpoedermodellen die vaak worden gebruikt:

- Höganäs Astaloy A

- Beschrijving: Een zeer zuiver ijzerpoeder met een laag koolstofgehalte, geschikt voor de productie van onderdelen met een hoge dichtheid en hoge sterkte.

- TOEPASSINGEN: Gebruikt in poedermetallurgie voor auto-onderdelen, tandwielen en structurele onderdelen.

- Höganäs Distaloy AE

- Beschrijving: Een ijzerhoudend poeder gelegeerd met nikkel en molybdeen, dat uitstekende mechanische eigenschappen en slijtvastheid biedt.

- TOEPASSINGEN: Ideaal voor het produceren van onderdelen die een hoge sterkte en taaiheid vereisen.

- Sandvik Osprey legering 625

- Beschrijving: Een op nikkel gebaseerd superlegeringpoeder dat bekend staat om zijn uitstekende corrosiebestendigheid en sterkte bij hoge temperaturen.

- TOEPASSINGEN: Gebruikt in de ruimtevaart, chemische verwerking en maritieme omgevingen.

- Carpenter Micro-Smelt 440C

- Beschrijving: Een martensitisch roestvrij staalpoeder met een hoog koolstofgehalte, dat superieure hardheid en slijtvastheid biedt.

- TOEPASSINGEN: Geschikt voor het maken van snijgereedschappen, lagers en andere slijtvaste onderdelen.

- Timmerman Custom 465

- Beschrijving: Een precipitatiehardend roestvrijstalen poeder met hoge sterkte en taaiheid.

- TOEPASSINGEN: Gebruikt in ruimtevaartonderdelen, medische apparatuur en hoogwaardige toepassingen.

- LPW-technologie Ti-6Al-4V

- Beschrijving: Een poeder van een titaniumlegering met een uitstekende sterkte-gewichtsverhouding en corrosiebestendigheid.

- TOEPASSINGEN: Vaak gebruikt in de ruimtevaart, medische implantaten en toepassingen in de auto-industrie.

- EOS Nikkellegering IN718

- Beschrijving: Een op nikkel gebaseerd superlegeringpoeder met hoge treksterkte en uitstekende weerstand tegen vermoeiing.

- TOEPASSINGEN: Ideaal voor turbinebladen, raketmotoren en andere toepassingen met hoge temperaturen.

- GKN Hoeganaes Ancorstaal 1000

- Beschrijving: Een ijzerpoeder met een hoge zuiverheidsgraad dat wordt gebruikt in verschillende poedermetallurgietoepassingen.

- TOEPASSINGEN: Geschikt voor de productie van gesinterde onderdelen voor de automobielindustrie en de industrie.

- Erasteel 316L

- Beschrijving: Austenitisch roestvaststalen poeder met een laag koolstofgehalte en een uitstekende corrosiebestendigheid.

- TOEPASSINGEN: Gebruikt bij de productie van medische apparatuur, voedselverwerkingsapparatuur en chemische containers.

- Carpenter Micro-Melt 420

- Beschrijving: Een martensitisch roestvrij staalpoeder met een hoge hardheid en goede corrosiebestendigheid.

- TOEPASSINGEN: Geschikt voor snijgereedschappen, chirurgische instrumenten en andere slijtvaste toepassingen.

Deze metaalpoeders worden geselecteerd op basis van hun compatibiliteit met keramisch beklede inductiekroezen en de specifieke vereisten van de toepassing, zoals temperatuurbereik, mechanische eigenschappen en corrosiebestendigheid.

Specificaties en normen voor inductiekroezen met keramische bekleding

Bij het kiezen van een keramisch beklede inductiekroes is het essentieel om rekening te houden met de specificaties, afmetingen en normen die van toepassing zijn. Hier volgt een overzicht van enkele van de belangrijkste specificaties:

| Specificatie | Beschrijving |

|---|---|

| Temperatuurbereik | Meestal tussen 1000°C en 2000°C, afhankelijk van het materiaal en de toepassing. |

| Kroesmaten | Verkrijgbaar in verschillende maten, van kleine laboratoriumkroezen (50-100 ml) tot grote industriële maten (>10 liter). |

| Standaarden | Kroezen moeten voldoen aan industrienormen zoals ASTM C1171 voor toepassingen bij hoge temperaturen. |

| Rangen | Verkrijgbaar in verschillende kwaliteiten op basis van zuiverheid en thermische eigenschappen, zoals graad A (hoogzuiver aluminiumoxide) en graad B (zirconia). |

| Thermische geleidbaarheid | Varieert afhankelijk van het materiaal; ligt meestal tussen 20-100 W/m-K voor siliciumcarbide en lager voor aluminiumoxide. |

Deze specificaties helpen ervoor te zorgen dat de kroes geschikt is voor de beoogde toepassing en betrouwbare prestaties levert onder de vereiste bedrijfsomstandigheden.

Leveranciers en prijzen voor inductiekroezen met keramische bekleding

Het vinden van de juiste leverancier is cruciaal voor het verkrijgen van keramisch beklede inductiekroezen van hoge kwaliteit tegen een redelijke prijs. Hier volgt een tabel met een aantal van de beste leveranciers en hun prijsinformatie:

| Provider | Locatie | Assortiment | prijzen |

|---|---|---|---|

| Morgan Nieuwe Materialen | Wereldwijd | Biedt een breed assortiment kroezen met keramische bekleding voor industrieel gebruik en laboratoriumgebruik. | Prijzen variëren van $100 tot $2000, afhankelijk van grootte en materiaal. |

| Saint-Gobain | Wereldwijd | Gespecialiseerd in hoogwaardige keramische materialen, waaronder inductiekroezen. | Aangepaste prijzen op basis van specificaties. |

| CoorsTek | Verenigde Staten | Levert geavanceerde keramiek, waaronder kroezen gemaakt van aluminiumoxide, zirkoniumoxide en siliciumcarbide. | Prijzen beginnen bij $150 voor kleine kroezen. |

| Rauschert | Duitsland | Biedt een verscheidenheid aan keramisch beklede kroezen voor verschillende toepassingen, met de nadruk op prestaties bij hoge temperaturen. | Prijzen op aanvraag. |

| ZIRCAR keramiek | Verenigde Staten | Produceert keramisch beklede kroezen voor hoge temperaturen en corrosieve omgevingen. | Prijzen variëren op basis van materiaal en grootte. |

Het is belangrijk om leveranciers te vergelijken op basis van hun productassortiment, kwaliteit en prijs om de beste optie voor jouw specifieke behoeften te vinden.

Voordelen en beperkingen van inductiekroezen met keramische bekleding

Hoewel inductiekroezen met keramische bekleding veel voordelen bieden, hebben ze ook bepaalde beperkingen. Hier volgt een vergelijking van de voor- en nadelen:

| Voordelen | Beperkingen |

|---|---|

| Hoge thermische weerstand | Breekbaarheid: Keramische materialen kunnen broos zijn en barsten bij verkeerd gebruik. |

| Chemische traagheid | Kosten: Keramisch beklede kroezen zijn vaak duurder dan andere soorten kroezen. |

| Duurzaamheid en levensduur | Thermische geleidbaarheid: Lagere thermische geleidbaarheid in vergelijking met sommige metalen kroezen, wat de verwarmingsefficiëntie kan beïnvloeden. |

| Energie-efficiëntie | Beperkte maten: Grotere maten kunnen moeilijker te produceren zijn, wat kan leiden tot beschikbaarheidsproblemen. |

| Weerstand tegen thermische schokken | Speciale behandeling: Vereist zorgvuldige behandeling om schade tijdens gebruik te voorkomen. |

Als u deze voordelen en beperkingen begrijpt, kunt u bepalen of een keramisch beklede inductiekroes de juiste keuze is voor uw toepassing.

FAQ

| Vraag | Antwoord |

|---|---|

| Welke metalen kunnen worden gesmolten in inductiekroezen met keramische bekleding? | Deze smeltkroezen zijn geschikt voor het smelten van een groot aantal metalen, waaronder staal, nikkellegeringen, titanium en edelmetalen. |

| Hoe lang gaan keramisch beklede inductiekroezen mee? | De levensduur hangt af van het materiaal en de gebruiksomstandigheden, maar over het algemeen gaan ze langer mee dan metalen kroezen door hun weerstand tegen thermische schokken en corrosie. |

| Kunnen inductiekroezen met keramische bekleding worden gebruikt in andere soorten ovens? | Hoewel ze ontworpen zijn voor inductieovens, kunnen ze soms ook gebruikt worden in andere omgevingen met hoge temperaturen, maar het is essentieel om eerst de compatibiliteit te controleren. |

| Wat is de maximale temperatuur voor inductiekroezen met keramische bekleding? | De maximumtemperatuur ligt meestal tussen 1000°C en 2000°C, afhankelijk van het materiaal dat in de voering wordt gebruikt. |

| Hoe onderhoud en reinig je keramisch beklede inductiekroezen? | Regelmatig reinigen met de juiste gereedschappen en het vermijden van thermische schokken zijn essentieel voor een lange levensduur van de kroes. |

| Zijn er alternatieven voor inductiekroezen met keramische bekleding? | Ja, andere opties zijn grafietkroezen, siliciumcarbide kroezen en metalen kroezen, elk met hun voor- en nadelen. |

| Hoe kies ik de juiste maat inductiekroes met keramische bekleding? | Houd rekening met het volume metaal dat gesmolten moet worden, de capaciteit van de oven en de afmetingen van de smeltkroes om te zorgen dat de smeltkroes goed past. |

Conclusie

Keramisch beklede inductiekroezen bieden een krachtige oplossing voor metaalbewerkingstoepassingen bij hoge temperaturen, met een uitstekende thermische weerstand, duurzaamheid en energie-efficiëntie. Of u nu edele metalen raffineert of hoogzuivere legeringen produceert, deze smeltkroezen kunnen u helpen de precisie en consistentie te bereiken die u nodig hebt. Door de samenstelling, kenmerken en toepassingen van keramisch beklede inductiekroezen te begrijpen en verschillende metaalpoedermodellen en leveranciers te vergelijken, kunt u een weloverwogen beslissing nemen die uw productieproces zal verbeteren.

Als u wilt investeren in een keramisch gevoerde inductiekroes, overweeg dan de factoren die we hier hebben besproken en aarzel niet om contact op te nemen met leveranciers voor specifieke prijzen en productdetails. Met de juiste smeltkroes bent u goed uitgerust om zelfs de meest uitdagende smelt- en raffinagetaken met vertrouwen uit te voeren.

Over 3DP mETAL

Productcategorie

NEEM CONTACT OP

Vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht gaan we met een heel team uw aanvraag verwerken.