Stel je voor dat je ingewikkelde onderdelen maakt met uitzonderlijke sterkte, hittebestendigheid en corrosiebestendigheid - allemaal uit een bedje van fijn poeder. Dat is de magie van hoogwaardige metaalpoedersrevolutioneren verschillende industrieën met hun unieke eigenschappen en maken het mogelijk om baanbrekende onderdelen te maken. Maar wat zijn deze wonderpoeders precies en hoe transformeren ze de metaalbewerking? Zet je schrap, want we duiken diep in de fascinerende wereld van hoogwaardige metaalpoeders!

Wat zijn hoogwaardige metaalpoeders?

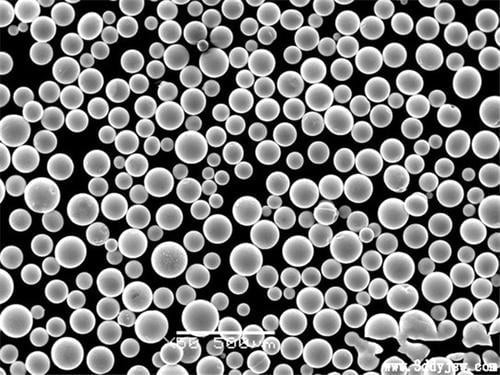

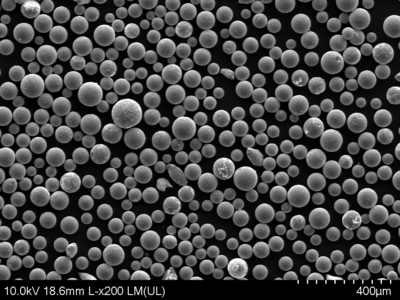

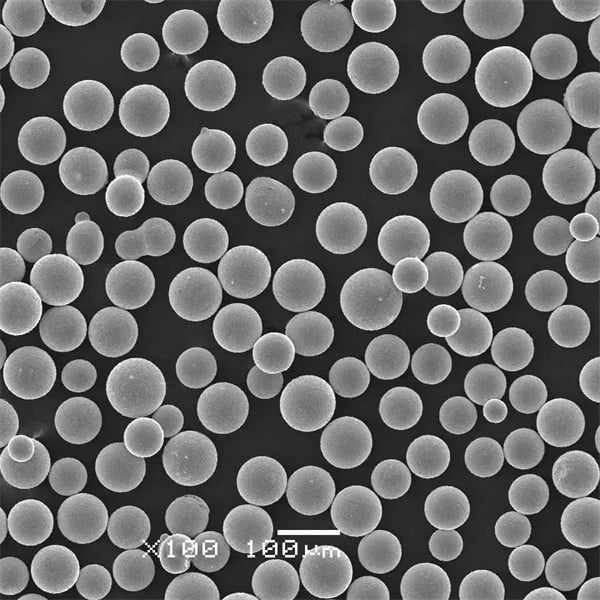

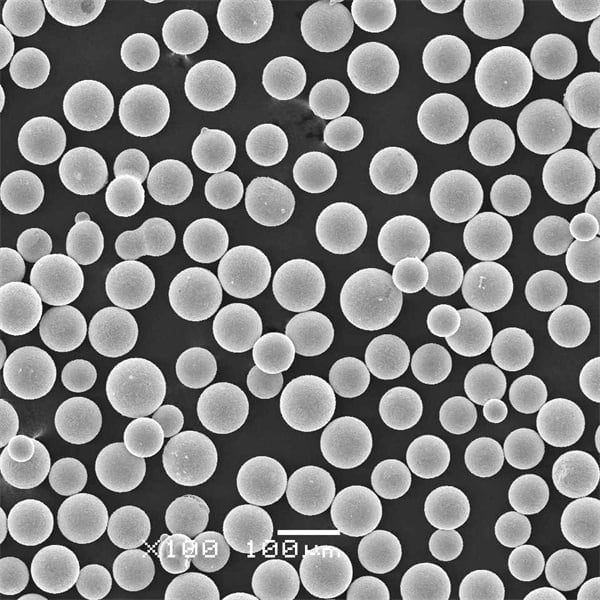

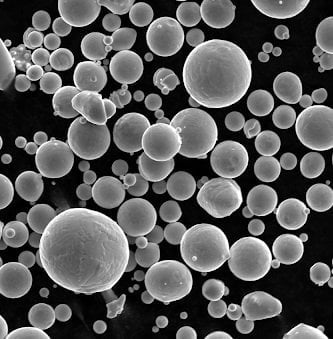

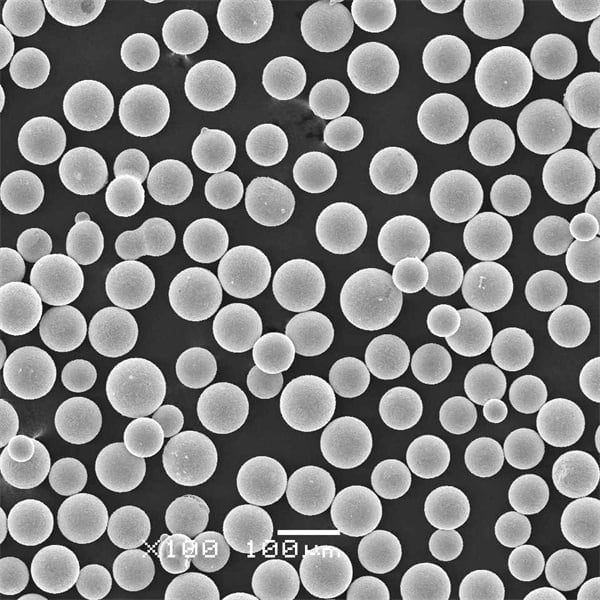

High-performance metaalpoeders zijn fijnkorrelige metalen deeltjes die zorgvuldig zijn vervaardigd om superieure mechanische eigenschappen te bezitten in vergelijking met conventionele metaalpoeders. Deze uitzonderlijke poeders worden vervaardigd met behulp van verschillende technieken zoals gasverstuiving of waterverstuiving, wat resulteert in consistente, bolvormige deeltjes met minimale onzuiverheden. Dit nauwgezette productieproces ontsluit een schat aan voordelen, waardoor hoogwaardige metaalpoeders het materiaal bij uitstek worden voor geavanceerde toepassingen.

Belangrijkste kenmerken van hoogwaardige metaalpoeders:

- Uitzonderlijke kracht: Met hun superieure treksterkte, vloeigrens en vermoeiingsweerstand leiden deze poeders tot onderdelen die bestand zijn tegen immense fysieke stress. Zie ze als de gewichtheffers van de metaalbewerkingswereld.

- Uitstekende hittebestendigheid: Metaalpoeders met hoge prestaties zijn niet bang voor verzengende temperaturen en kunnen extreme omgevingen aan zonder te vervormen of hun integriteit te verliezen. Stelt u zich eens voor: onderdelen van straalmotoren die vlekkeloos presteren te midden van vurige verbranding.

- Verbeterde corrosiebestendigheid: Deze poeders zijn zeer goed bestand tegen roest, aantasting en chemische aanvallen en zijn ideaal voor toepassingen waar omgevingsfactoren een constante bedreiging vormen. Denk maar aan marinecomponenten die voortdurend de strijd aangaan met de corrosieve omarming van zout water.

- Verbeterde doorstroombaarheid: De bolvorm en consistente grootte van deze poeders zorgen ervoor dat ze vrij kunnen stromen tijdens additieve productieprocessen, wat zorgt voor een soepele en efficiënte productie. Het is alsof je perfect ronde kogellagers hebt voor metaal - minimale wrijving, maximale precisie.

- Potentieel lichtgewicht: Afhankelijk van het gekozen metaal kunnen hoogwaardige poeders gewichtsvermindering bieden in vergelijking met traditionele metalen. Dit vertaalt zich in lichtere, brandstofefficiëntere onderdelen in de ruimtevaart en de auto-industrie.

Specifiek Hoogwaardige metaalpoeders

Laten we ons nu eens verdiepen in de specifieke soorten hoogwaardige metaalpoeders die in verschillende industrieën furore maken:

1. Poeders voor legeringen op basis van nikkel:

- Inconel 625: Inconel 625 is een werkpaard voor de industrie en biedt uitzonderlijke weerstand tegen hoge temperaturen, oxidatie en corrosie. Het is een populaire keuze voor toepassingen in gasturbines, warmtewisselaars en chemische verwerkingsapparatuur.

- Inconel 718: Deze nikkel-chroomlegering heeft een hoge sterkte, goede lasbaarheid en uitstekende bewerkbaarheid. Denk aan hoogwaardige assen, tandwielen en ruimtevaartonderdelen die zowel robuustheid als een ingewikkeld ontwerp vereisen.

2. Poeders op basis van titaniumlegering:

- Ti-6Al-4V (graad 23): Grade 23 is een dominante speler op het gebied van titaniumpoeder en biedt een goede balans tussen sterkte, vervormbaarheid en gewichtsbesparing. Het wordt veel gebruikt in onderdelen voor de ruimtevaart, medische implantaten en sportartikelen die op zoek zijn naar een combinatie van prestaties en gewichtsbesparing.

- Ti-6Al-4V (graad 25): Deze variant heeft een hogere sterkte dan Grade 23, waardoor het ideaal is voor toepassingen die een maximale structurele integriteit vereisen. Denk maar aan sterkere vliegtuigonderdelen of medische implantaten die aanzienlijke belastingen moeten kunnen weerstaan.

3. Poeders van roestvrij staal:

- 316L roestvrij staal: Met zijn uitstekende corrosiebestendigheid en biocompatibiliteit is 316L een goede keuze voor medische implantaten, chemische verwerkingsapparatuur en scheepvaarttoepassingen.

- 17-4 PH Roestvrij staal: Bekend om zijn hoge sterkte en goede hardheid na warmtebehandeling, is 17-4 PH een veelzijdig poeder dat wordt gebruikt in tandwielen, assen en ruimtevaartonderdelen die zowel duurzaamheid als maatvastheid vereisen.

4. Aluminiumpoeder:

- AlSi10Mg: Dit poeder van een aluminium-silicium-magnesiumlegering biedt een goede balans tussen sterkte, vervormbaarheid en gietbaarheid. Het wordt vaak gebruikt voor lichtgewicht prototypes, auto-onderdelen en elektronische behuizingen.

- Scalmalloy: Scalmalloy is een unieke aluminium-scandiumlegering met een uitzonderlijke sterkte-gewichtsverhouding en een uitstekende weerstand tegen vermoeiing. Stelt u zich baanbrekende ontwikkelingen voor in de ruimtevaart of hoogwaardige fietsen waarbij elk grammetje telt.

5. Vuurvaste metaalpoeders:

- Wolfraam (W): Wolfraampoeder staat bekend om zijn ongelooflijk hoge smeltpunt en uitstekende hittebestendigheid en is een kampioen in toepassingen met hoge temperaturen, zoals ovenonderdelen, elektroden en straalpijpen voor raketmotoren.

- Molybdeen (Mo): Een andere held voor hoge temperaturen, molybdeenpoeder, biedt uitstekende sterkte en goede elektrische geleiding.

Toepassingen van hoogwaardige metaalpoeders

Hoogwaardige metaalpoeders zijn niet zomaar een verzameling fancy deeltjes; ze zijn de bouwstenen voor een revolutie in verschillende industrieën. Hier is een blik op de spannende toepassingen waar deze wonderpoeders hun spierballen laten zien:

Additive Manufacturing (AM): AM, ook bekend als 3D printen, is een speeltuin geworden voor hoogwaardige metaalpoeders. Door hun uitzonderlijke vloeibaarheid en precieze deeltjesgrootte zijn ze ideaal voor het laag voor laag construeren van complexe onderdelen. Stelt u zich eens voor: onderdelen voor straalmotoren met ingewikkelde koelkanalen of lichtgewicht medische implantaten met aangepaste porositeit voor een betere botingroei - allemaal dankzij hoogwaardige metaalpoeders.

Metaalspuitgieten (MIM): Dit kosteneffectieve proces maakt gebruik van hoogwaardige metaalpoeders gemengd met een bindmiddel om nauwkeurige bijna-netvormige onderdelen te maken. Na het vormen en ontbramen worden de onderdelen gesinterd, wat resulteert in ingewikkelde metalen onderdelen met een goede maatnauwkeurigheid en complexe geometrieën. Denk aan ingewikkelde tandwielen, microfluïdische apparaten en kleine onderdelen voor vuurwapens die efficiënt geproduceerd worden door MIM met hoogwaardige metaalpoeders.

Thermisch spuiten: Bij deze techniek worden hoogwaardige metaalpoeders gesmolten met een hittebron zoals een plasmatoorts en vervolgens op een substraat gespoten. Hierdoor ontstaat een beschermende coating die de eigenschappen van het substraat verbetert, zoals slijtvastheid, corrosiebestendigheid of thermische weerstand. Stel je turbinebladen voor die beschermd zijn tegen extreme hitte en slijtage, of olieboorapparatuur die versterkt is tegen ruwe omgevingen - allemaal door de magie van thermisch spuiten met hoogwaardige metaalpoeders.

Bekleding: Bij dit proces wordt een laag hoogwaardig metaalpoeder op een basismetaal aangebracht met behulp van technieken zoals lassen of solderen. Hierdoor ontstaat een composietmateriaal met de gewenste eigenschappen van zowel het basismetaal als de claddinglaag. Stelt u zich drukvaten voor met een corrosiebestendige binnenlaag gemaakt van hoogwaardige metaalpoederbekleding of onderdelen van kernreactoren die zijn afgeschermd met een speciale bekledingslaag voor verbeterde veiligheid.

Naast deze kerntoepassingen worden hoogwaardige metaalpoeders voortdurend onderzocht voor innovatieve toepassingen in industrieën zoals:

- Lucht- en ruimtevaart: Lichtere, sterkere vliegtuigonderdelen voor een efficiënter brandstofverbruik en betere prestaties.

- Automobiel: Gewichtsreductie in auto-onderdelen voor een zuiniger brandstofverbruik en betere handling.

- Medisch: Biocompatibele implantaten met op maat gemaakte eigenschappen voor betere resultaten voor de patiënt.

- Energie: Duurzame en hittebestendige componenten voor apparatuur voor energieopwekking.

- Elektronica: Koellichamen en andere componenten voor thermisch beheer van krachtige apparaten.

De potentiële toepassingen van hoogwaardige metaalpoeders zijn werkelijk grenzeloos en naarmate de technologie zich blijft ontwikkelen, kunnen we nog meer baanbrekende ontwikkelingen in verschillende sectoren verwachten.

Voordelen van Hoogwaardige metaalpoeders

Er is een reden waarom hoogwaardige metaalpoeders veel opzien baren in de productiewereld. Laten we eens kijken naar de belangrijkste voordelen die ze zo gewild maken:

- Ongeëvenaarde ontwerpvrijheid: In tegenstelling tot traditionele subtractieve productietechnieken kunnen met hoogwaardige metaalpoeders complexe, bijna netvormige onderdelen met ingewikkelde geometrieën worden gemaakt. Dit opent deuren voor innovatieve ontwerpen die voorheen onmogelijk waren. Stel je voor dat je een lichtgewicht warmtewisselaar ontwerpt met interne kanalen die de warmteoverdracht optimaliseren - een prestatie die gemakkelijk te bereiken is met hoogwaardige metaalpoeders in AM.

- Superieure materiaaleigenschappen: Zoals eerder vermeld, hebben deze poeders een uitzonderlijke sterkte, hittebestendigheid en corrosiebestendigheid. Dit vertaalt zich in onderdelen die feilloos presteren in veeleisende omgevingen en de grenzen van het mogelijke verleggen. Stelt u zich eens een onderdeel voor van een straalmotor die gedurende langere tijd verzengende temperaturen en intense druk verdraagt, allemaal dankzij de uitzonderlijke eigenschappen van hoogwaardige metaalpoeders.

- Gewichtsvermindering: Bepaalde hoogwaardige metaalpoeders, zoals titanium en aluminiumlegeringen, bieden aanzienlijke gewichtsbesparing in vergelijking met conventionele metalen. Dit is een game-changer voor industrieën als de lucht- en ruimtevaart en de auto-industrie, waar elke kilo die wordt bespaard, zich vertaalt in een betere brandstofefficiëntie en betere prestaties. Stel je een vliegtuig voor met lichtere, sterkere onderdelen die minder brandstof nodig hebben om verder te vliegen, allemaal dankzij de magie van hoogwaardige metaalpoeders.

- Minder afval: In tegenstelling tot traditionele productieprocessen die veel afvalmateriaal genereren, minimaliseert AM met hoogwaardige metaalpoeders het afval. Dit vertaalt zich in een duurzamer en milieuvriendelijker productieproces. Stel je een toekomst voor waarin ingewikkelde onderdelen laag voor laag worden opgebouwd met minimale materiaalverspilling, een kenmerk van hoogwaardige metaalpoeders in AM.

- Massale aanpassingen: Hoogwaardige metaalpoeders maken het eenvoudiger om op maat gemaakte componenten in kleine batches te produceren. Dit maakt snelle prototyping, snellere productontwikkelingscycli en de creatie van gepersonaliseerde medische implantaten op maat van individuele patiënten mogelijk. Stelt u zich eens voor dat u een medisch implantaat op maat kunt maken met biocompatibel metaalpoeder met hoge prestaties, dat perfect voldoet aan de specifieke behoeften van een patiënt.

Deze voordelen schetsen een overtuigend beeld van waarom hoogwaardige metaalpoeders een revolutie teweegbrengen in het productielandschap. Naarmate de technologie voortschrijdt en de productiekosten dalen, kunnen we een nog bredere toepassing van deze wonderpoeders in verschillende industrieën verwachten.

Nadelen van Hoogwaardige metaalpoeders

Hoewel hoogwaardige metaalpoeders een overvloed aan voordelen bieden, is het belangrijk om de mogelijke nadelen ervan te erkennen:

- Hoge kosten: Momenteel kunnen hoogwaardige metaalpoeders aanzienlijk duurder zijn dan conventionele metaalpoeders. Dit komt door de complexe productieprocessen en het relatief beperkte productievolume. Stelt u zich een scenario voor waarbij een fabrikant een grote batch componenten moet produceren; de hoge kosten van hoogwaardige metaalpoeders kunnen ze een minder haalbare optie maken in vergelijking met traditionele materialen.

- Complexiteit van processen: Additieve productieprocessen met hoogwaardige metaalpoeders kunnen ingewikkeld zijn en vereisen gespecialiseerde apparatuur en expertise. Dit kan een uitdaging vormen voor kleinere bedrijven of bedrijven die niet over de nodige infrastructuur beschikken. Denk aan een kleine machinefabriek; de toepassing van hoogwaardige metaalpoeders in hun workflow kan een aanzienlijke investering in nieuwe apparatuur en training voor hun personeel vereisen.

- Beperkte materiaalkeuze: Hoewel de selectie van hoogwaardige metaalpoeders toeneemt, is ze nog steeds niet zo uitgebreid als die van conventionele metalen. Dit kan de ontwerpopties beperken in bepaalde toepassingen waar specifieke materiaaleigenschappen cruciaal zijn. Stelt u zich een ingenieur voor die een hogedrukvat ontwerpt; het is mogelijk dat hij geen direct beschikbaar hoogwaardig metaalpoeder vindt dat perfect voldoet aan alle druk- en corrosiebestendigheidseisen.

- Oppervlakteruwheid: Onderdelen die via AM-processen met hoogwaardige metaalpoeders zijn gemaakt, hebben soms een ruwere oppervlakteafwerking dan onderdelen die met traditionele technieken zijn gemaakt. Dit kan extra nabewerkingsstappen vereisen zoals machinale bewerking of polijsten, waardoor de totale productietijd en -kosten toenemen. Stel je een medisch implantaat voor; een ruw oppervlak kan mogelijk de biocompatibiliteit of functionaliteit belemmeren, waardoor extra polijststappen nodig zijn voor implantatie.

- Uitdagingen voor kwaliteitscontrole: Het waarborgen van een consistente kwaliteit van hoogwaardige metaalpoeders en de uiteindelijke componenten kan een grotere uitdaging zijn dan bij traditionele productiemethoden. Dit vereist robuuste procedures voor kwaliteitscontrole tijdens het hele productieproces. Stelt u zich een scenario voor waarbij een partij hoogwaardig metaalpoeder kleine inconsistenties vertoont; dit kan leiden tot variaties in de eigenschappen van het uiteindelijke onderdeel, wat strengere maatregelen voor kwaliteitscontrole vereist.

Ondanks deze beperkingen zijn de voordelen van hoogwaardige metaalpoeders onmiskenbaar. Naarmate de productiekosten dalen, de proceskennis toeneemt en de materiaalselectie wordt uitgebreid, kunnen we verwachten dat deze uitdagingen geleidelijk aan zullen afnemen. Onderzoekers en fabrikanten innoveren voortdurend om deze beperkingen te overwinnen en het volledige potentieel van hoogwaardige metaalpoeders te ontsluiten.

Specificaties, maten, kwaliteiten en normen

Hoogwaardige metaalpoeders zijn verkrijgbaar in verschillende specificaties, afmetingen en kwaliteiten en voldoen aan specifieke normen. Inzicht in deze nuances is cruciaal voor het selecteren van het meest geschikte poeder voor een bepaalde toepassing. Hier volgt een overzicht van de belangrijkste factoren om rekening mee te houden:

Specificaties:

- Chemische samenstelling: De exacte samenstelling van het metaalpoeder, inclusief het hoofdelement en eventuele legeringselementen, heeft een aanzienlijke invloed op de eigenschappen. De aanwezigheid van chroom in Inconel 625 poeder verbetert bijvoorbeeld de oxidatieweerstand bij hoge temperaturen.

- Deeltjesgrootteverdeling: De grootte en de verdeling van de metaalpoederdeeltjes hebben een grote invloed op de vloeibaarheid, de pakkingsdichtheid en de eigenschappen van het uiteindelijke onderdeel. Een kleinere deeltjesgrootteverdeling zorgt voor een betere verpakkingsdichtheid en mogelijk sterkere onderdelen in AM-processen.

- Morfologie: De vorm van de metaalpoederdeeltjes speelt ook een rol. Bolvormige deeltjes bieden doorgaans een betere stroombaarheid en verpakkingsdichtheid in vergelijking met onregelmatig gevormde deeltjes.

Maten:

Hoogwaardige metaalpoeders zijn verkrijgbaar in verschillende afmetingen, meestal gemeten in micrometers (µm). De keuze van de grootte hangt af van de specifieke toepassing en de gewenste eigenschappen van het uiteindelijke component. Fijnere poeders kunnen bijvoorbeeld de voorkeur hebben voor ingewikkelde AM-toepassingen die een hoge resolutie vereisen, terwijl grovere poeders geschikt kunnen zijn voor processen zoals thermisch spuiten.

Cijfers:

Net als conventionele metalen zijn hoogwaardige metaalpoeders verkrijgbaar in verschillende kwaliteiten. Deze kwaliteiten kunnen factoren definiëren zoals zuurstofgehalte, onzuiverheidsniveaus of specifieke mechanische eigenschappen. De keuze van de juiste kwaliteit hangt af van de beoogde toepassing en de gewenste prestatiekenmerken.

Normen:

Verschillende internationale normen bepalen de productie en kwaliteit van hoogwaardige metaalpoeders. Deze standaarden zorgen voor consistentie en kwaliteit bij verschillende fabrikanten. Enkele prominente standaarden zijn ASTM International (ASTM) en de International Organization for Standardization (ISO). Het volgen van deze standaarden helpt de kwaliteit en prestaties van het gekozen hoogwaardige metaalpoeder te garanderen.

Hier is een tabel met de belangrijkste overwegingen voor specificaties, maten, kwaliteiten en normen:

| Factor | Beschrijving | Voorbeeld |

|---|---|---|

| Chemische samenstelling | De exacte elementen en hun verhoudingen in het metaalpoeder. | Inconel 625 poeder met nikkel, chroom en andere elementen voor prestaties bij hoge temperaturen. |

| Particle size distribution | De spreiding van de deeltjesgrootte in het poeder. | Een smalle deeltjesgrootteverdeling voor een betere verpakkingsdichtheid in AM. |

| Morfologie | De vorm van de metaalpoederdeeltjes. | Bolvormig |

Leveranciers en prijzen

Het inkopen van hoogwaardige metaalpoeders vereist een zorgvuldige afweging van verschillende factoren, waaronder de reputatie van de leverancier, de productkwaliteit en de prijs. Hier volgt een blik op het leverancierslandschap en de prijsoverwegingen:

Leveranciers:

Verschillende gevestigde en opkomende spelers leveren hoogwaardige metaalpoeders. Enkele prominente namen zijn:

- AM-poeders: APEX Additive Technologies, Höganäs AB, Carpenter Additive Powder Products

- Poeders voor metaalspuitgieten (MIM): Höganäs AB, Sandvik Hyperion, AMETEK Engineered Materials

- Thermische spuitpoeders: Oerlikon Metco, Praxair Oppervlaktetechnologieën, SLM-oplossingen

Prijzen:

De prijs van hoogwaardige metaalpoeders kan variëren afhankelijk van verschillende factoren, waaronder:

- Materiaal: Exotische metalen of zeldzame aardmetalen zijn meestal duurder dan gewone metalen.

- Poeder kenmerken: Fijnere poeders, fijnere maatverdelingen of zuiverdere soorten zijn over het algemeen duurder.

- Volume: Grotere hoeveelheden profiteren meestal van schaalvoordelen en lagere kosten per eenheid.

Hier is een tabel met een reeks hoogwaardige metaalpoeders, hun typische afmetingen en geschatte prijzen om een algemeen idee te geven van de kosten (houd er rekening mee dat prijzen kunnen fluctueren op basis van marktomstandigheden en specifieke leveranciers):

| Metaalpoeder | Grootte (μm) | Geschatte prijsklasse (per kg) |

|---|---|---|

| Inconel 625 | 15-45 | $200 – $400 |

| Ti-6Al-4V (graad 23) | 45-100 | $100 – $250 |

| 316L roestvrij staal | 15-45 | $50 – $100 |

| AlSi10Mg | 25-75 | $20 – $40 |

| Wolfraam (W) | 50-150 | $150 – $300 |

Het is cruciaal om te onthouden dat dit slechts geschatte marges zijn en dat de werkelijke prijs kan variëren op basis van de eerder genoemde factoren. Voor nauwkeurige offertes is het aan te raden rechtstreeks contact op te nemen met potentiële leveranciers.

Voor- en nadelen van Hoogwaardige metaalpoeders

Voordelen:

- Ongeëvenaarde ontwerpvrijheid: Maakt het mogelijk om complexe, bijna netvormige componenten te maken.

- Superieure materiaaleigenschappen: Uitzonderlijk sterk, hittebestendig en corrosiebestendig.

- Gewichtsvermindering: Potentieel voor lichtere onderdelen in luchtvaart- en automotivetoepassingen.

- Minder afval: Minimaliseert afval vergeleken met traditionele subtractieve productie.

- Massale aanpassingen: Vergemakkelijkt de productie van aangepaste componenten in kleine batches.

Minpunten:

- Hoge kosten: Momenteel duurder dan conventionele metaalpoeders.

- Complexiteit van processen: Vereist gespecialiseerde apparatuur en expertise voor AM-processen.

- Beperkte materiaalkeuze: De selectie is nog niet zo uitgebreid als bij conventionele metalen.

- Oppervlakteruwheid: Onderdelen kunnen extra nabewerking nodig hebben voor een gladde afwerking.

- Uitdagingen voor kwaliteitscontrole: Om een consistente kwaliteit te garanderen zijn robuuste procedures nodig.

De toekomst van hoogwaardige metaalpoeders

De toekomst van hoogwaardige metaalpoeders zit boordevol spannende mogelijkheden. Hier zijn enkele trends om in de gaten te houden:

- Lagere productiekosten: Naarmate de productievolumes toenemen en de technologie vooruitgaat, kunnen we verwachten dat de kosten van hoogwaardige metaalpoeders zullen dalen, waardoor ze toegankelijker worden voor een breder scala aan toepassingen.

- Uitgebreide materiaalselectie: Onderzoekers ontwikkelen voortdurend nieuwe hoogwaardige metaalpoederlegeringen met unieke eigenschappen voor een nog breder spectrum aan toepassingen.

- Vooruitgang in AM-technologie: Voortdurende vooruitgang in AM-processen zal nog meer ontwerpvrijheid bieden en de efficiëntie van het gebruik van hoogwaardige metaalpoeders verbeteren.

- Duurzame productie: Het minimale afval dat gepaard gaat met AM, waarbij gebruik wordt gemaakt van hoogwaardige metaalpoeders, sluit goed aan bij de groeiende aandacht voor duurzame productiepraktijken.

- Opkomende toepassingen: We kunnen verwachten dat hoogwaardige metaalpoeders onderzocht zullen worden in nieuwe toepassingen in verschillende industrieën, waardoor de manier waarop we componenten ontwerpen en produceren verder zal veranderen.

Hoogwaardige metaalpoeders zijn meer dan alleen een materiaal; ze zijn een poort naar een toekomst van innovatie. Naarmate deze wonderpoeders zich verder ontwikkelen en toegankelijker worden, kunnen we aanzienlijke vooruitgang verwachten in verschillende sectoren, van lucht- en ruimtevaart en auto's tot geneeskunde en energie. De mogelijkheden zijn echt grenzeloos!

FAQ

V: Wat zijn de milieuvoordelen van het gebruik van hoogwaardige metaalpoeders?

A: Vergeleken met traditionele productiemethoden genereert AM met hoogwaardige metaalpoeders minimaal afval. Bovendien kan het potentieel voor gewichtsvermindering in onderdelen die deze poeders gebruiken leiden tot een betere brandstofefficiëntie in voertuigen en vliegtuigen, waardoor de impact op het milieu afneemt.

V: Zijn hoogwaardige metaalpoeders veilig om mee om te gaan?

A: De veiligheid van het werken met hoogwaardige metaalpoeders hangt af van de specifieke materiaalsamenstelling. Sommige metaalpoeders, zoals nikkellegeringen, kunnen irriterend zijn voor de huid en de luchtwegen. Hier zijn enkele algemene veiligheidsmaatregelen om te overwegen:

- Persoonlijke beschermingsmiddelen (PPE): Draag altijd de juiste persoonlijke beschermingsmiddelen (PPE) zoals handschoenen, een veiligheidsbril en een ademhalingstoestel bij het werken met metaalpoeders met hoge prestaties om inademing of contact met de huid tot een minimum te beperken.

- Goede ventilatie: Zorg voor voldoende ventilatie in de werkruimte om stofophoping te voorkomen.

- Goede hygiënepraktijken: Was de handen grondig na het werken met de poeders en vermijd eten of drinken in de werkomgeving.

- Veilige verwijdering: Volg de aanbevolen verwijderingsprocedures voor het specifieke metaalpoeder om verontreiniging van het milieu te voorkomen.

Het is cruciaal om het veiligheidsinformatieblad (MSDS) te raadplegen voor het specifieke hoogwaardige metaalpoeder waarmee je werkt om de unieke gevaren en juiste hanteringsprocedures te begrijpen.

V: Kunnen hoogwaardige metaalpoeders gerecycled worden?

A: Ja, hoogwaardige metaalpoeders kunnen met verschillende technieken gerecycled worden. Hier zijn twee veelgebruikte methoden:

- Poederrecycling: Ongebruikt of gerecycled poeder van AM processen kan mogelijk hergebruikt worden nadat het op de juiste manier gezeefd en geanalyseerd is om er zeker van te zijn dat het voldoet aan de kwaliteitsspecificaties.

- Herwinning van metaal: Onderdelen die gemaakt zijn van hoogwaardige metaalpoeders kunnen na hun levensduur gerecycled worden met traditionele metaalrecyclingtechnieken.

De haalbaarheid van het recyclen van hoogwaardige metaalpoeders hangt af van verschillende factoren, zoals het specifieke materiaal, verontreinigingsniveaus en de beschikbare recyclinginfrastructuur. Naarmate duurzaamheid echter een steeds grotere prioriteit krijgt, winnen onderzoek en ontwikkeling op het gebied van hoogwaardige metaalpoederrecycling aan kracht.

V: Wat zijn enkele van de opkomende toepassingen voor hoogwaardige metaalpoeders?

A: Naast de gevestigde toepassingen in de lucht- en ruimtevaart, de auto-industrie en de medische sector worden hoogwaardige metaalpoeders op verschillende innovatieve manieren onderzocht:

- Bioprinten: Onderzoekers onderzoeken het gebruik van biocompatibele metaalpoeders voor het 3D-printen van menselijke weefsels en organen, wat mogelijk een revolutie teweeg kan brengen in de regeneratieve geneeskunde.

- Elektronica: Hoogwaardige metaalpoeders met unieke elektrische eigenschappen zouden gebruikt kunnen worden om nieuwe elektronische componenten te maken met verbeterde prestaties en miniaturisatie.

- Energieopslag: Metaalpoeders worden onderzocht voor de ontwikkeling van de volgende generatie batterijtechnologieën met verbeterde energiedichtheid en efficiëntie.

- Bouw: Hoogwaardige metaalpoeders kunnen mogelijk worden gebruikt om lichtgewicht en sterke bouwonderdelen te maken voor duurzame infrastructuurprojecten.

Dit zijn maar een paar voorbeelden en naarmate het onderzoek en de ontwikkeling doorgaan, kunnen we nog meer baanbrekende toepassingen verwachten voor hoogwaardige metaalpoeders in verschillende industrieën.

Over 3DP mETAL

Productcategorie

NEEM CONTACT OP

Vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht gaan we met een heel team uw aanvraag verwerken.