Stel je voor dat je ingewikkelde, hoogwaardige metalen onderdelen maakt met bijna-netvormen en uitzonderlijke mechanische eigenschappen. Dat is de magie van metaalinjectie spuitgieten (MIM), en Inconel 718 poeder brengt deze technologie naar een heel nieuw niveau. Zet je schrap, want we duiken diep in de wereld van Inconel 718 poeder voor MIM en onderzoeken het potentieel, de toepassingen en de details die je moet weten.

Inzicht in het Inconel 718 poeder

Inconel 718, een nikkel-chroom superlegering, heerst in veeleisende omgevingen. Stelt u zich eens voor: verzengende straalmotoren, onder druk staande booreilanden of het hart van een kerncentrale. Inconel 718 weerstaat extreme hitte, corrosie en stress als een kampioen. Het geheim zit hem in de unieke mix van elementen:

- Nikkel (Ni): De fundering, die zorgt voor sterkte en vervormbaarheid.

- Chroom (Cr): Het schild vormt een beschermende oxidelaag die corrosie tegengaat.

- Molybdeen (Mo): De spier, waardoor de kracht bij hoge temperaturen toeneemt.

- Niobium (Nb): De raffineerder, die de korrelverfijning bevordert en de microstructuur versterkt.

Deze elementen, samen met andere zoals ijzer en titanium, werken samen om een uitzonderlijk materiaal te creëren.

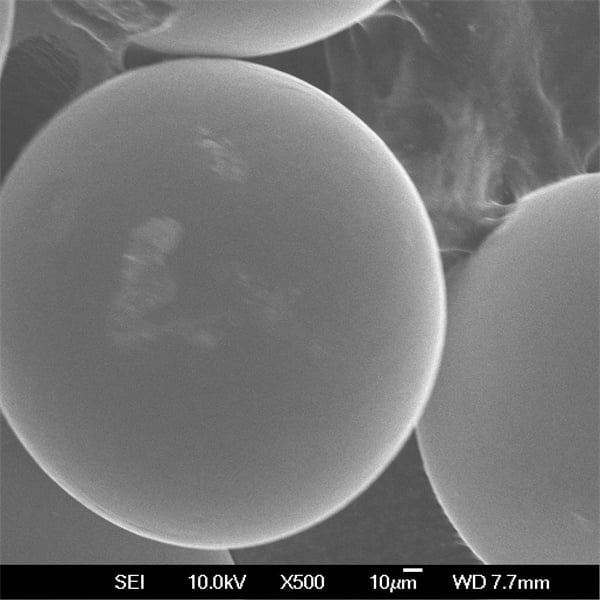

Metaalspuitgieten (MIM): De kunst van het metaalpoeder vormen

MIM, een bijna-net vormtechnologie, neemt metaalpoeder en transformeert het in complexe, ingewikkelde onderdelen. Zie het als het bakken van een cake - je begint met een poeder (bloem), mengt het met een bindmiddel (natte ingrediënten), vormt het (vormen) en verwijdert dan het bindmiddel (bakken) om het eindproduct te onthullen. Bij MIM wordt het metaalpoeder gemengd met een bindmiddel om een grondstof te maken die in een mal kan worden geïnjecteerd. Na het vormen wordt het bindmiddel verwijderd door middel van een thermisch ontbindingsproces, waardoor een bijna netvormig metalen onderdeel achterblijft. Ten slotte wordt het onderdeel door sinteren - een behandeling op hoge temperatuur - dichter gemaakt, waardoor de sterkte en eigenschappen verbeteren.

Inconel 718 poeder en MIM

Waarom is Inconel 718 poeder dan een perfecte match voor MIM? Dit is het mooie:

- Complexe vormen: Inconel 718 poeder, met zijn fijne deeltjesgrootte, maakt ingewikkelde en bijna netvormige onderdelen mogelijk, waardoor complexe machinale bewerkingen niet meer nodig zijn. Stel je voor dat je kleine turbinebladen of ingewikkelde onderdelen voor de ruimtevaart maakt - MIM met Inconel 718 poeder maakt het mogelijk!

- Uitzonderlijke eigenschappen: MIM behoudt de uitstekende mechanische eigenschappen van Inconel 718, zoals hoge sterkte, corrosiebestendigheid en uitstekende prestaties bij hoge temperaturen.

- Massaproductie: MIM maakt efficiënte massaproductie van complexe Inconel 718 onderdelen mogelijk, waardoor het een kosteneffectief alternatief is voor traditionele productiemethoden zoals machinale bewerking of smeden.

Specifieke Inconel 718 Poeder Modellen

Laten we ons nu eens verdiepen in de wereld van specifieke Inconel 718 poedermodellen. Hier zijn 10 populaire opties, elk met zijn eigen unieke eigenschappen:

| Model | Beschrijving | Belangrijkste kenmerken |

|---|---|---|

| AMCP AM 718 | Een gasgeatomiseerd Inconel 718 poeder met uitstekende stroombaarheid en pakkingsdichtheid, ideaal voor complexe geometrieën. | - Hoge sfericiteit voor vlotte doorstroming - Consistente deeltjesgrootteverdeling - Goede sinterrespons |

| Höganäs AM 267 | Een stikstofgeatomiseerd Inconel 718-poeder dat bekend staat om zijn hoge zuiverheid en zuiverheid, wat leidt tot superieure mechanische eigenschappen. | - Laag zuurstof- en stikstofgehalte - Strakke deeltjesgrootteverdeling - Uitstekend voor veeleisende toepassingen |

| Timmerman Inj718 | Een gasgeatomiseerd Inconel 718-poeder speciaal ontwikkeld voor MIM, met een goede vloeibaarheid en een goed gedefinieerde microstructuur. | - Geoptimaliseerd voor MIM-proces - Consistente vloei-eigenschappen - Voorspelbaar sintergedrag |

| Materion MEtalMIM 718 | Een gasgeatomiseerd Inconel 718 poeder met de focus op het bereiken van een hoge dichtheid en sterkte na sinteren. | - Bevordert verdichting tijdens sinteren - Levert uitstekende mechanische eigenschappen - Geschikt voor hoogwaardige toepassingen |

| Speciale metalen AM718 | Een stikstofgeatomiseerd Inconel 718 poeder dat bekend staat om zijn uitzonderlijke slijtvastheid en hoge vermoeiingssterkte. | - Verbeterde slijtage-eigenschappen - Superieure vermoeiingsprestaties - Ideaal voor onderdelen die zwaar worden belast |

| Admatec MIM 718 | Een gasgeatomiseerd Inconel 718-poeder geformuleerd voor uitstekend vormvullend vermogen, cruciaal voor ingewikkelde onderdelen. | - Geoptimaliseerde stroming voor complexe geometrieën - Vermindert vormfouten - Maakt bijna-netvorm productie mogelijk |

| Sandvik Visarend AM 718 | Een stikstofgeatomiseerd Inconel 718 poeder dat bekend staat om zijn superieure oppervlakteafwerking en goede corrosiebestendigheid. | - Produceert onderdelen met gladde oppervlakken - Verbetert de weerstand tegen corrosieve omgevingen - Ideaal voor toepassingen die een gepolijst uiterlijk en bescherming tegen corrosie vereisen |

| AP&C AP MIM 718 | Een gasgeatomiseerd Inconel 718 poeder met een focus op kosteneffectiviteit met behoud van goede mechanische eigenschappen. | - Uitgebalanceerde kosten en prestaties - Geschikt voor mid-range toepassingen - Biedt een kostenconcurrerende optie |

| Praxair AM 718 | Een gasgeatomiseerd Inconel 718-poeder dat bekend staat om zijn strenge chemiecontrole, waardoor consistente materiaaleigenschappen worden gegarandeerd. | - Nauwkeurige controle over de elementsamenstelling - Voorspelbaar materiaalgedrag - Ideaal voor toepassingen die consistente prestaties vereisen |

Overwegingsfactoren bij het kiezen Inconel 718 poeder

Met een arsenaal aan Inconel 718 poedermodellen tot je beschikking, hoe kies je de juiste voor je project? Hier zijn enkele cruciale factoren die je moet afwegen:

- Deel Complexiteit: Voor zeer ingewikkelde geometrieën zijn poeders nodig met een uitzonderlijke vloeibaarheid, zoals Admatec MIM 718 of AMCP AM 718.

- Prestatievereisten: Voor toepassingen die de hoogste sterkte en slijtvastheid vereisen, kun je poeders overwegen zoals Special Metals AM718 of Höganäs AM 267.

- Afwerking oppervlak: Als een glad, gepolijst oppervlak cruciaal is, zijn Sandvik Osprey AM 718 of poeders met een focus op oppervlakteafwerking misschien ideaal.

- Kostenoverwegingen: AP&C AP MIM 718 biedt een balans tussen kosten en prestaties, terwijl Carpenter Inj718 speciaal ontworpen is voor kosteneffectieve MIM-verwerking.

- Leverancierscapaciteiten: Onderzoek de reputatie en expertise van potentiële poederleveranciers. Zoek naar bedrijven met ervaring in de productie van Inconel 718-poeder en die zich inzetten voor kwaliteitscontrole.

Toepassingen van Inconel 718 poeder via MIM

Inconel 718 poeder ontsluit, wanneer het wordt ingezet via MIM, een schat aan potentiële toepassingen in verschillende industrieën:

- Lucht- en ruimtevaart: Turbinebladen, kleppen en andere onderdelen met hoge temperaturen en hoge druk in straalmotoren en ruimtevaartuigen profiteren van de uitzonderlijke prestaties van Inconel 718.

- Olie en gas: Downhole-gereedschap, wellhead-onderdelen en kleppen die worden gebruikt in ruwe downhole-omgevingen vereisen de sterkte en corrosieweerstand van Inconel 718.

- Medische hulpmiddelen: Chirurgische instrumenten, implantaten en andere medische hulpmiddelen die biocompatibiliteit en duurzaamheid vereisen, kunnen worden gemaakt van Inconel 718 poeder.

- Chemische verwerking: Pompen, kleppen en andere onderdelen die worden blootgesteld aan agressieve chemicaliën kunnen profiteren van de superieure corrosiebestendigheid van Inconel 718.

- Elektronica: Koellichamen en andere onderdelen die bij hoge temperaturen werken, kunnen worden vervaardigd met MIM met Inconel 718 poeder.

Voordelen van het gebruik van Inconel 718 poeder voor MIM

Hier volgt een overzicht van de overtuigende voordelen die van Inconel 718 poeder een kampioen maken in de MIM-arena:

- Complexe geometrieën: MIM met Inconel 718 poeder maakt het mogelijk om ingewikkelde bijna-netvormige onderdelen te maken, waardoor complexe en dure machinale bewerkingen minder nodig zijn.

- Uitzonderlijke mechanische eigenschappen: Onderdelen geproduceerd via MIM behouden de uitstekende mechanische eigenschappen van Inconel 718, waaronder hoge sterkte, uitstekende prestaties bij hoge temperaturen en superieure corrosiebestendigheid.

- Massaproductie: MIM vergemakkelijkt de kosteneffectieve massaproductie van complexe Inconel 718 onderdelen, waardoor het een levensvatbaar alternatief is voor traditionele productiemethoden.

- Ontwerpflexibiliteit: MIM met Inconel 718-poeder biedt een grotere ontwerpvrijheid in vergelijking met conventionele technieken, waardoor ingewikkelde vormen en interne kanalen kunnen worden gemaakt.

- Materiaalefficiëntie: MIM minimaliseert materiaalverspilling in vergelijking met traditionele methoden zoals machinale bewerking, wat leidt tot een duurzamer productieproces.

Nadelen en overwegingen

Hoewel Inconel 718 poeder voor MIM over een overvloed aan voordelen beschikt, is het essentieel om een aantal beperkingen en overwegingen te erkennen:

- Hogere initiële kosten: Het opzetten van een MIM-infrastructuur kan duurder zijn dan traditionele technieken. Deze kosten kunnen echter worden gecompenseerd door de efficiëntie en het verminderde afval dat gepaard gaat met MIM voor de productie van grote volumes.

- Beperkingen aan de onderdeelgrootte: De huidige MIM-technologie is mogelijk niet geschikt voor zeer grote of zeer kleine onderdelen. Het ideale maatbereik voor MIM met Inconel 718 poeder ligt meestal tussen enkele millimeters en enkele centimeters.

- Afwerking oppervlak: Terwijl sommige Inconel 718 poedermodellen een goede oppervlakteafwerking bieden, kunnen MIM-onderdelen extra nabewerkingsstappen vereisen zoals polijsten of machinale bewerking om de gewenste esthetiek of nauwere toleranties te bereiken.

- Materiaaleigenschappen: Hoewel MIM veel van de eigenschappen van Inconel 718 behoudt, kunnen er kleine variaties zijn in de korrelstructuur en mechanische eigenschappen in vergelijking met de gesmede vormen van Inconel 718. Dit is een cruciale factor om te overwegen voor toepassingen die absolute topprestaties vereisen.

- Complexiteit van het proces: MIM is een meerstappenproces dat zorgvuldige controle over elke fase vereist, van de voorbereiding van de grondstof tot het ontbinden en sinteren. Samenwerken met een ervaren MIM-fabrikant is essentieel voor een consistente kwaliteit en succesvolle resultaten.

FAQ

V: Is Inconel 718 poeder voor MIM sterker dan machinaal bewerkt Inconel 718?

A: In de meeste gevallen zijn de mechanische eigenschappen van MIM-geproduceerd Inconel 718 vergelijkbaar met machinaal bewerkt Inconel 718. Er kunnen echter kleine variaties bestaan in de korrelstructuur als gevolg van het MIM-proces. Voor toepassingen die de absolute hoogste sterkte vereisen, is gesmeed Inconel 718 misschien een betere keuze.

V: Kan Inconel 718 poeder gebruikt worden voor 3D printen?

A: Ja, Inconel 718 poeder kan gebruikt worden in sommige 3D printtechnieken zoals laser beam melting (LBM). 3D-printen van Inconel 718 kan echter een grotere uitdaging zijn in vergelijking met MIM vanwege factoren als hoger benodigd laservermogen en de kans op scheuren tijdens het proces. MIM biedt een meer gevestigde en mogelijk meer kosteneffectieve oplossing voor complexe Inconel 718 onderdelen.

V: Hoe verhouden de kosten van Inconel 718 poeder voor MIM zich tot andere productiemethoden?

A: Voor de productie van grote volumes complexe onderdelen kan MIM met Inconel 718 poeder kosteneffectiever zijn dan traditionele methoden zoals machinale bewerking of smeden. De aanloopkosten van MIM zijn misschien hoger, maar daar staan de efficiëntie en het verminderde afval tegenover.

V: Wat zijn enkele van de toekomstige ontwikkelingen die verwacht worden in MIM met Inconel 718 poeder?

A: Er wordt voortdurend onderzoek en ontwikkeling gedaan om de mogelijkheden van MIM met Inconel 718-poeder te verbeteren. Dit omvat verbeteringen in de poedertechnologie voor een nog betere vloeibaarheid en pakkingsdichtheid, wat leidt tot meer ingewikkelde geometrieën. Bovendien ligt de focus op het optimaliseren van het MIM-proces om nog betere mechanische eigenschappen te verkrijgen die dicht in de buurt komen van gesmeed Inconel 718.

Over 3DP mETAL

Productcategorie

NEEM CONTACT OP

Vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht gaan we met een heel team uw aanvraag verwerken.