Overzicht

Metaalverstuivingssystemen zijn van cruciaal belang voor de productie van metaalpoeders, die van fundamenteel belang zijn in verschillende industrieën, waaronder additive manufacturing, lucht- en ruimtevaart en de auto-industrie. Deze systemen zetten gesmolten metaal om in fijne poederdeeltjes door middel van verschillende verstuivingstechnieken. Deze uitgebreide gids gaat in op de fijne kneepjes van metaalverstuivingssystemen en onderzoekt hun types, toepassingen, voordelen, nadelen en specifieke modellen op de markt.

Inleiding tot verstuivingssystemen voor metalen

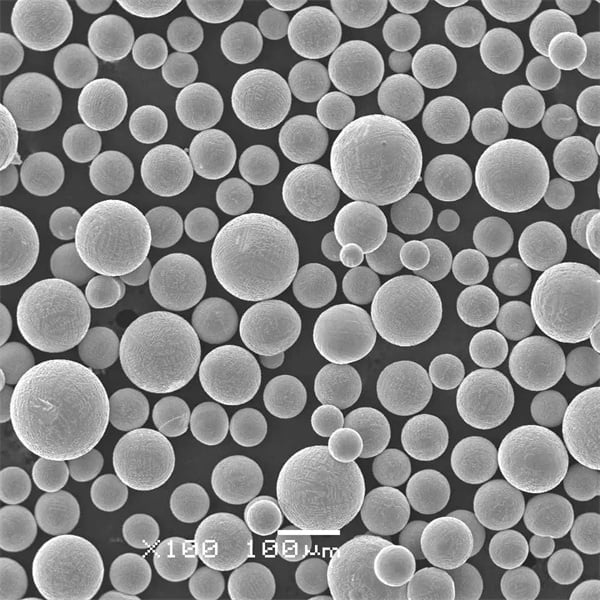

Metaalverstuiving is een proces waarbij gesmolten metaal uiteenvalt in fijne druppeltjes die stollen tot poederdeeltjes. Deze techniek is essentieel bij de productie van metaalpoeders voor verschillende toepassingen, van 3D-printen tot metallurgie. De kwaliteit en eigenschappen van de metaalpoeders zijn sterk afhankelijk van de gebruikte atomisatiemethode.

Soorten Metaalverstuivingssystemen

Gasverstuiving

Bij gasverstuiving worden gasstralen onder hoge druk gebruikt om een stroom gesmolten metaal op te splitsen in fijne druppeltjes. Het type gas dat wordt gebruikt (vaak stikstof of argon) en de gas-metaalverhouding hebben een aanzienlijke invloed op de eigenschappen van de resulterende poeders.

Verstuiven van water

Bij waterverstuiving worden waterstralen onder hoge druk gebruikt in plaats van gas. Deze methode wordt meestal gebruikt voor ferrometalen en resulteert in poeders met onregelmatige vormen door het snelle afkoelings- en stolproces.

Centrifugale verstuiving

Bij centrifugaalverstuiving wordt gesmolten metaal op hoge snelheid rondgedraaid, waarbij de centrifugale kracht wordt gebruikt om de druppels naar buiten te stuwen. Deze methode wordt vaak gebruikt voor het produceren van bolvormige poeders en is geschikt voor zowel ferro- als non-ferrometalen.

Vacuümverneveling

Vacuümverstuiving gebeurt in een gecontroleerde omgeving om contaminatie en oxidatie te voorkomen. Deze techniek wordt gebruikt voor hoogzuivere metaalpoeders, vaak in gespecialiseerde toepassingen waarbij het behoud van de integriteit van het poeder cruciaal is.

Toepassingen van metaalverstuivingssystemen

Metaalpoeders geproduceerd door middel van verstuiving hebben diverse toepassingen in verschillende industrieën:

| Industrie | TOEPASSINGEN |

|---|---|

| additive manufacturing | 3D printen van complexe metalen onderdelen |

| Lucht- en ruimtevaart | Hoogwaardige componenten |

| Automobielen | Motoronderdelen, transmissiecomponenten |

| Medisch | Implantaten, protheses |

| Elektronica | Geleidende inkten, soldeerpasta's |

| Metaalkunde | Poedermetallurgie, productie van legeringen |

Specifieke metaalpoeder-modellen

1. 316L Roestvrij staal Poeder

Beschrijving: 316L staat bekend om zijn corrosiebestendigheid en uitstekende mechanische eigenschappen en wordt veel gebruikt in maritieme en medische toepassingen.

Kenmerken: Bolvormige deeltjes, laag koolstofgehalte.

Toepassingen: 3D printen, biomedische implantaten, marine onderdelen.

2. Inconel 718 poeder

Beschrijving: Een poeder van een nikkel-chroomlegering dat bekend staat om zijn hoge sterkte en weerstand tegen hitte en corrosie.

Kenmerken: Bolvormige deeltjes, hoge treksterkte.

Toepassingen: Ruimtevaartonderdelen, toepassingen bij hoge temperaturen.

3. Titanium Ti-6Al-4V poeder

Beschrijving: Een poeder van een titaniumlegering met hoge sterkte en uitstekende biocompatibiliteit.

Kenmerken: Bolvormige deeltjes, lichtgewicht, hoge sterkte.

Toepassingen: Medische implantaten, luchtvaartonderdelen, auto-onderdelen.

4. AlSi10Mg poeder

Beschrijving: Een poeder van een aluminiumlegering met goede thermische eigenschappen en een lage dichtheid.

Kenmerken: Bolvormige deeltjes, uitstekende gieteigenschappen.

Toepassingen: Auto-onderdelen, lichtgewicht constructies, 3D-printen.

5. Koper Cu poeder

Beschrijving: Zuiver koperpoeder dat bekend staat om zijn uitstekende elektrische en thermische geleidbaarheid.

Kenmerken: Bolvormige deeltjes, hoge zuiverheid.

Toepassingen: Elektrische componenten, geleidende inkten, koellichamen.

6. Gereedschapsstaal H13 poeder

Beschrijving: Een veelzijdig gereedschapsstaalpoeder met hoge hardheid en slijtvastheid.

Kenmerken: Onregelmatige deeltjes, hoge taaiheid.

Toepassingen: Mallen, matrijzen, hogedrukgereedschap.

7. Kobalt-chroom CoCr poeder

Beschrijving: Een biocompatibel legeringspoeder met hoge slijtvastheid.

Kenmerken: Bolvormige deeltjes, corrosiebestendig.

Toepassingen: Medische implantaten, tandprotheses, onderdelen voor de ruimtevaart.

8. Roestvrij staal 17-4 PH poeder

Beschrijving: Een precipitatiehardend roestvrijstalen poeder met hoge sterkte en corrosiebestendigheid.

Kenmerken: Bolvormige deeltjes, uitstekende mechanische eigenschappen.

Toepassingen: Ruimtevaartonderdelen, industriële onderdelen, 3D printen.

9. Nikkel Ni Poeder

Beschrijving: Zuiver nikkelpoeder met hoge corrosiebestendigheid en elektrisch geleidingsvermogen.

Kenmerken: Bolvormige deeltjes, hoge zuiverheid.

Toepassingen: Batterijen, katalysatoren, elektronica.

10. Brons CuSn10 poeder

Beschrijving: Een legeringspoeder van koper en tin dat bekend staat om zijn uitstekende gieteigenschappen en corrosiebestendigheid.

Kenmerken: Bolvormige deeltjes, goede mechanische eigenschappen.

Toepassingen: Lagers, bussen, sculpturen.

Specificaties, Maten, Rangen, Normen

| Metaal Poeder Model | Deeltjesgroottebereik (µm) | Rang | Standaarden |

|---|---|---|---|

| 316L roestvrij staal | 15-45, 45-90 | Fijn, Medium | ASTM B243, ISO 4499-4 |

| Inconel 718 | 15-45, 45-106 | Fijn, Medium | ASTM B838, AMS 5662 |

| Ti-6Al-4V | 20-53, 45-90 | Fijn, Medium | ASTM F2924, ISO 5832-3 |

| AlSi10Mg | 20-63, 45-90 | Medium | ASTM B928, ISO 3522 |

| Koper Cu | 10-45, 45-75 | Fijn, Medium | ASTM B212, ISO 4289 |

| Gereedschapsstaal H13 | 20-63, 45-150 | Medium, Grof | ASTM A681, ISO 4957 |

| Kobalt-chroom CoCr | 10-45, 45-90 | Fijn, Medium | ASTM F75, ISO 5832-4 |

| Roestvrij staal 17-4 PH | 15-45, 45-106 | Fijn, Medium | ASTM A693, ISO 4957 |

| Nikkel Ni | 10-45, 45-90 | Fijn, Medium | ASTM B330, ISO 4501 |

| Brons CuSn10 | 20-63, 45-150 | Medium, Grof | ASTM B505, ISO 3544 |

Leveranciers en prijsinformatie

| Provider | Metaal Poeder Modellen | Prijs (per kg) | Regio |

|---|---|---|---|

| Timmerman Technologie | 316L roestvrij staal, Ti-6Al-4V, Inconel 718 | $150 – $300 | Noord-Amerika |

| Höganäs AB | AlSi10Mg, koper Cu, gereedschapsstaal H13 | $50 – $200 | Europa, Azië |

| Sandvik Osprey | Roestvrij staal 17-4 PH, kobalt-chroom CoCr | $100 – $250 | Wereldwijd |

| GKN additief | Brons CuSn10, Nikkel Ni | $80 – $220 | Noord-Amerika, Europa |

| AP&C (GE additief) | Inconel 718, Ti-6Al-4V | $180 – $350 | Wereldwijd |

| Praxair Oppervlaktetechnologieën | Koper Cu, 316L roestvrij staal | $60 – $180 | Noord-Amerika |

| LPW-technologie | Gereedschapsstaal H13, AlSi10Mg | $70 – $190 | Europa, Azië |

| Aubert & Duval | Kobalt-chroom CoCr, nikkel Ni | $120 – $300 | Europa |

Voor- en nadelen vergelijken

316L roestvrij staal poeder

| Voordelen | Nadelen |

|---|---|

| Hoge corrosiebestendigheid | Relatief hoge kosten |

| Uitstekende mechanische eigenschappen | Vereist nauwkeurige hantering en opslag |

| Biocompatibel | Lagere sterkte in vergelijking met andere legeringen |

Inconel 718 poeder

| Voordelen | Nadelen |

|---|---|

| Hoge sterkte bij verhoogde temperaturen | Duur in vergelijking met andere poeders |

| Uitstekende weerstand tegen corrosie en oxidatie | Moeilijk te bewerken |

| Geschikt voor toepassingen met hoge belasting | Langere productietijden |

Ti-6Al-4V Poeder

| Voordelen | Nadelen |

|---|---|

| Lichtgewicht en zeer sterk | Duur materiaal |

| Uitstekende biocompatibiliteit | Moeilijk te lassen en te bewerken |

| Hoge weerstand tegen vermoeiing | Beperkt gebruik bij temperaturen boven 400°C |

AlSi10Mg poeder

| Voordelen | Nadelen |

|---|---|

| Lage dichtheid en goede thermische geleidbaarheid | Lagere sterkte vergeleken met staallegeringen |

| Uitstekende giet eigenschappen | Kan gevoelig zijn voor barsten |

| Kosteneffectief | Beperkte prestaties bij hoge temperaturen |

Koper Cu poeder

| Voordelen | Nadelen |

|---|---|

| Uitstekende elektrische en thermische geleidbaarheid | Hoge kosten voor hoogzuiver koper |

| Gemakkelijk te bewerken | Gevoelig voor oxidatie |

| Goede weerstand tegen corrosie | Lagere mechanische sterkte |

Gereedschapsstaal H13 Poeder

| Voordelen | Nadelen |

|---|---|

| Hoge hardheid en slijtvastheid | Vereist warmtebehandeling voor volledige eigenschappen |

| Goede taaiheid | Duur vergeleken met koolstofstaal |

| Veelzijdige toepassingen | Moeilijk te bewerken in uitgeharde toestand |

Kobalt-chroom CoCr poeder

| Voordelen | Nadelen |

|---|---|

| Hoge slijtvastheid en corrosiebestendigheid | Duur materiaal |

| Uitstekende biocompatibiliteit | Moeilijk te verwerken |

| hoge sterkte | Beperkte vervormbaarheid |

Roestvrij staal 17-4 PH Poeder

| Voordelen | Nadelen |

|---|---|

| Hoge sterkte en hardheid | Duur in vergelijking met gewoon roestvrij staal |

| Goede weerstand tegen corrosie | Vereist nauwkeurige warmtebehandeling |

| Gemakkelijk te maken | Beperkt beschikbaar |

Nikkel nikkel poeder

| Voordelen | Nadelen |

|---|---|

| Hoge corrosiebestendigheid | Hoge kosten voor hoogzuiver nikkel |

| Uitstekende elektrische geleidbaarheid | Beperkte kracht |

| Veelzijdige toepassingen | Gevoelig voor zwavelverontreiniging |

Brons CuSn10 poeder

| Voordelen | Nadelen |

|---|---|

| Goede giet eigenschappen | Gevoelig voor broosheid |

| Uitstekende corrosiebestendigheid | Lagere sterkte vergeleken met staal |

| Kosteneffectief | Beperkte toepassingen bij hoge temperaturen |

Voordelen en nadelen van Metaalverstuivingssystemen

Voordelen van metaalverstuivingssystemen

- Hoge zuiverheid en kwaliteit: Metaalverstuiving produceert poeders met een hoge zuiverheid en uniforme deeltjesgrootteverdeling, cruciaal voor toepassingen met hoge prestaties.

- Veelzijdigheid: Geschikt voor een breed scala aan metalen en legeringen, waardoor poedereigenschappen kunnen worden aangepast voor specifieke toepassingen.

- Schaalbaarheid: Kan worden opgeschaald om kleine batches te produceren voor onderzoek of grote volumes voor industriële toepassingen.

- Aanpassing: Mogelijkheid om de grootte, vorm en verdeling van de deeltjes te regelen via verschillende verstuivingstechnieken.

Nadelen van Metaalverstuivingssystemen

- Hoge kosten: De initiële installatie- en operationele kosten kunnen hoog zijn, waardoor het minder toegankelijk is voor kleinere bedrijven.

- Complexiteit: Vereist een nauwkeurige controle van parameters en omstandigheden, waarvoor geschoolde operators en geavanceerde apparatuur nodig zijn.

- Energie-intensief: Processen zoals gas- en centrifugale verstuiving verbruiken aanzienlijke hoeveelheden energie.

- Beperkte materiaalsoorten: Sommige metalen en legeringen zijn moeilijk te atomiseren vanwege hun fysieke eigenschappen.

FAQ's

| Vraag | Antwoord |

|---|---|

| Wat is metaalverstuiving? | Metaalverstuiving is het proces waarbij gesmolten metaal wordt omgezet in fijne poederdeeltjes met behulp van verschillende technieken zoals gas-, water-, centrifugale of vacuümverstuiving. |

| Waarom zijn metaalpoeders belangrijk bij additieve productie? | Metaalpoeders zijn essentieel bij additive manufacturing omdat ze het mogelijk maken om laag voor laag complexe onderdelen te maken, waardoor hoogwaardige en consistente eigenschappen gegarandeerd worden. |

| Welke metalen kunnen worden geatomiseerd? | Bijna elk metaal kan worden verneveld, inclusief staal, aluminium, titanium, koper en nikkellegeringen, afhankelijk van de specifieke vernevelmethode die wordt gebruikt. |

| Wat zijn de belangrijkste factoren die de kwaliteit van metaalpoeders beïnvloeden? | Belangrijke factoren zijn de verstuivingsmethode, de gas- of waterdruk, de koelsnelheid en de zuiverheid van het gesmolten metaal. |

| Kunnen metaalverstuivingssystemen worden gebruikt voor recycling? | Ja, metaalverstuiving kan worden gebruikt om metaalschroot te recyclen tot hoogwaardige poeders voor hergebruik in verschillende toepassingen. |

| Welke invloed heeft de keuze van de verstuivingsmethode op de poedereigenschappen? | Verschillende methoden produceren poeders met verschillende deeltjesvormen, groottes en zuiverheidsniveaus. Gasverstuiving produceert bijvoorbeeld meestal bolvormige deeltjes, terwijl waterverstuiving resulteert in onregelmatige vormen. |

Conclusie

Metaalverstuivingssystemen zijn een hoeksteen in de productie van metaalpoeders van hoge kwaliteit, cruciaal voor tal van geavanceerde productieprocessen. Door de verschillende soorten verstuivingsmethoden, hun toepassingen en de beschikbare specifieke modellen te begrijpen, kunnen industrieën weloverwogen beslissingen nemen om hun productie en productkwaliteit te optimaliseren. Ondanks de uitdagingen maken de voordelen van metaalverstuivingssystemen ze onmisbaar in de moderne productie.

Over 3DP mETAL

Productcategorie

NEEM CONTACT OP

Vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht gaan we met een heel team uw aanvraag verwerken.