Stelt u zich eens een wereld voor waarin ingewikkelde, bijna netvormige metalen onderdelen in massa geproduceerd kunnen worden met hoge precisie en ingewikkelde details. Dit is geen science fiction; het is de realiteit van Metal Injection Molding (MIM), een revolutionair productieproces dat gebruik maakt van een geheim wapen: MIM metaalpoeder.

Maar wat is MIM metaalpoeder precies en hoe transformeert het kleine deeltjes in complexe metalen onderdelen? Zet je schrap, want we duiken diep in de fascinerende wereld van MIM-poeders en onderzoeken hun soorten, eigenschappen, toepassingen en de ingewikkelde dans die ze uitvoeren om de metalen onderdelen te maken die ons dagelijks leven aandrijven.

de samenstelling en eigenschappen van MIM metaalpoeder

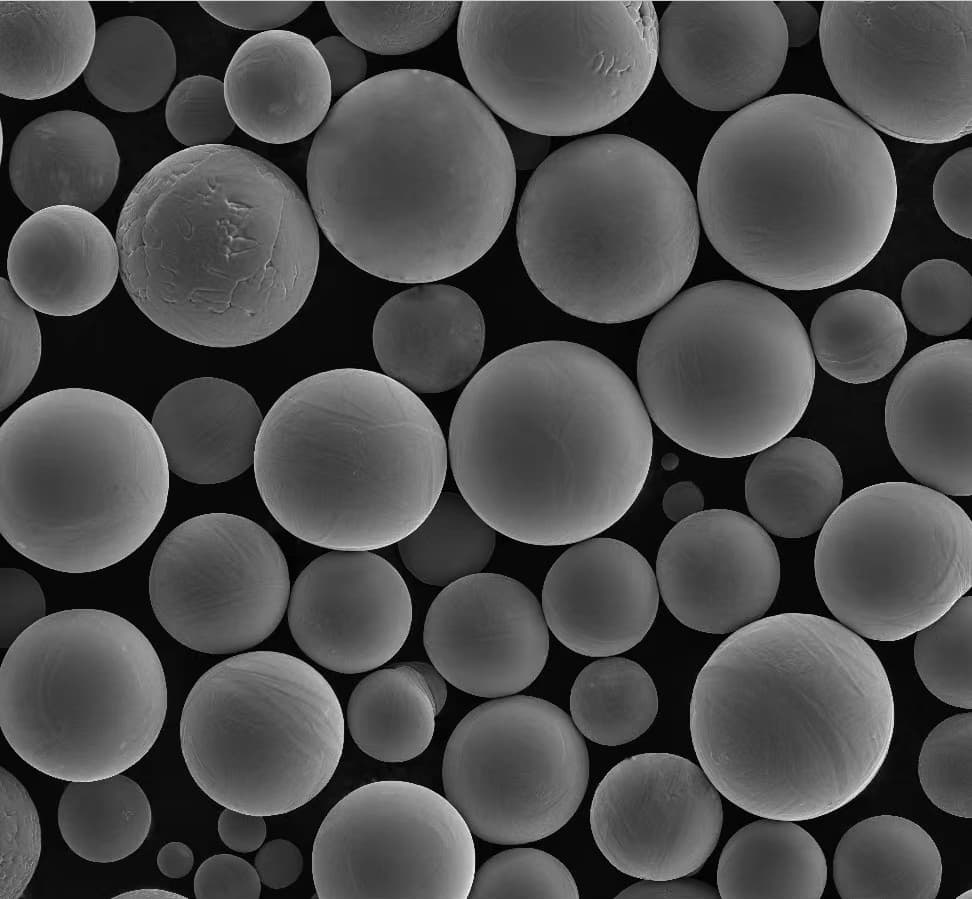

MIM metaalpoeders zijn fijngemalen metalen deeltjes, meestal tussen 5 en 100 micron groot (dat is ongeveer 5-100 keer dunner dan een menselijke haar!). Deze microscopische wonderen bestaan in verschillende samenstellingen, elk op maat gemaakt voor specifieke toepassingen. Hier is een kijkje in de meest voorkomende soorten MIM metaalpoeders:

Gemeenschappelijke MIM metaalpoeder samenstellingen

| Metaal/legering | Beschrijving |

|---|---|

| Roestvrij staal (316L) | Het meest gebruikte MIM-poeder, bekend om zijn uitstekende corrosiebestendigheid, hoge sterkte en biocompatibiliteit. |

| Laaggelegeerd staal | Biedt een balans tussen betaalbaarheid en goede mechanische eigenschappen, waardoor het ideaal is voor toepassingen met grote volumes. |

| Gereedschapsstaal | Biedt uitzonderlijke slijtvastheid, perfect voor onderdelen die wrijving en slijtage moeten doorstaan. |

| Superlegeringen op basis van nikkel | Hoogwaardige legeringen die bekend staan om hun vermogen om extreme temperaturen en ruwe omgevingen te weerstaan. |

| Titaanlegeringen | Lichtgewicht maar ongelooflijk sterk, titaniumlegeringen zijn populair in de ruimtevaart en medische toepassingen. |

| Koperlegeringen | Door hun uitstekende thermische en elektrische geleidbaarheid zijn koperlegeringen ideaal voor koellichamen en elektrische componenten. |

| Aluminiumlegeringen | Aluminiumlegeringen zijn licht en gemakkelijk machinaal te bewerken en bieden een kosteneffectieve optie voor verschillende toepassingen. |

| Kovar | Een unieke legering met een thermische uitzettingscoëfficiënt die dicht bij glas ligt, waardoor het ideaal is voor glas-metaalafdichtingen. |

| Invar | Invar staat bekend om zijn ongelooflijk lage thermische uitzettingscoëfficiënt en wordt gebruikt in precisie-instrumenten en onderdelen die maatvast moeten blijven bij temperatuurschommelingen. |

| Wolfraamcarbide | Uitzonderlijk hard en slijtvast, wolfraamcarbide is perfect voor snijgereedschappen en onderdelen die veel slijtage ondervinden. |

Eigenschappen van MIM metaalpoeder

Naast de samenstelling bepalen verschillende belangrijke eigenschappen de prestaties en geschiktheid van MIM-metaalpoeder voor verschillende toepassingen. Deze omvatten:

- Deeltjesgrootte en -verdeling: De deeltjesgrootte en de gelijkmatige verdeling ervan hebben een grote invloed op de dichtheid, de oppervlakteafwerking en de mechanische eigenschappen van het uiteindelijke onderdeel. Fijnere poeders produceren over het algemeen dichtere onderdelen met een gladdere afwerking, maar kunnen lastiger te verwerken zijn.

- Flowabiliteit: Het vermogen van het poeder om vrij te vloeien is cruciaal voor een gelijkmatige verdeling tijdens het spuitgietproces. Een goede vloeibaarheid zorgt voor een consistente productkwaliteit en minimaliseert verwerkingsfouten.

- Sinterbaarheid: Dit verwijst naar het vermogen van het poeder om zich aan elkaar te hechten tijdens de sinterfase, waarbij een sterk, samenhangend metalen onderdeel wordt gevormd. De sinterbaarheid wordt sterk beïnvloed door de deeltjesgrootte, morfologie en samenstelling.

- Chemische samenstelling: De specifieke elementen in het poeder bepalen de mechanische eigenschappen, corrosiebestendigheid en andere prestatiekenmerken van het uiteindelijke onderdeel.

Het juiste MIM metaalpoeder kiezen is als het selecteren van de perfecte ingrediënten voor een recept. Door de samenstelling en eigenschappen van verschillende poeders te begrijpen, kunnen fabrikanten het fabricageproces optimaliseren en de gewenste eigenschappen bereiken in het uiteindelijke metalen onderdeel.

Toepassingen van MIM metaalpoeder

MIM metaalpoeder is niet zomaar een verzameling kleine deeltjes; het is de basis voor een groot aantal complexe en ingewikkelde metalen onderdelen. Hier volgt een blik op enkele van de meest voorkomende toepassingen van MIM metaalpoeder:

Toepassingen van MIM metaalpoeder

| Industrie | Voorbeelden |

|---|---|

| Consumentenelektronica | Tandwielen, behuizingen, connectoren, koellichamen, RF-componenten |

| Automobielen | Motoronderdelen, onderdelen van het brandstofsysteem, transmissieonderdelen, tandwielen, sloten |

| Medische apparaten | Chirurgische instrumenten, tandheelkundige implantaten, botschroeven, biocompatibele componenten |

| Ruimtevaart en defensie | Onderdelen voor vliegtuigmotoren, wapenonderdelen, geleidingssystemen, hoogwaardige onderdelen |

| Telecommunicatie | Connectoren, RF-componenten, behuizingen voor elektronische apparaten |

| Industriële machines | Tandwielen, tandwielen, kleppen, slijtvaste onderdelen |

| Sportartikelen | Fietsonderdelen, onderdelen van vuurwapens, onderdelen van vishaspels |

De schoonheid van MIM ligt in het vermogen om ingewikkelde vormen met nauwe toleranties te produceren, waardoor het ideaal is voor toepassingen waarbij complexe geometrieën en hoge precisie essentieel zijn. In tegenstelling tot traditionele machinale bewerkingsprocessen waarbij materiaal wordt verwijderd om een gewenste vorm te creëren, bouwt MIM onderdelen laag voor laag op. Dit biedt een uitzonderlijke ontwerpvrijheid en de mogelijkheid om vormen te maken die niet of nauwelijks machinaal te bewerken zijn.

Laten we eens dieper ingaan op enkele specifieke voorbeelden:

- Versnellingen: MIM metaalpoeder is een doorbraak in de productie van tandwielen. Het maakt de productie mogelijk van ingewikkelde tandwielvormen met hoge precisie en uitstekende slijtvastheid. Vergeleken met traditionele tandwielproductiemethoden zoals hobbing of broaching, biedt MIM verschillende voordelen. Ten eerste kan MIM tandwielen produceren met complexe geometrieën, zoals interne tandwielen of tandwielen met variabele tandprofielen. Ten tweede zijn MIM tandwielen bijna netvormig, waardoor er minder nabewerking nodig is en er minder materiaal wordt verspild. Tot slot kunnen MIM tandwielen geproduceerd worden met een breed scala aan materialen, waaronder staal met hoge sterkte en slijtvaste legeringen, waardoor ze ideaal zijn voor veeleisende toepassingen.

- Medische hulpmiddelen: De biocompatibele aard van bepaalde MIM metaalpoeders maakt ze perfect geschikt voor de medische hulpmiddelenindustrie. Met MIM-technologie kunnen ingewikkelde chirurgische instrumenten, tandheelkundige implantaten en botschroeven worden gemaakt met uitzonderlijke sterkte, corrosiebestendigheid en een glad oppervlak. Vergeleken met traditionele methoden zoals gieten of smeden, biedt MIM verschillende voordelen voor medische hulpmiddelen. Ten eerste produceert MIM onderdelen met een hoge precisie en nauwe toleranties, wat cruciaal is voor de goede werking van medische implantaten. Ten tweede kunnen met MIM complexe geometrieën worden gemaakt, waardoor innovatieve en minimaal invasieve chirurgische instrumenten kunnen worden ontworpen. Tot slot zorgt MIM voor consistente materiaaleigenschappen in het hele onderdeel, wat cruciaal is voor de veiligheid en betrouwbaarheid van medische hulpmiddelen.

- Consumentenelektronica: De wereld van de consumentenelektronica leunt zwaar op ingewikkelde en geminiaturiseerde componenten. MIM metaalpoeder blinkt uit in deze arena en maakt de productie mogelijk van tandwielen, behuizingen, connectoren, koellichamen en RF componenten met uitzonderlijke details en nauwe toleranties. Vergeleken met traditionele methodes zoals stansen of kunststof spuitgieten, biedt MIM verschillende voordelen. Ten eerste maakt MIM het mogelijk om metalen componenten te maken met superieure sterkte en thermische geleidbaarheid, essentieel voor hoogwaardige elektronica. Ten tweede kunnen met MIM complexe vormen en vormen worden gemaakt die met andere methoden moeilijk of onmogelijk te maken zijn. Tot slot zorgt MIM voor een consistente onderdeelkwaliteit en maatnauwkeurigheid, cruciaal voor betrouwbare elektronische apparaten.

Dit zijn slechts enkele voorbeelden van het enorme potentieel van MIM metaalpoeder. Naarmate de technologie zich blijft ontwikkelen, kunnen we nog meer innovatieve toepassingen verwachten, die de grenzen verleggen van wat mogelijk is in de wereld van metaalproductie.

Maten, rangen en standaarden

Als het gaat om MIM metaalpoeder, gaat het kiezen van het juiste materiaal verder dan alleen de samenstelling. Er spelen verschillende factoren mee, zoals de grootte van de deeltjes, de kwaliteit en het voldoen aan specifieke normen. Laten we deze aspecten eens nader bekijken:

MIM metaalpoeder specificaties

| Factor | Beschrijving |

|---|---|

| Grootte deeltjes: | Zoals eerder vermeld speelt de deeltjesgrootte een cruciale rol in de eigenschappen van het uiteindelijke onderdeel. Fijnere poeders produceren over het algemeen dichtere onderdelen met een gladdere afwerking, maar kunnen moeilijker te verwerken zijn. Grovere poeders bieden een betere vloeibaarheid, maar kunnen resulteren in onderdelen met een lagere dichtheid en een hogere oppervlakteruwheid. |

| Rang: | Net als andere materialen is MIM metaalpoeder verkrijgbaar in verschillende kwaliteiten, elk met specifieke chemische samenstellingen en mechanische eigenschappen. De keuze van de kwaliteit hangt af van de gewenste prestatiekenmerken van het uiteindelijke onderdeel. Voor een onderdeel dat sterk moet zijn, kan bijvoorbeeld een poeder van een hogere kwaliteit met een hoger legeringsgehalte worden gebruikt. |

| Normen: | Verschillende industriestandaarden bepalen de productie en eigenschappen van MIM metaalpoeders. Deze standaarden zorgen voor consistente kwaliteit en prestaties bij verschillende leveranciers. Gangbare standaarden zijn onder andere ASTM International (ASTM) en de American Society for Testing and Materials (AMPM). |

Voorbeelden van MIM-metaalpoederspecificaties:

Hier is een tabel met enkele voorbeelden van commercieel verkrijgbare MIM metaalpoeders met hun specificaties:

| Poedertype | Compositie | Deeltjesgrootte (µm) | Rang | Normaal |

|---|---|---|---|---|

| 316L roestvrij staal | Fe-16H-10N-2M | 10-20 | Normaal | ASTM B930 |

| Laag gelegeerd staal | Fe-1%Mn-0.2%Mo | 15-30 | Klasse A | MPIF-standaard 35 |

| Gereedschapsstaal | Fe-4%Cr-1%Mo-1%V | 20-40 | Hoog koolstofgehalte | ASTM A29 |

Voor- en nadelen van MIM metaalpoeder

MIM metaalpoeder biedt een overtuigende oplossing voor het maken van complexe en ingewikkelde metalen onderdelen. Maar zoals elke technologie heeft het zijn eigen voor- en nadelen. Inzicht in deze factoren is essentieel om te bepalen of MIM de juiste keuze is voor uw specifieke toepassing.

Voordelen van MIM metaalpoeder

- Near-Net-Shape Productie: MIM maakt de productie van onderdelen mogelijk met minimale nabewerking. Dit leidt tot minder materiaalverspilling, lagere productiekosten en snellere doorlooptijden in vergelijking met traditionele bewerkingsprocessen.

- Ontwerpvrijheid: MIM biedt een uitzonderlijke ontwerpflexibiliteit, waardoor ingewikkelde vormen en kenmerken kunnen worden gemaakt die met andere methoden moeilijk of onmogelijk te realiseren zouden zijn. Dit opent deuren voor innovatieve productontwerpen en verbeterde functionaliteit.

- Hoge precisie en nauwe toleranties: MIM onderdelen staan bekend om hun uitzonderlijke maatnauwkeurigheid en consistente kwaliteit. Dit is cruciaal voor toepassingen waar precieze toleranties essentieel zijn, zoals in medische apparatuur en ruimtevaartonderdelen.

- Breed scala aan materialen: MIM kan worden gebruikt met een groot aantal metaalpoeders, waaronder roestvast staal, gereedschapsstaal, nikkellegeringen en zelfs exotische materialen zoals wolfraamcarbide. Dankzij deze veelzijdigheid kan voor elke specifieke toepassing het optimale materiaal worden gekozen.

- Mogelijkheden voor massaproductie: MIM is een technologie die zeer geschikt is voor grote productieseries. De consistentie en herhaalbaarheid van het proces garanderen onderdelen van hoge kwaliteit op schaal.

- Verbeterde mechanische eigenschappen: Het sinterproces in MIM versterkt de poederdeeltjes, wat resulteert in metalen onderdelen met uitstekende mechanische eigenschappen, zoals sterkte, hardheid en slijtvastheid.

Nadelen van MIM metaalpoeder

- Hoge initiële investering: De uitrustings- en installatiekosten voor MIM kunnen aanzienlijk zijn. Dit kan een belemmering vormen voor kleinere bedrijven of bedrijven met beperkte productievolumes.

- Complexiteit van processen: MIM bestaat uit verschillende ingewikkelde stappen die elk zorgvuldig gecontroleerd en bewaakt moeten worden. Deze complexiteit vereist vakkundig personeel en een grondige kennis van het proces om een consistente kwaliteit te garanderen.

- Materiële beperkingen: Hoewel MIM een breed scala aan materialen biedt, zijn sommige metalen niet compatibel met het proces vanwege hun hoge smeltpunten of reactiviteit.

- Beperkingen oppervlakteafwerking: MIM-onderdelen kunnen een iets ruwere oppervlakteafwerking hebben dan machinaal bewerkte onderdelen. Met nabewerkingstechnieken kan de oppervlakteafwerking echter worden verbeterd als dat nodig is.

- Beperkingen in onderdeelgrootte: Er zijn beperkingen aan de grootte van onderdelen die met MIM kunnen worden gemaakt. MIM is het meest geschikt voor kleinere, ingewikkelde onderdelen.

Kiezen tussen MIM en andere productieprocessen

De beslissing om MIM metaalpoeder te gebruiken hangt af van verschillende factoren, zoals de complexiteit van het onderdeel, het gewenste productievolume, de vereiste toleranties, de materiaalkeuze en de budgetbeperkingen. Hier volgt een korte vergelijking van MIM met enkele alternatieve productieprocessen:

- Bewerking: MIM biedt voordelen voor complexe vormen en bijna-net-vorm productie in vergelijking met traditionele machinale bewerking. Bewerking kan echter kosteneffectiever zijn voor eenvoudigere onderdelen of lagere productievolumes.

- Casting: Gieten kan een goede optie zijn voor de productie van grote aantallen eenvoudiger vormen. MIM biedt echter meer ontwerpvrijheid en nauwere toleranties.

- Additief produceren van metaal (3D printen): Zowel MIM als 3D printen bieden ontwerpvrijheid en kunnen complexe vormen produceren. Over het algemeen is MIM echter sneller en kosteneffectiever voor massaproductie, terwijl 3D-printen wellicht beter geschikt is voor prototypes of toepassingen met kleine volumes.

Door de voordelen en beperkingen van MIM metaalpoeder en te vergelijken met alternatieve processen, kunnen fabrikanten een weloverwogen beslissing nemen over de meest geschikte technologie voor hun specifieke behoeften.

FAQ

Hier zijn enkele van de meest gestelde vragen over MIM metaalpoeder, gepresenteerd in een duidelijk en beknopt vraag-en-antwoord formaat:

| Vraag | Antwoord |

|---|---|

| Wat is MIM metaalpoeder? | MIM metaalpoeder is een verzameling fijngemalen metalen deeltjes die gebruikt worden in het Metal Injection Molding (MIM) proces om complexe en ingewikkelde metalen onderdelen te maken. |

| Wat zijn de voordelen van het gebruik van MIM metaalpoeder? | MIM metaalpoeder biedt verschillende voordelen, waaronder bijna-net-vorm fabricage, ontwerpvrijheid, hoge precisie, een breed scala aan materialen, massaproductie mogelijkheden en verbeterde mechanische eigenschappen. |

| Zijn er beperkingen aan het gebruik van MIM-metaalpoeder? | Ja, MIM heeft een aantal beperkingen, zoals hoge initiële investeringskosten, complexiteit van het proces, beperkingen van het materiaal, beperkingen van de oppervlakteafwerking en beperkingen van de onderdeelgrootte. |

| Wat zijn enkele veelvoorkomende toepassingen van MIM metaalpoeder? | MIM metaalpoeder wordt gebruikt in verschillende industrieën, waaronder consumentenelektronica, auto's, medische apparatuur, lucht- en ruimtevaart en defensie, telecommunicatie, industriële machines en sportartikelen. |

| Hoe verhoudt MIM metaalpoeder zich tot andere productieprocessen? | MIM biedt voordelen ten opzichte van traditionele bewerking voor complexe vormen en bijna-net-vorm productie. Het biedt meer |

Over 3DP mETAL

Productcategorie

NEEM CONTACT OP

Vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht gaan we met een heel team uw aanvraag verwerken.