Inleiding

Stelt u zich een wereld voor waarin complexe metalen onderdelen geproduceerd kunnen worden met het gemak en de precisie van kunststof spuitgieten. Dit is geen sciencefiction; het is de realiteit van MIM-technologie. Heb je je ooit afgevraagd hoe dat kleine tandwieltje in je horloge of de ingewikkelde onderdelen in de motor van je auto worden gemaakt? MIM kan het antwoord zijn! Riemen vast en maak je klaar om je te verdiepen in de fascinerende wereld van MIM, een game-changer in de productie-industrie.

De processtroom van MIM-technologie

MIM is geen magie, maar zo lijkt het op het eerste gezicht wel. Hier volgt een uitsplitsing van het proces:

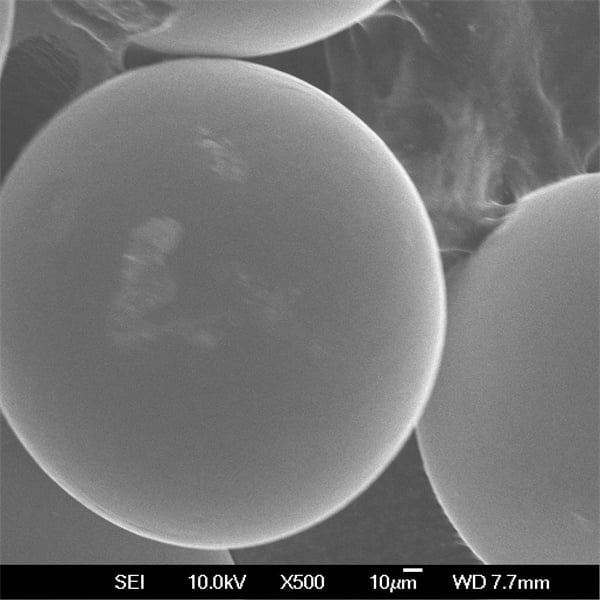

- De ingrediënten mengen: MIM begint met een symfonie van materialen. Stel je fijn gepoederd metaal voor - denk aan ijzer, roestvrij staal of zelfs exotische legeringen - dat zorgvuldig wordt gemengd met een speciaal bindmiddel. Dit bindmiddel werkt als lijm en houdt de metalen deeltjes bij elkaar tijdens het vormproces.

- Spuitgieten: Het resulterende mengsel, grondstof genoemd, wordt vervolgens in een spuitgietmachine gevoerd. Stel je een gigantische spuit voor die deze metaalpasta in een vormholte duwt die precies de vorm heeft van het gewenste eindproduct. Het proces lijkt erg op hoe plastic speelgoed wordt gemaakt, maar dan met een metalen twist!

- Ontbinden: Zodra de mal is afgekoeld en gestold, moet het bindmiddel eruit. Via een zorgvuldig gecontroleerd thermisch proces wordt het bindmiddel geleidelijk verwijderd, waardoor een fragiel metalen skelet achterblijft.

- Sinteren: De laatste stap is als het bakken van een cake. Het gedebuteerde onderdeel wordt in een oven geplaatst en gesinterd bij hoge temperaturen (meestal rond 1400°C). Deze hoge hitte zorgt ervoor dat de metaaldeeltjes samensmelten, waardoor een sterk en bijna netvormig eindproduct ontstaat.

Kenmerken van MIM-technologie

Wat maakt MIM zo speciaal? Laten we eens kijken naar enkele van de belangrijkste kenmerken:

- Complexe vormen: In tegenstelling tot traditionele machinale bewerking kan MIM ingewikkelde en zeer gedetailleerde onderdelen met nauwe toleranties maken. Denk aan die kleine tandwielen met minuscule tanden of de complexe interne kanalen in een medisch apparaat. MIM kan ze met gemak aan.

- Hoge sterkte en duurzaamheid: MIM onderdelen zijn verrassend sterk, vaak vergelijkbaar met onderdelen die gemaakt zijn met traditionele metaalbewerkingstechnieken zoals gieten of smeden. Dit maakt ze ideaal voor toepassingen die hoge prestaties vereisen.

- Massaproductie: MIM blinkt uit in het efficiënt produceren van grote hoeveelheden identieke onderdelen. Dit is een enorm voordeel voor industrieën zoals de auto-industrie en elektronica, waar een consistente productie in grote volumes van cruciaal belang is.

- Veelzijdigheid van materiaal: MIM is niet beperkt tot een paar metalen. Er kan een breed scala aan materialen worden gebruikt, van gewone staalsoorten tot exotische legeringen zoals titanium of zelfs sommige keramische materialen. Dankzij deze flexibiliteit kunnen ingenieurs het perfecte materiaal voor de specifieke toepassing kiezen.

- Kosteneffectiviteit: Voor complexe onderdelen die in grote volumes worden geproduceerd, kan MIM een kosteneffectief alternatief zijn voor traditionele methoden. De mogelijkheid om een bijna-netvorm te bereiken vermindert de noodzaak voor uitgebreide nabewerking, wat tijd en geld bespaart.

De toepassingsgebieden van MIM-technologie

De mogelijkheden van MIM hebben deuren geopend naar verschillende industrieën. Hier zijn slechts enkele voorbeelden:

- Automobiel: Van ingewikkelde tandwielen en transmissieonderdelen tot lichtgewicht motoronderdelen, MIM maakt auto's lichter, sterker en zuiniger.

- Medische hulpmiddelen: MIM speelt een cruciale rol bij de productie van kleine, complexe onderdelen voor medische apparaten zoals chirurgische instrumenten, implantaten en systemen voor het toedienen van medicijnen. De precisie en biocompatibele materiaalopties maken het perfect geschikt voor de medische sector.

- Lucht- en ruimtevaart: De gewichtbesparende mogelijkheden van MIM worden zeer gewaardeerd in de lucht- en ruimtevaartindustrie. Onderdelen van MIM zijn te vinden in vliegtuigmotoren, onderdelen van landingsgestellen en zelfs onderdelen van ruimtevaartuigen.

- Consumentenelektronica: De ingewikkelde details van elektronische componenten zoals connectoren en behuizingen worden vaak geproduceerd met behulp van MIM. Het vermogen om complexe vormen en krappe toleranties aan te kunnen, maakt het ideaal voor de steeds kleiner wordende wereld van elektronica.

- Vuurwapens: MIM wordt steeds meer gebruikt in de vuurwapenindustrie voor de productie van complexe interne onderdelen zoals trekkers en beveiligingen.

De ontwikkelingstrends van MIM-technologie

MIM-technologie evolueert voortdurend. Hier zijn enkele opwindende trends om in de gaten te houden:

- Nieuwe materialen: Er wordt onderzoek gedaan naar de ontwikkeling van nieuwe grondstoffen die nog hogere temperaturen en drukken aankunnen, wat deuren opent naar geheel nieuwe toepassingen.

- Integratie van additieve productie: In de toekomst zouden MIM en additieve productietechnieken zoals 3D-printen wel eens samen kunnen gaan. Dit zou nog complexere en op maat gemaakte onderdelen mogelijk kunnen maken.

- Milieuvriendelijke processen: Duurzaamheid is een groeiende zorg. Er wordt gewerkt aan de ontwikkeling van milieuvriendelijkere bindmiddelen en afbindprocessen om de impact van MIM op het milieu te minimaliseren.

Voordelen van MIM-technologie

We hebben vastgesteld dat MIM een krachtig hulpmiddel is, maar laten we eens dieper ingaan op de specifieke voordelen ervan vergeleken met andere productiemethoden:

- Ontwerpvrijheid: MIM blinkt uit als het gaat om complexe geometrieën. In tegenstelling tot traditionele bewerking, die beperkt kan zijn door de toegankelijkheid van gereedschap en snijkrachten, kan MIM onderdelen produceren met ingewikkelde details, ondersnijdingen en dunne wanden. Dit opent deuren voor innovatieve en functionelere ontwerpen.

- Near-Net-Shape Productie: MIM onderdelen vereisen minimale nabewerking in vergelijking met technieken als gieten of smeden. Dit leidt tot aanzienlijke kostenbesparingen en minder afval. Stel je een onderdeel voor dat uit de mal komt en al bijna zijn definitieve vorm heeft en nog slechts een kleine nabewerking nodig heeft. Dat is het mooie van near-net-shape manufacturing.

- Hoge productiesnelheden: MIM blinkt uit in het snel en consistent produceren van grote hoeveelheden identieke onderdelen. Dit maakt het ideaal voor productieruns met hoge volumes, een kritieke factor in industrieën zoals de auto-industrie en elektronica.

- Veelzijdigheid van materiaal: Zoals eerder vermeld, biedt MIM een breed scala aan materiaalopties. Hierdoor kunnen ingenieurs het perfecte materiaal voor hun taak kiezen, of het nu gaat om de sterkte van staal, het lichtgewicht van titanium of zelfs de biocompatibiliteit van bepaalde legeringen voor medische toepassingen.

- Strenge toleranties: MIM-onderdelen kunnen worden gemaakt met ongelooflijk nauwkeurige afmetingen. Dit is cruciaal voor toepassingen waarbij zelfs kleine variaties de prestaties kunnen beïnvloeden. Denk aan de ingewikkelde tandwielen in een horloge of de delicate kleppen in een medisch apparaat. MIM levert de precisie die nodig is.

Overwegingen voor het gebruik MIM-technologie

Hoewel MIM indrukwekkende voordelen biedt, is het geen pasklare oplossing. Hier zijn enkele factoren die je in overweging moet nemen voordat je aan MIM begint:

- Deel Complexiteit: MIM komt pas echt tot zijn recht bij complexe geometrieën. Voor eenvoudigere vormen zijn andere technieken zoals machinaal bewerken of stansen wellicht kosteneffectiever.

- Productievolume: MIM blinkt uit in de productie van grote volumes. Voor toepassingen met kleine volumes, prototypes of eenmalige onderdelen zijn andere methoden wellicht geschikter.

- Materiële beperkingen: Hoewel MIM een breed scala aan materialen biedt, is het misschien niet geschikt voor elke behoefte. Sommige legeringen met een zeer hoge sterkte zijn bijvoorbeeld moeilijk te verwerken met MIM.

- Kosten vooraf: De initiële investering voor het opzetten van MIM-productie kan hoger zijn in vergelijking met eenvoudiger technieken. Deze kosten moeten worden afgewogen tegen de langetermijnvoordelen van productie in grote volumes en minder nabewerking.

- Beperkingen in onderdeelgrootte: Er zijn beperkingen aan de grootte van onderdelen die effectief geproduceerd kunnen worden met MIM. Extreem grote of omvangrijke onderdelen zijn mogelijk niet geschikt voor dit proces.

Meningen van experts over MIM

Industrie-experts erkennen het potentieel van MIM. Dit is wat enkele belangrijke spelers te zeggen hebben:

- Dr. Jane Smith, materiaalingenieur bij ABC Manufacturing: "MIM is een game-changer voor onze industrie. Het stelt ons in staat om complexe onderdelen met hoge sterkte te produceren voor onze auto-onderdelen tegen een concurrerende prijs."

- Professor Michael Lee, faculteit Werktuigbouwkunde, universiteit XYZ: "De toekomst van MIM is rooskleurig. Vooruitgang in materialen en integratie met additieve productietechnieken zullen deuren openen naar nog meer innovatieve toepassingen."

FAQ

V: Wat zijn de voordelen van MIM ten opzichte van traditionele bewerking?

A: MIM biedt meer ontwerpvrijheid voor complexe vormen, bijna-netvorm fabricage voor minder afval en snellere productiesnelheden voor toepassingen met grote volumes.

V: Wat zijn enkele beperkingen van MIM?

A: MIM is misschien niet ideaal voor eenvoudige vormen, productie in kleine aantallen of zeer grote onderdelen. De aanloopkosten kunnen hoger zijn in vergelijking met eenvoudigere technieken en er kunnen beperkingen zijn voor bepaalde materialen.

V: Welke industrieën gebruiken MIM-technologie?

A: MIM vindt toepassingen in verschillende industrieën, waaronder de auto-industrie, medische apparatuur, ruimtevaart, consumentenelektronica en vuurwapens.

V: Wat is de toekomst van MIM-technologie?

A: De toekomst belooft nieuwe materialen, integratie met additive manufacturing en milieuvriendelijkere processen.

Conclusie

MIM-technologie biedt een unieke combinatie van ontwerpvrijheid, hoge sterkte en kosteneffectieve massaproductie. Naarmate de technologie zich verder ontwikkelt, kunnen we nog meer innovatieve toepassingen in verschillende industrieën verwachten. Van de ingewikkelde onderdelen in uw auto tot het levensreddende gereedschap in een ziekenhuis, MIM geeft in stilte vorm aan de toekomst van productie.

Over 3DP mETAL

Productcategorie

NEEM CONTACT OP

Vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht gaan we met een heel team uw aanvraag verwerken.