Heb je er ooit van gedroomd om ingewikkelde metalen voorwerpen te maken met behulp van een digitaal bestand? Nou, die droom is nu werkelijkheid geworden met de komst van SLM 3D printtechnologie. Stel je voor dat je traditionele metaalbewerkingsmethoden zoals gieten, machinaal bewerken en lassen overslaat en in plaats daarvan complexe, hoogwaardige metalen onderdelen laag voor laag maakt met behulp van een laserstraal. Klinkt als science fiction, toch? Maar SLM verandert het productielandschap in rap tempo en zorgt voor een revolutie in de manier waarop we alles ontwerpen en produceren, van lichtgewicht onderdelen voor de ruimtevaart tot ingewikkelde medische implantaten.

Inleiding tot SLM 3D printtechnologie

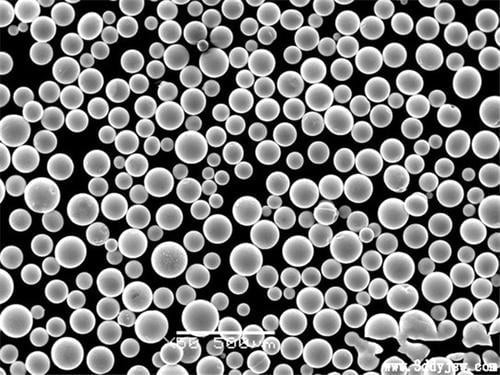

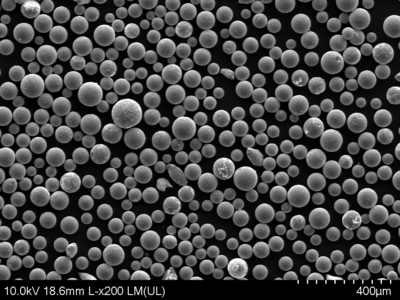

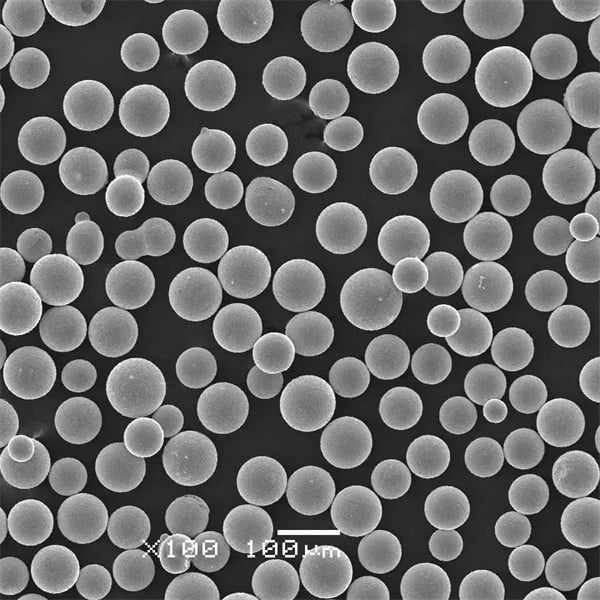

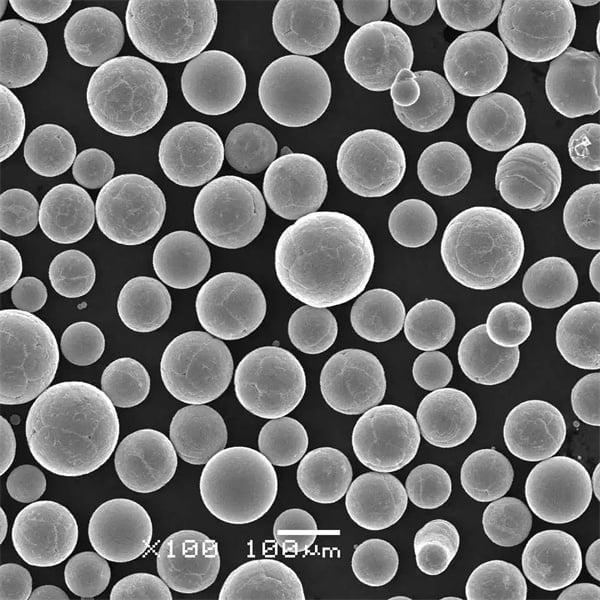

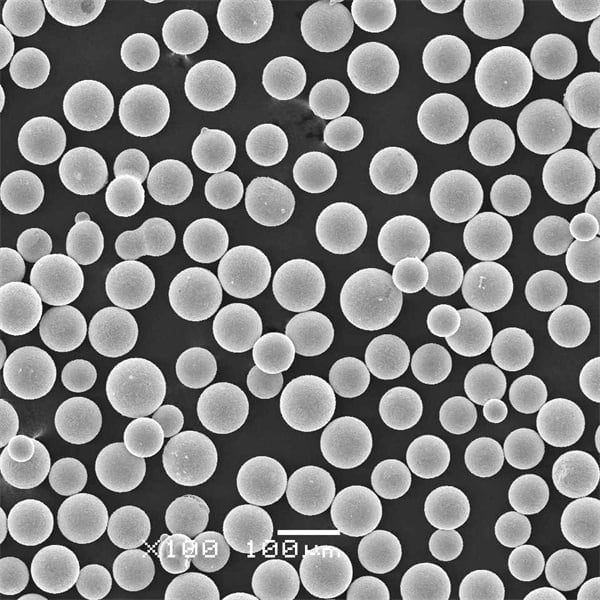

SLM, ook bekend als Direct Metal Laser Sintering (DMLS), behoort tot een familie van 3D printprocessen die Powder Bed Fusion (PBF) wordt genoemd. In tegenstelling tot 3D printen op basis van filament voor kunststoffen, maakt SLM gebruik van een bed van fijn metaalpoeder. Een krachtige laserstraal smelt de poederdeeltjes selectief samen en volgt daarbij laag voor laag een digitale blauwdruk, totdat het hele 3D object is opgebouwd.

Het principe van SLM 3D printtechnologie

Hier volgt een overzicht van de magie die in een SLM 3D printer gebeurt:

- Gegevens onderverdelen: De eerste stap bestaat uit het snijden van een 3D CAD model in ongelooflijk dunne lagen, meestal variërend van 20 tot 100 micrometer dik. Elke laag vertegenwoordigt een 2D dwarsdoorsnede van het uiteindelijke object.

- Voorbereiding poederbed: Een dunne laag metaalpoeder wordt gelijkmatig over een platform verspreid met behulp van een mes of rolmechanisme. Deze laagdikte komt overeen met de dikte van de plak uit het CAD-model.

- Lasersmelten: Een krachtige laserstraal scant het poederbed volgens de 2D-gegevens voor elke laag. De laser smelt de poederdeeltjes in de aangewezen gebieden en smelt ze samen om de gewenste geometrie te creëren.

- Laag voor laag creëren: Na het smelten zakt het platform met één laagdikte en wordt er een nieuwe laag poeder afgezet. De laser herhaalt dan het smeltproces op deze nieuwe laag en versmelt deze met de vorige. Deze cyclus gaat door totdat het hele 3D-object laag voor laag is opgebouwd.

- Nabewerking: Als het printen klaar is, wordt het bouwplatform uit de machine gehaald. Het geprinte onderdeel kan ondersteunende structuren nodig hebben voor verwijdering, die dan voorzichtig worden verwijderd. Afhankelijk van de toepassing kan het onderdeel ook extra nabewerkingsprocessen ondergaan, zoals warmtebehandeling of machinale bewerking voor een optimale oppervlaktekwaliteit en maatnauwkeurigheid.

De voordelen van SLM 3D printtechnologie

SLM biedt een aantal overtuigende voordelen ten opzichte van traditionele metaalbewerkingsmethoden:

- Ontwerpvrijheid: In tegenstelling tot traditionele methoden die beperkt worden door subtractieve processen (materiaal verwijderen), kunnen met SLM complexe geometrieën worden gemaakt met ingewikkelde interne kenmerken en lichtgewicht rasterstructuren. Dit opent deuren voor innovatieve en zeer functionele ontwerpen.

- Hoogwaardige onderdelen: SLM produceert bijna netvormige, volledig dichte metalen onderdelen met uitstekende mechanische eigenschappen die vergelijkbaar zijn met die van gesmeed metaal. Hierdoor zijn ze ideaal voor veeleisende toepassingen waarbij sterkte, gewicht en prestaties van cruciaal belang zijn.

- Snel prototypen en aanpassen: SLM maakt de snelle productie van functionele prototypes mogelijk, wat de ontwerp- en ontwikkelingscyclus versnelt. Bovendien kunnen metalen onderdelen op aanvraag en op maat gemaakt worden, perfect voor kleine productievolumes.

- Materiaalefficiëntie: SLM gebruikt alleen de benodigde hoeveelheid metaalpoeder, waardoor er minder afval is dan bij subtractieve processen. Ongesmolten poeder kan vaak worden gerecycled en hergebruikt, wat de grondstoffenefficiëntie nog verder verbetert.

Toepassingen van SLM 3D printtechnologie

De mogelijkheden van SLM zorgen voor opschudding in verschillende sectoren:

- Lucht- en ruimtevaart: De mogelijkheid om lichtgewicht componenten met een hoge sterkte te maken, zoals turbinebladen en motorsteunen, maakt SLM tot een game-changer in de lucht- en ruimtevaart, die leidt tot verbeteringen op het gebied van brandstofefficiëntie en prestatieoptimalisatie.

- Medisch: SLM brengt een revolutie teweeg in de productie van medische hulpmiddelen door het mogelijk te maken om implantaten op maat te maken, zoals prothesen en tandheelkundige bruggen, met een uitstekende biocompatibiliteit en een precieze pasvorm.

- Automobiel: SLM maakt de weg vrij voor lichtere, sterkere auto-onderdelen zoals versnellingsbakken en remklauwen, wat bijdraagt aan een zuiniger brandstofverbruik en betere rijprestaties.

- Consumptiegoederen: SLM vindt zijn weg naar de productie van hoogwaardige consumentengoederen zoals op maat gemaakte sieraden, sportartikelen en zelfs fietsframes, met unieke ontwerpmogelijkheden en uitzonderlijke duurzaamheid.

De toekomstige ontwikkelingstrends van SLM 3D Printing technologie

De toekomst van SLM is rooskleurig: voortdurend onderzoek en ontwikkeling verleggen de grenzen van deze technologie:

- Systemen met meerdere lasers: Machines die zijn uitgerust met meerdere lasers worden ontwikkeld om de printsnelheid en productiviteit te verhogen, waardoor SLM meer kostenconcurrerend wordt voor productieruns op grotere schaal. Stelt u zich eens voor dat u complexe metalen onderdelen in een aanzienlijk sneller tempo kunt produceren, wat deuren opent voor een bredere toepassing in verschillende industrieën.

- Geavanceerde materialen: Er wordt voortdurend onderzoek gedaan om het aantal materialen dat compatibel is met SLM uit te breiden. Dit omvat het onderzoeken van nieuwe metaallegeringen met nog hogere sterkte-gewicht verhoudingen, verbeterde corrosiebestendigheid en biocompatibiliteit voor geavanceerde medische toepassingen. Denk aan het maken van medische implantaten die perfect passen bij de botstructuur van een patiënt of het maken van onderdelen voor de ruimtevaart die bestand zijn tegen extreme temperaturen en zware omstandigheden.

- Softwareontwikkelingen: De ontwikkeling van geavanceerdere software voor SLM is cruciaal. Dit omvat verbeterde simulatietools voor het voorspellen van het bouwgedrag, het minimaliseren van vervorming en het optimaliseren van ondersteuningsstructuren. Daarnaast kan vooruitgang in ontwerpsoftware die specifiek is afgestemd op SLM het potentieel voor het maken van ingewikkelde en zeer functionele metalen onderdelen verder ontsluiten.

- Duurzaamheidsoverwegingen: De milieu-impact van SLM krijgt steeds meer aandacht. Er wordt onderzoek gedaan naar de ontwikkeling van efficiëntere poederverwerkingssystemen en recyclingprocessen om het afval- en grondstoffenverbruik te minimaliseren. Stelt u zich eens een toekomst voor waarin SLM een nog duurzamere productieoptie wordt die bijdraagt aan een circulaire economie.

Uitdagingen en overwegingen voor SLM 3D printtechnologie

Hoewel SLM ongelooflijke mogelijkheden biedt, zijn er ook uitdagingen om rekening mee te houden:

- Hoge kosten: SLM-machines en metaalpoeders kunnen duur zijn, waardoor deze technologie minder toegankelijk is voor kleinere bedrijven of prototype-toepassingen in vergelijking met traditionele methoden. Naarmate de technologie volwassener wordt en bredere toepassing vindt, kunnen we een daling van de kosten verwachten, maar voorlopig is het een aanzienlijke investering.

- Complexiteit van machines: Voor het bedienen en onderhouden van SLM-machines is deskundig personeel nodig met een grondige kennis van de technologie en de principes van metaalbewerking. Dit kan een hindernis zijn voor bedrijven die SLM in hun productielijnen willen integreren.

- Oppervlakteruwheid: SLM-geprinte onderdelen kunnen een iets ruwere oppervlakteafwerking hebben dan traditioneel bewerkte onderdelen. Hoewel nabewerkingstechnieken de oppervlaktekwaliteit kunnen verbeteren, dragen ze bij aan de totale productietijd en -kosten.

- Beperkingen in onderdeelgrootte: De huidige SLM-machines hebben beperkingen wat betreft de grootte van de onderdelen die ze kunnen produceren. Hoewel er vooruitgang wordt geboekt, zijn zeer grote metalen onderdelen misschien nog steeds beter geschikt voor traditionele productiemethoden.

Kiezen tussen SLM en andere metaalbewerkingstechnieken

De beslissing om SLM te gebruiken hangt af van verschillende factoren:

- Deel Complexiteit: Voor ingewikkelde geometrieën met interne elementen biedt SLM een ongeëvenaarde ontwerpvrijheid in vergelijking met subtractieve processen zoals machinale bewerking.

- Productievolume: Voor grote productieseries kunnen traditionele methoden zoals gieten kosteneffectiever zijn. SLM blinkt echter uit voor kleine aantallen, op maat gemaakte onderdelen of snelle prototypes.

- Materiaalvereisten: Het type metaal en de gewenste eigenschappen beïnvloeden de keuze. SLM biedt een groeiend scala aan materialen, maar traditionele methoden hebben wellicht nog een bredere selectie voor specifieke toepassingen.

- Deelprestaties: Voor toepassingen die vragen om zeer sterke, lichtgewicht onderdelen met complexe geometrieën is SLM een aantrekkelijke optie. Maar voor eenvoudigere onderdelen waarbij sterkte geen grote rol speelt, kunnen traditionele methoden volstaan.

FAQ

Hier zijn enkele van de meest gestelde vragen over SLM technologie, beantwoord in een duidelijk en beknopt formaat:

| Vraag | Antwoord |

|---|---|

| Welke soorten metalen kunnen worden gebruikt in SLM? | Een groot aantal metalen is compatibel met SLM, waaronder roestvast staal, titanium, aluminiumlegeringen, nikkellegeringen en zelfs edelmetalen als goud en platina. |

| Hoe sterk zijn SLM-geprinte onderdelen? | SLM-geprinte onderdelen kunnen uitstekende mechanische eigenschappen bereiken die vergelijkbaar zijn met die van gesmeed metaal. Hun sterkte hangt af van het gekozen materiaal, maar ze kunnen ongelooflijk sterk en duurzaam zijn. |

| Is SLM veilig? | Bij SLM-printen worden krachtige lasers en metaalpoeders gebruikt, dus de juiste veiligheidsmaatregelen zijn essentieel. Dit omvat het dragen van beschermende kleding en zorgen voor goede ventilatie om blootstelling aan stofdeeltjes te voorkomen. |

| Wat zijn de opties voor oppervlakteafwerking voor SLM onderdelen? | SLM onderdelen kunnen nabewerkt worden met verschillende technieken zoals zandstralen, polijsten en machinaal bewerken om de gewenste oppervlakteafwerking en maatnauwkeurigheid te verkrijgen. |

| Hoe verhoudt SLM zich tot andere 3D printtechnologieën voor metaal? | Er bestaan ook andere 3D-printmethodes voor metaal, zoals binder jetting of metaaldepositie. |

Over 3DP mETAL

Productcategorie

NEEM CONTACT OP

Vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht gaan we met een heel team uw aanvraag verwerken.