Druk 3D w technologii Binder Jet stał się rewolucyjną technologią, zmieniającą sposób projektowania i wytwarzania złożonych obiektów. U podstaw tego procesu leży kluczowy element: proszek wiążący. Te drobnoziarniste materiały działają jak bloki konstrukcyjne, skrupulatnie układane warstwami i łączone ze sobą w celu tworzenia skomplikowanych struktur 3D. Ale czym dokładnie są proszki binder jet i co czyni je tak wyjątkowymi? Zapoznaj się z tym kompleksowym przewodnikiem, aby odkryć fascynujący świat proszków wiążących i uwolnić potencjał nieograniczonych możliwości druku 3D.

Skład i właściwości Proszki Binder Jet

Proszki wiążące są dostępne w szerokiej gamie, a każdy z nich oferuje unikalne właściwości dostosowane do konkretnych zastosowań. Oto zestawienie kluczowych aspektów, które należy wziąć pod uwagę:

| Nieruchomość | Opis |

|---|---|

| Rodzaj materiału | Podstawowy materiał, z którego zbudowane są cząstki proszku. Typowe materiały obejmują metale, ceramikę, piasek, a nawet tworzywa sztuczne. |

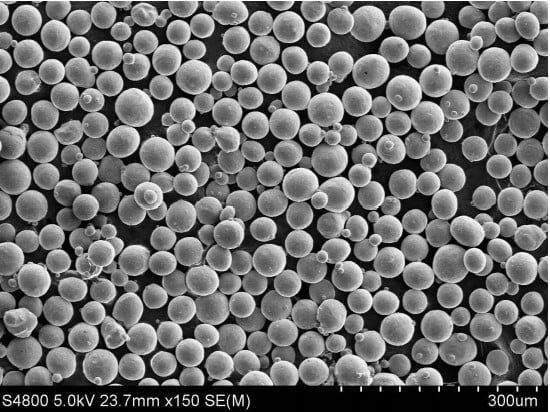

| Rozmiar i rozkład cząstek | Rozmiar i jednorodność cząstek proszku znacząco wpływają na rozdzielczość, wykończenie powierzchni i ogólną jakość drukowanego obiektu. Zazwyczaj drobniejsze cząstki zapewniają gładsze wykończenie, ale mogą wymagać specjalistycznego sprzętu drukarskiego. |

| Gęstość | Gęstość proszku wpływa na końcową wagę i właściwości mechaniczne drukowanej części. Gęstsze proszki generalnie skutkują mocniejszymi obiektami. |

| Płynność | Zdolność proszku do swobodnego przepływu i równomiernego rozprzestrzeniania się po łożu drukującym ma kluczowe znaczenie dla spójnego tworzenia warstw. Dobra płynność zapewnia płynne działanie i minimalizuje defekty druku. |

| Spiekalność | W przypadku niektórych materiałów, takich jak proszki metali, spiekalność określa, jak dobrze cząstki łączą się ze sobą podczas procesu obróbki cieplnej po wydrukowaniu, wpływając na ostateczną wytrzymałość obiektu. |

Popularne proszki Metal Binder Jet

Sfera proszków metalowych ze spoiwem może pochwalić się szeroką gamą opcji, z których każda zaspokaja określone potrzeby. Poniżej przedstawiamy dziesięciu znaczących graczy na tej arenie:

- Stal nierdzewna 316L: Znany z doskonałej odporności na korozję, ten wszechstronny proszek jest idealny do części narażonych na trudne warunki, takich jak implanty medyczne i elementy morskie.

- Stal maraging: Wyobraź sobie metal, który łączy wyjątkową wytrzymałość z wysoką plastycznością - to właśnie stal maraging. Ten proszek jest idealny do zastosowań wymagających zarówno wytrzymałości, jak i odporności na odkształcenia, takich jak komponenty lotnicze i oprzyrządowanie.

- Inconel 625: W przypadku zastosowań wysokotemperaturowych króluje Inconel 625. Ten nadstop niklowo-chromowy charakteryzuje się doskonałą odpornością na ciepło, co czyni go doskonałym wyborem dla części silników odrzutowych i komponentów narażonych na ekstremalne warunki termiczne.

- Tytan 6Al-4V: Lekki, a jednocześnie niezwykle wytrzymały tytan 6Al-4V w proszku jest ulubionym materiałem w przemyśle lotniczym i biomedycznym. Jego biokompatybilność sprawia, że nadaje się do protetyki i innych implantów medycznych.

- Miedź: Wyobraź sobie tworzenie skomplikowanych komponentów elektrycznych za pomocą druku 3D. Miedź w proszku oferuje wyjątkową przewodność cieplną i elektryczną, idealną do radiatorów, złączy elektrycznych, a nawet falowodów.

- Aluminium: W przypadku zastosowań, w których priorytetem jest oszczędność masy i dobra skrawalność, proszek aluminiowy błyszczy. Pomyśl o lekkich częściach samochodowych, komponentach lotniczych, a nawet skomplikowanych wymiennikach ciepła.

- Stal narzędziowa: Wytrzymałość to podstawa w przypadku stali narzędziowej w proszku. Ta opcja doskonale sprawdza się w tworzeniu wytrzymałych narzędzi i matryc, które mogą wytrzymać duże zużycie, idealne do zastosowań produkcyjnych.

- Kovar: Wyobraź sobie metal, który płynnie integruje się ze szkłem i ceramiką - oto Kovar. Ten proszek ze stopu żelaza, niklu i kobaltu charakteryzuje się współczynnikiem rozszerzalności cieplnej zbliżonym do szkła, dzięki czemu idealnie nadaje się do zastosowań w opakowaniach elektronicznych.

- Nikiel: W zastosowaniach wymagających wysokiej przenikalności magnetycznej na pierwszy plan wysuwa się czysty nikiel w proszku. Jego właściwości magnetyczne sprawiają, że nadaje się do komponentów elektrycznych, takich jak transformatory i cewki indukcyjne.

- Biokompatybilne stopy: Branża medyczna w coraz większym stopniu korzysta z druku 3D, a biokompatybilne stopy odgrywają w niej wiodącą rolę. Proszki takie jak Ti-6Al-4V ELI (extra low interstitial) oferują doskonałą biokompatybilność do tworzenia implantów i protez, które płynnie integrują się z ludzkim ciałem.

Zastosowania proszków Binder Jet

Proszki wiążące umożliwiają tworzenie różnorodnych obiektów, przekształcając branże i stymulując innowacje. Przyjrzyjmy się niektórym z fascynujących zastosowań, które wykorzystują moc tych wszechstronnych materiałów:

Zastosowania Metal Binder Jet:

- Prototypowanie: Wyobraź sobie szybkie i iteracyjne tworzenie skomplikowanych prototypów. Binder jetting doskonale sprawdza się w tworzeniu funkcjonalnych prototypów wykonanych z prawdziwego metalu, umożliwiając projektantom i inżynierom walidację projektów i funkcjonalności przed rozpoczęciem produkcji na pełną skalę. Możliwość wykorzystania w prototypie tego samego materiału, co w części końcowej, zapewnia cenny wgląd w charakterystykę wydajności.

- Części do zastosowań końcowych: Poza prototypowaniem, binder jetting jest coraz częściej wykorzystywany do produkcji gotowych do produkcji części metalowych. Technologia ta jest szczególnie odpowiednia do tworzenia złożonych geometrii, których produkcja przy użyciu tradycyjnych technik subtraktywnych, takich jak obróbka skrawaniem, może być trudna lub kosztowna. Zastosowania obejmują różne branże, w tym:

- Astronautyka: Lekkie i wytrzymałe części metalowe, takie jak wsporniki, obudowy, a nawet wymienniki ciepła, mogą być wytwarzane dla samolotów i statków kosmicznych.

- Motoryzacja: Do samochodów można produkować konfigurowalne komponenty, skomplikowane części silnika, a nawet lekkie elementy konstrukcyjne.

- Medyczny: Biokompatybilne proszki metali, takie jak tytan, torują drogę do tworzenia spersonalizowanych protez, implantów, a nawet narzędzi chirurgicznych.

- Oprzyrządowanie: Binder jetting oferuje opłacalny sposób produkcji złożonych przyrządów, uchwytów, a nawet form. Zdolność do tworzenia skomplikowanych geometrii z dobrym wykończeniem powierzchni sprawia, że technologia ta jest cennym narzędziem w procesach produkcyjnych.

Zastosowania proszków wiążących wykraczają daleko poza obszar metali. Oto kilka ciekawych przykładów:

- Ceramika: Binder jetting otwiera nowy rozdział w produkcji ceramiki. Technologia ta umożliwia tworzenie skomplikowanych części ceramicznych o złożonej geometrii, wcześniej trudnych lub niemożliwych do osiągnięcia przy użyciu tradycyjnych technik. Zastosowania obejmują:

- Sztuka i projektowanie: Wyobraź sobie tworzenie skomplikowanych rzeźb, elementów dekoracyjnych, a nawet elementów architektonicznych dzięki swobodzie druku 3D.

- Ceramika funkcjonalna: Wtryskiwanie spoiwa toruje drogę do tworzenia odpornych na zużycie komponentów, takich jak tuleje, narzędzia tnące, a nawet izolatory termiczne wykonane z wysokowydajnych materiałów ceramicznych.

- Formy do odlewania w piasku: Wtryskiwanie spoiwa znajduje zastosowanie nie tylko w przypadku części końcowych. Piasek, opłacalny i łatwo dostępny materiał, może być wtryskiwany w celu tworzenia skomplikowanych form odlewniczych do części metalowych. Te drukowane w 3D formy piaskowe oferują kilka zalet w porównaniu z tradycyjnymi metodami, w tym:

- Złożoność geometryczna: Binder jetting pozwala na tworzenie skomplikowanych geometrii form, które mogą być trudne lub kosztowne w produkcji przy użyciu tradycyjnych technik.

- Szybkie prototypowanie: Formy do odlewania piaskowego mogą być szybko tworzone przy użyciu strumienia spoiwa, umożliwiając szybsze iteracje projektu i skrócenie czasu realizacji.

- Zrównoważony rozwój: Formy do odlewania piaskowego mogą być w niektórych przypadkach poddane recyklingowi i ponownie wykorzystane, minimalizując ilość odpadów w porównaniu z tradycyjnymi metodami odlewania piaskowego.

Zalety i ograniczenia Proszki Binder Jet

Proszki wiążące oferują atrakcyjny zestaw zalet, które czynią je cennym narzędziem w branży druku 3D. Aby jednak podejmować świadome decyzje, należy wziąć pod uwagę również ograniczenia:

Zalety:

- Swoboda projektowania: Wtryskiwanie spoiwa pozwala na tworzenie złożonych geometrii, które mogą być trudne lub nawet niemożliwe przy użyciu tradycyjnych technik produkcji subtraktywnej. Otwiera to drzwi dla innowacyjnych projektów i funkcjonalności.

- Wszechstronność materiału: Dostępna jest szeroka gama proszków wiążących, przeznaczonych do różnych zastosowań. Od metali i ceramiki po piasek, technologia ta oferuje elastyczność pracy z różnymi materiałami.

- Szybkie prototypowanie: Binder jetting doskonale sprawdza się w szybkim i iteracyjnym tworzeniu funkcjonalnych prototypów. Pozwala to na szybsze cykle projektowania i efektywny rozwój produktu.

- Efektywność kosztowa: W przypadku niektórych zastosowań, wtryskiwanie spoiwa może być opłacalnym sposobem wytwarzania złożonych części w porównaniu z tradycyjnymi technikami, zwłaszcza biorąc pod uwagę czynniki takie jak zmniejszenie ilości odpadów i elastyczność projektowania.

- Skalowalność: Systemy druku strumieniowego mogą obsługiwać różne wielkości produkcji, od prototypowania małych partii po produkcję na większą skalę.

Ograniczenia:

- Postprodukcja: Części wykonane w technologii Binder Jet często wymagają etapów obróbki końcowej, takich jak infiltracja (w przypadku metali) lub spiekanie (w przypadku ceramiki), aby osiągnąć swoje ostateczne właściwości. Może to zwiększyć czas i złożoność całego procesu.

- Właściwości materiału: Podczas gdy opcje materiałowe są coraz szersze, właściwości mechaniczne części wytwarzanych za pomocą strumienia spoiwa mogą nie zawsze odpowiadać właściwościom części wytwarzanych tradycyjnymi technikami, takimi jak kucie lub obróbka skrawaniem.

- Wykończenie powierzchni: Części drukowane strumieniem spoiwa mogą wykazywać nieco bardziej szorstkie wykończenie powierzchni w porównaniu z niektórymi innymi technologiami druku 3D, takimi jak selektywne topienie laserowe (SLM). Jednak techniki obróbki końcowej mogą do pewnego stopnia poprawić wykończenie powierzchni.

Wybór odpowiedniego proszku wiążącego

Wybór optymalnego proszku wiążącego zależy od kilku krytycznych czynników. Oto mapa drogowa ułatwiająca nawigację w procesie wyboru:

Wybór materiału:

- Wymagania dotyczące aplikacji: Podstawową kwestią jest przeznaczenie drukowanego obiektu. Właściwości mechaniczne, wydajność termiczna i waga to kluczowe aspekty, które należy wziąć pod uwagę.

- Właściwości materiału: Zapoznaj się z konkretnymi właściwościami oferowanymi przez różne proszki wiążące. W przypadku metali w grę wchodzą takie czynniki jak wytrzymałość, plastyczność i odporność na korozję. W przypadku ceramiki kluczowymi czynnikami mogą być przewodność cieplna, odporność na zużycie i biokompatybilność.

Charakterystyka proszku:

- Rozmiar i rozkład cząstek: Rozmiar cząstek znacząco wpływa na rozdzielczość i wykończenie powierzchni drukowanego obiektu. Drobniejsze cząstki generalnie zapewniają gładsze wykończenie, ale mogą wymagać specjalistycznego sprzętu do drukowania. Stały rozkład wielkości cząstek zapewnia równomierny przepływ i minimalizuje defekty druku.

- Płynność: Zdolność proszku do swobodnego przepływu i równomiernego rozprzestrzeniania się po łożu drukującym ma zasadnicze znaczenie. Dobra płynność ułatwia płynną pracę i minimalizuje niespójności druku.

- Spiekalność (dla metali): Właściwość ta określa, jak dobrze cząstki metalu łączą się ze sobą podczas procesu obróbki cieplnej po wydrukowaniu. Wyższa spiekalność generalnie prowadzi do mocniejszych części końcowych.

Dodatkowe uwagi:

- Wymagania dotyczące przetwarzania końcowego: Różne proszki mogą wymagać różnych etapów przetwarzania końcowego, takich jak infiltracja w przypadku metali lub spiekanie w przypadku ceramiki. Należy uwzględnić czas i zasoby wymagane dla tych dodatkowych etapów.

- Dostępność i koszt: Dostępność i koszt różnych proszków wiążących może się różnić w zależności od materiału i dostawcy. Chociaż koszt jest czynnikiem decydującym, priorytetem powinny być właściwości materiału i jego przydatność do danego zastosowania.

- Wpływ na środowisko: Należy rozważyć wpływ na środowisko różnych materiałów proszkowych i związanych z nimi potrzeb w zakresie przetwarzania końcowego.

Oto tabela podsumowująca niektóre kluczowe specyfikacje, które należy wziąć pod uwagę przy wyborze proszków wiążących:

| Specyfikacja | Opis |

|---|---|

| Rodzaj materiału | Metal, ceramika, piasek itp. |

| Wielkość cząstek | Zazwyczaj wynosi od 10 do 150 mikronów |

| Rozpiętość wielkości cząsteczek | Mierzone przez zakres statystyczny (np. D10, D50) |

| Gęstość | Różni się w zależności od materiału |

| Płynność | Mierzone za pomocą znormalizowanej metody testowej |

| Spiekalność (dla metali) | Mierzone stopniem wiązania osiągniętym po obróbce cieplnej |

| Wymagania dotyczące przetwarzania końcowego | Infiltracja (metale), spiekanie (ceramika) itp. |

| Dostępność | Może się różnić w zależności od materiału |

| Koszt | Zależy od materiału i dostawcy |

Przykłady specyfikacji proszków Binder Jet:

| Materiał | Rozmiar cząstek (mikrony) | Gęstość (g/cm³) |

|---|---|---|

| Stal nierdzewna 316L | 50-100 | 7.8 |

| Stal maraging | 45-90 | 8.0 |

| Inconel 625 | 20-50 | 8.4 |

| Tytan 6Al-4V | 45-100 | 4.4 |

| Ceramika z tlenku glinu | 15-30 | 3.7 |

| Ceramika cyrkonowa | 30-60 | 6.0 |

Należy pamiętać, że są to tylko przykłady, a konkretne specyfikacje będą się różnić w zależności od materiału proszkowego i dostawcy.

Krajobraz dostawców: Znalezienie idealnego dopasowania

Krajobraz dostawców proszków wiążących stale ewoluuje. Oto kilka kluczowych kwestii, które należy wziąć pod uwagę podczas poszukiwania wiarygodnego źródła:

- Ekspertyza materiałowa: Poszukiwani są dostawcy, którzy dobrze rozumieją specyfikę danego produktu. proszek wiążący wymagane. Powinni oni być w stanie zapewnić wskazówki techniczne i wsparcie.

- Kontrola jakości: Upewnij się, że dostawca przestrzega ścisłych procedur kontroli jakości, aby zagwarantować spójne właściwości proszku i zminimalizować defekty druku.

- Ceny i dostępność: Porównaj ceny i czasy realizacji od różnych dostawców, aby znaleźć najlepsze rozwiązanie dla swoich potrzeb.

- Wsparcie techniczne: Poszukaj dostawcy, który oferuje wsparcie techniczne, aby pomóc Ci we wszelkich wyzwaniach napotkanych podczas procesu wyboru lub drukowania.

Oto tabela zawierająca listę niektórych czołowych dostawców proszku wiążącego:

| Dostawca | Strona internetowa | Oferowane materiały |

|---|---|---|

| ExOne | https://www.exone.com/ | Metale, ceramika |

| Höganäs | https://www.hoganas.com/en/ | Metale |

| Pulpit metalowy | https://www.desktopmetal.com/ | Metale |

| AMProto | https://www.amprogo.com/shop-tour | Metale, ceramika |

| Grupa Materialise | https://www.materialise.com/en | Metale |

FAQ

Proszki wiążące otwierają świat możliwości w druku 3D. Aby rzucić światło na niektóre często zadawane pytania, oto pomocna sekcja FAQ:

P: Jakie są zalety stosowania proszków wiążących w porównaniu do innych technologii druku 3D?

O: Binder jetting oferuje kilka zalet, w tym:

- Swoboda projektowania: Pozwala to na tworzenie złożonych geometrii, które mogą być trudne lub niemożliwe przy użyciu tradycyjnych technik.

- Wszechstronność materiału: Dostępna jest szeroka gama proszków do różnych zastosowań.

- Szybkie prototypowanie: Binder jetting doskonale sprawdza się w szybkim tworzeniu funkcjonalnych prototypów.

- Efektywność kosztowa: W niektórych przypadkach może to być opłacalny sposób produkcji złożonych części.

- Skalowalność: Systemy natrysku spoiwa mogą obsługiwać różne wielkości produkcji.

P: Jakie są ograniczenia proszków wiążących?

O: Niektóre ograniczenia, które należy wziąć pod uwagę, obejmują:

- Postprodukcja: Części ze spoiwem często wymagają dodatkowych etapów, takich jak infiltracja lub spiekanie.

- Właściwości materiału: Właściwości mechaniczne nie zawsze odpowiadają właściwościom tradycyjnie produkowanych części.

- Wykończenie powierzchni: Wykończenie powierzchni może być nieco bardziej szorstkie w porównaniu do innych metod druku 3D.

P: Jak bezpieczne jest obchodzenie się z proszkami wiążącymi?

O: Środki ostrożności mają kluczowe znaczenie podczas pracy z proszkami wiążącymi. Niektóre proszki metalowe i ceramiczne mogą być niebezpieczne w przypadku wdychania lub połknięcia. Podczas pracy z proszkami należy zawsze postępować zgodnie z kartami charakterystyki (SDS) producenta i nosić odpowiednie środki ochrony indywidualnej (PPE).

P: Jakie są przyszłe perspektywy dla technologii proszków wiążących?

O: Przyszłość proszków typu binder jet rysuje się w jasnych barwach. Oto kilka ekscytujących trendów, które warto obserwować:

- Rozwój nowych materiałów: Naukowcy nieustannie badają nowe materiały dla technologii binder jetting, rozszerzając możliwości jej zastosowania.

- Ulepszone techniki przetwarzania końcowego: Postępy w metodach obróbki końcowej mogą prowadzić do poprawy właściwości mechanicznych i wykończenia powierzchni części wykonanych metodą binder jet.

- Zwiększona przystępność cenowa: Oczekuje się, że w miarę dojrzewania tej technologii, systemy i materiały do natryskiwania spoiw staną się bardziej opłacalne, co sprawi, że będzie ona jeszcze bardziej dostępna.

P: Gdzie mogę znaleźć więcej informacji na temat proszków wiążących?

O: Kilka źródeł oferuje cenne informacje:

- Strony internetowe branży druku 3D: Wiele stron internetowych poświęconych drukowi 3D zawiera szczegółowe artykuły i zasoby na temat binder jettingu.

- Strony internetowe producenta: Renomowani dostawcy proszków wiążących często udostępniają szczegółowe informacje na temat swoich produktów i zastosowań na swoich stronach internetowych.

- Academic Research Papers: Artykuły naukowe i badania zagłębiają się w techniczne aspekty proszków wiążących i ich właściwości.

Zrozumienie zawiłości proszków binder jet pozwala uwolnić potencjał tej transformacyjnej technologii druku 3D. Dzięki swojej wszechstronności, swobodzie projektowania i stale rozwijającym się możliwościom, binder jetting jest gotowy zrewolucjonizować sposób projektowania i wytwarzania obiektów w różnych branżach.

Informacje o 3DP mETAL

Kategoria produktu

SKONTAKTUJ SIĘ Z NAMI

Masz jakiekolwiek pytania? Wyślij nam wiadomość już teraz! Po otrzymaniu wiadomości przetworzymy Twoje zapytanie z całym zespołem.