Wyobraź sobie tworzenie skomplikowanych, wysokowydajnych części metalowych o kształtach zbliżonych do siatki i wyjątkowych właściwościach mechanicznych. Na tym właśnie polega magia formowania wtryskowego metalu (MIM). Proszek Inconel 718 przenosi tę technologię na zupełnie nowy poziom. Zapnij pasy, ponieważ zagłębiamy się w świat proszku Inconel 718 do MIM, badając jego potencjał, zastosowania i najdrobniejsze szczegóły, które musisz znać.

Zrozumienie działania proszku Inconel 718

Inconel 718, nadstop niklowo-chromowy, króluje w wymagających środowiskach. Wyobraź to sobie: płonące silniki odrzutowe, platformy wiertnicze pod ciśnieniem lub serce elektrowni jądrowej. Inconel 718 doskonale radzi sobie z ekstremalnymi temperaturami, korozją i naprężeniami. Jego sekret tkwi w unikalnej mieszance pierwiastków:

- Nikiel (Ni): Fundament, zapewniający wytrzymałość i plastyczność.

- Chrom (Cr): Osłona, tworząca ochronną warstwę tlenku, która jest odporna na korozję.

- Molibden (Mo): Mięśnie, zwiększając wytrzymałość na wysokie temperatury.

- Niob (Nb): Uszlachetniacz, promujący uszlachetnianie ziarna i wzmacniający mikrostrukturę.

Te elementy, wraz z innymi, takimi jak żelazo i tytan, współpracują ze sobą, tworząc materiał, który jest naprawdę wyjątkowy.

Formowanie wtryskowe metali (MIM): Sztuka kształtowania proszku metalu

MIM, technologia kształtowania niemalże w sieci, wykorzystuje proszek metalowy i przekształca go w złożone, skomplikowane części. Pomyśl o tym jak o pieczeniu ciasta - zaczynasz od proszku (mąki), mieszasz go ze spoiwem (mokre składniki), kształtujesz (formowanie), a następnie usuwasz spoiwo (pieczenie), aby odsłonić produkt końcowy. W MIM proszek metalowy jest mieszany ze spoiwem w celu stworzenia materiału wsadowego, który można wstrzyknąć do formy. Po uformowaniu spoiwo jest usuwane w procesie termicznego usuwania spoiwa, pozostawiając metalową część o kształcie zbliżonym do siatki. Wreszcie, spiekanie - obróbka w wysokiej temperaturze - zagęszcza część, zwiększając jej wytrzymałość i właściwości.

Proszek Inconel 718 i MIM

Dlaczego więc proszek Inconel 718 idealnie pasuje do MIM? Oto jego piękno:

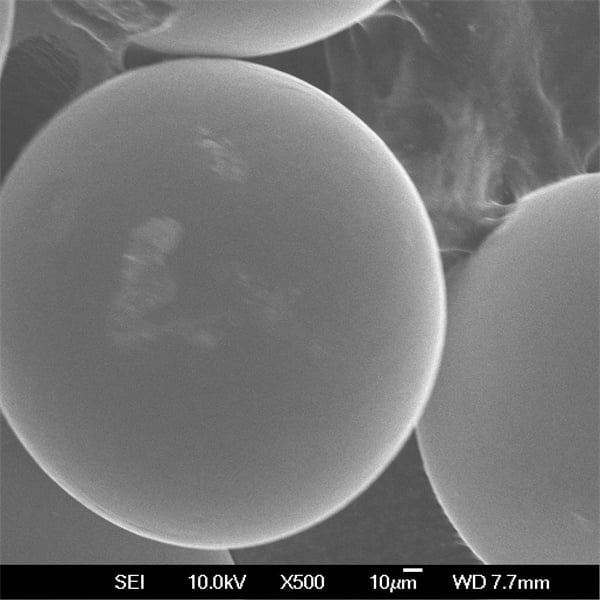

- Złożone kształty: Proszek Inconel 718, dzięki drobnym cząsteczkom, pozwala na tworzenie skomplikowanych części o kształcie zbliżonym do siatki, eliminując potrzebę skomplikowanej obróbki. Wyobraź sobie tworzenie małych łopatek turbin lub skomplikowanych elementów lotniczych - MIM z proszkiem Inconel 718 sprawia, że jest to możliwe!

- Wyjątkowe właściwości: MIM zachowuje wyjątkowe właściwości mechaniczne Inconelu 718, w tym wysoką wytrzymałość, odporność na korozję i doskonałą wydajność w podwyższonych temperaturach.

- Produkcja masowa: MIM umożliwia wydajną masową produkcję złożonych części Inconel 718, co czyni go opłacalną alternatywą dla tradycyjnych metod produkcji, takich jak obróbka skrawaniem lub kucie.

Konkretne modele proszku Inconel 718

Teraz zagłębmy się w świat konkretnych modeli proszków Inconel 718. Oto 10 popularnych opcji, z których każda ma swoje unikalne właściwości:

| Model | Opis | Kluczowe cechy |

|---|---|---|

| AMCP AM 718 | Atomizowany gazowo proszek Inconel 718 o doskonałej płynności i gęstości upakowania, idealny do złożonych geometrii. | - Wysoka sferyczność zapewniająca płynny przepływ - Stały rozkład wielkości cząstek - Dobra reakcja na spiekanie |

| Höganäs AM 267 | Atomizowany azotem proszek Inconel 718 znany z wysokiej czystości i czystości, co prowadzi do doskonałych właściwości mechanicznych. | - Niska zawartość tlenu i azotu - Ścisły rozkład wielkości cząstek - Doskonały do wymagających zastosowań |

| Carpenter Inj718 | Atomizowany gazowo proszek Inconel 718 zaprojektowany specjalnie do MIM, oferujący dobrą płynność i dobrze zdefiniowaną mikrostrukturę. | - Zoptymalizowany pod kątem procesu MIM - Stała charakterystyka przepływu - Przewidywalne zachowanie podczas spiekania |

| Materion MEtalMIM 718 | Atomizowany gazowo proszek Inconel 718 z naciskiem na osiągnięcie wysokiej gęstości i wytrzymałości po spiekaniu. | - Wspomaga zagęszczanie podczas spiekania - Zapewnia doskonałe właściwości mechaniczne - Odpowiedni do zastosowań wymagających wysokiej wydajności |

| Metale specjalne AM718 | Atomizowany azotem proszek Inconel 718 znany z wyjątkowej odporności na zużycie i wysokiej wytrzymałości zmęczeniowej. | - Ulepszone właściwości ścierne - Doskonała wytrzymałość zmęczeniowa - Idealny do komponentów narażonych na intensywne zużycie |

| Admatec MIM 718 | Atomizowany gazowo proszek Inconel 718 opracowany z myślą o doskonałej zdolności wypełniania form, co ma kluczowe znaczenie w przypadku skomplikowanych części. | - Zoptymalizowany przepływ dla złożonych geometrii - Zmniejsza defekty formowania - Umożliwia produkcję kształtów zbliżonych do siatki |

| Sandvik Osprey AM 718 | Atomizowany azotem proszek Inconel 718 znany z doskonałego wykończenia powierzchni i dobrej odporności na korozję. | - Tworzy części o gładkich powierzchniach - Zwiększa odporność na korozję - Idealny do zastosowań wymagających polerowanego wyglądu i ochrony przed korozją |

| AP&C AP MIM 718 | Atomizowany gazowo proszek Inconel 718 z naciskiem na opłacalność przy zachowaniu dobrych właściwości mechanicznych. | - Zrównoważony koszt i wydajność - Odpowiedni do zastosowań średniej klasy - Oferuje konkurencyjną cenowo opcję |

| Praxair AM 718 | Atomizowany gazowo proszek Inconel 718 znany ze ścisłej kontroli składu chemicznego, zapewniający stałe właściwości materiału. | - Precyzyjna kontrola nad składem pierwiastkowym - Przewidywalne zachowanie materiału - Idealny do zastosowań wymagających stałej wydajności |

Czynniki, które należy wziąć pod uwagę przy wyborze Proszek Inconel 718

Mając do dyspozycji arsenał modeli proszkowych Inconel 718, jak wybrać odpowiedni dla swojego projektu? Oto kilka kluczowych czynników, które należy wziąć pod uwagę:

- Częściowa złożoność: Bardzo skomplikowane geometrie mogą wymagać proszków o wyjątkowej płynności, takich jak Admatec MIM 718 lub AMCP AM 718.

- Wymagania dotyczące wydajności: W przypadku zastosowań wymagających najwyższej wytrzymałości i odporności na zużycie, warto rozważyć proszki takie jak Special Metals AM718 lub Höganäs AM 267.

- Wykończenie powierzchni: Jeśli gładka, wypolerowana powierzchnia ma krytyczne znaczenie, idealnym rozwiązaniem może być Sandvik Osprey AM 718 lub proszki z naciskiem na wykończenie powierzchni.

- Rozważania dotyczące kosztów: AP&C AP MIM 718 oferuje równowagę między kosztami i wydajnością, podczas gdy Carpenter Inj718 jest specjalnie zaprojektowany do ekonomicznego przetwarzania MIM.

- Możliwości dostawcy: Zbadaj reputację i doświadczenie potencjalnych dostawców proszku. Poszukaj firm z doświadczeniem w produkcji proszku Inconel 718 i zaangażowaniem w kontrolę jakości.

Zastosowania proszku Inconel 718 w technologii MIM

Proszek Inconel 718, wykorzystany w procesie MIM, odblokowuje skarbnicę potencjalnych zastosowań w różnych branżach:

- Astronautyka: Łopatki turbin, zawory i inne wysokotemperaturowe elementy poddawane wysokim obciążeniom w silnikach odrzutowych i statkach kosmicznych korzystają z wyjątkowej wydajności Inconelu 718.

- Ropa i gaz: Narzędzia wiertnicze, elementy głowic wiertniczych i zawory stosowane w trudnych warunkach wiertniczych wymagają wytrzymałości i odporności na korozję Inconel 718.

- Urządzenia medyczne: Narzędzia chirurgiczne, implanty i inne urządzenia medyczne wymagające biokompatybilności i trwałości mogą być wykonane z proszku Inconel 718.

- Obróbka chemiczna: Pompy, zawory i inne elementy narażone na działanie agresywnych chemikaliów mogą wykorzystać doskonałą odporność na korozję stali Inconel 718.

- Elektronika: Radiatory i inne komponenty pracujące w wysokich temperaturach mogą być wytwarzane metodą MIM z użyciem proszku Inconel 718.

Zalety korzystania z Proszek Inconel 718 dla MIM

Oto zestawienie istotnych zalet, które sprawiają, że proszek Inconel 718 jest mistrzem na arenie MIM:

- Geometrie złożone: MIM z proszkiem Inconel 718 pozwala na tworzenie skomplikowanych części o kształcie zbliżonym do siatki, zmniejszając potrzebę skomplikowanej i kosztownej obróbki skrawaniem.

- Wyjątkowe właściwości mechaniczne: Części produkowane metodą MIM zachowują wyjątkowe właściwości mechaniczne Inconelu 718, w tym wysoką wytrzymałość, doskonałą wydajność w wysokich temperaturach i doskonałą odporność na korozję.

- Produkcja masowa: MIM ułatwia opłacalną masową produkcję złożonych części Inconel 718, co czyni go realną alternatywą dla tradycyjnych metod produkcji.

- Elastyczność konstrukcji: MIM z proszkiem Inconel 718 oferuje większą swobodę projektowania w porównaniu z konwencjonalnymi technikami, umożliwiając tworzenie skomplikowanych elementów i kanałów wewnętrznych.

- Wydajność materiałowa: MIM minimalizuje ilość odpadów materiałowych w porównaniu do tradycyjnych metod, takich jak obróbka skrawaniem, prowadząc do bardziej zrównoważonego procesu produkcyjnego.

Wady i rozważania

Chociaż proszek Inconel 718 do MIM ma wiele zalet, konieczne jest uwzględnienie pewnych ograniczeń i rozważań:

- Wyższe koszty początkowe: Stworzenie infrastruktury MIM może być droższe w porównaniu z tradycyjnymi technikami. Koszty te mogą być jednak zrekompensowane wydajnością i zmniejszoną ilością odpadów związanych z MIM w produkcji wielkoseryjnej.

- Ograniczenia rozmiaru części: Obecna technologia MIM może nie być odpowiednia dla bardzo dużych lub bardzo małych części. Idealny zakres rozmiarów dla MIM z proszkiem Inconel 718 zazwyczaj mieści się w zakresie od kilku milimetrów do kilku centymetrów.

- Wykończenie powierzchni: Podczas gdy niektóre modele proszkowe Inconel 718 oferują dobre wykończenie powierzchni, części MIM mogą wymagać dodatkowych etapów obróbki końcowej, takich jak polerowanie lub obróbka skrawaniem w celu uzyskania pożądanej estetyki lub ściślejszych tolerancji.

- Właściwości materiału: Chociaż MIM zachowuje wiele właściwości Inconelu 718, mogą występować niewielkie różnice w strukturze ziarna i właściwościach mechanicznych w porównaniu z kutymi formami Inconelu 718. Jest to kluczowy czynnik, który należy wziąć pod uwagę w przypadku zastosowań wymagających absolutnie najwyższej wydajności.

- Złożoność procesu: MIM to wieloetapowy proces wymagający starannej kontroli na każdym etapie, od przygotowania surowca po usuwanie lepiszcza i spiekanie. Współpraca z doświadczonym producentem MIM ma kluczowe znaczenie dla zapewnienia stałej jakości i pomyślnych wyników.

FAQ

P: Czy proszek Inconel 718 do MIM jest mocniejszy niż obrabiany Inconel 718?

W większości przypadków właściwości mechaniczne Inconelu 718 produkowanego metodą MIM są porównywalne do Inconelu 718 obrabianego maszynowo. Mogą jednak występować niewielkie różnice w strukturze ziarna spowodowane procesem MIM. W przypadku zastosowań wymagających absolutnie najwyższej wytrzymałości, lepszym wyborem może być kuty Inconel 718.

P: Czy proszek Inconel 718 może być używany do druku 3D?

Tak, proszek Inconel 718 może być stosowany w niektórych technikach druku 3D, takich jak topienie wiązką laserową (LBM). Jednak drukowanie 3D Inconelu 718 może być trudniejsze w porównaniu do MIM ze względu na takie czynniki, jak wyższe wymagania dotyczące mocy lasera i możliwość pękania podczas procesu. MIM oferuje bardziej ugruntowane i potencjalnie bardziej opłacalne rozwiązanie dla złożonych części Inconel 718.

P: Jaki jest koszt proszku Inconel 718 dla MIM w porównaniu z innymi metodami produkcji?

W przypadku wielkoseryjnej produkcji złożonych części, metoda MIM z użyciem proszku Inconel 718 może być bardziej opłacalna niż tradycyjne metody, takie jak obróbka skrawaniem lub kucie. Koszty początkowe konfiguracji MIM mogą być wyższe, ale są one równoważone przez wydajność i zmniejszenie ilości odpadów związanych z MIM.

P: Jakie są przyszłe postępy w dziedzinie MIM z wykorzystaniem proszku Inconel 718?

O: Trwają prace badawczo-rozwojowe mające na celu poprawę możliwości MIM z użyciem proszku Inconel 718. Obejmuje to postępy w technologii proszku dla jeszcze lepszej płynności i gęstości upakowania, co prowadzi do bardziej skomplikowanych geometrii. Dodatkowo, koncentrujemy się na optymalizacji procesu MIM, aby uzyskać właściwości mechaniczne jeszcze bardziej zbliżone do kutego Inconelu 718.

Informacje o 3DP mETAL

Kategoria produktu

SKONTAKTUJ SIĘ Z NAMI

Masz jakiekolwiek pytania? Wyślij nam wiadomość już teraz! Po otrzymaniu wiadomości przetworzymy Twoje zapytanie z całym zespołem.