Wyobraź sobie, że bierzesz solidny blok stali i przekształcasz go w chmurę pyłu, tylko zamiast pyłu masz kolekcję idealnie okrągłych, bardzo drobnych cząstek metalu. Na tym właśnie polega magia Technologia atomizacji metali. To przełom w różnych branżach, pozwalający nam tworzyć nowe materiały i aplikacje o niesamowitych właściwościach.

W tym artykule zagłębiamy się w fascynujący świat atomizacji metali. Zbadamy różne metody stosowane do rozbijania metalu luzem, unikalne właściwości proszków metali i ekscytujące sposoby, w jakie rewolucjonizują one produkcję.

Dlaczego Technologia atomizacji metali Sprawy

Czy kiedykolwiek zastanawiałeś się, jak powstają skomplikowane części do silników odrzutowych lub niestandardowe implanty chirurgiczne? Często odpowiedź leży w proszkach metali wytwarzanych w procesie atomizacji. Tradycyjna obróbka metali polega na odlewaniu, kuciu lub obróbce brył metalu. Metody te, choć skuteczne, mają swoje ograniczenia.

- Złożoność: Tworzenie skomplikowanych kształtów tradycyjnymi metodami może być trudne i nieekonomiczne.

- Ograniczenia materiałowe: Niektóre wysokowydajne metale są trudne lub niemożliwe do obróbki przy użyciu konwencjonalnych technik.

- Wytrzymałość i waga: Tradycyjne metody mogą nie zapewniać idealnej równowagi między wytrzymałością i lekkością wymaganą w zaawansowanych zastosowaniach.

Atomizacja metalu przezwycięża te ograniczenia, tworząc wszechstronny materiał wyjściowy: proszek metalowy. Te drobne cząstki, zazwyczaj o wielkości od 5 do 150 mikronów (mikrometrów), oferują kilka zalet:

- Niezrównana swoboda projektowania: Proszki metali doskonale sprawdzają się w procesach produkcji addytywnej (druku 3D), umożliwiając tworzenie złożonych i skomplikowanych kształtów przy minimalnych stratach materiału.

- Odblokowywanie nowych materiałów: Atomizacja umożliwia pracę nawet z najtrudniejszymi metalami, w tym materiałami reaktywnymi i o wysokiej temperaturze topnienia, takimi jak tytan i tantal.

- Doskonałe właściwości: Proszki metali mogą być zaprojektowane tak, aby miały określone właściwości, takie jak wysoka wytrzymałość, niska waga i zwiększona odporność na korozję lub ciepło.

Różne metody atomizacji metali

Atomizacja metalu nie jest procesem uniwersalnym. W zależności od pożądanych właściwości proszku i rodzaju przetwarzanego metalu stosowane są różne metody. Poniżej przyjrzymy się bliżej trzem głównym metodom:

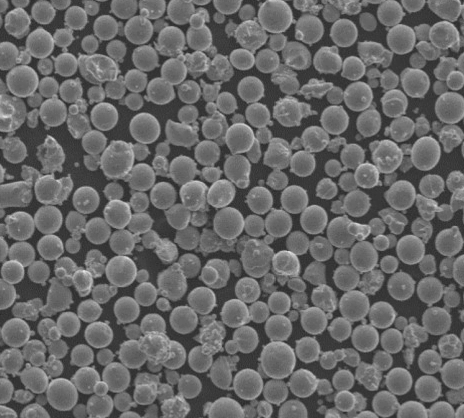

- Atomizacja wody: Metoda ta wykorzystuje strumień wody pod wysokim ciśnieniem do rozbicia strumienia stopionego metalu na małe kropelki. Jest to dojrzała i opłacalna technika, szczególnie odpowiednia dla mniej reaktywnych metali, takich jak aluminium i miedź. Uzyskane proszki są jednak mniej kuliste i mają szerszy rozkład wielkości w porównaniu do innych metod.

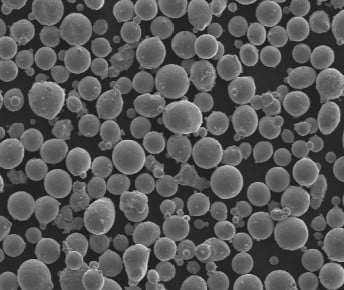

- Atomizacja gazu: Podobnie jak w przypadku atomizacji wodnej, metoda ta wykorzystuje strumień gazu o dużej prędkości, zazwyczaj gazy obojętne, takie jak azot lub argon, do rozdrobnienia stopionego metalu. Atomizacja gazowa zapewnia większą kontrolę nad rozmiarem i kształtem cząstek, co skutkuje bardziej kulistymi proszkami o węższym rozkładzie wielkości. Metoda ta jest szczególnie odpowiednia dla szerszej gamy metali, w tym materiałów reaktywnych, takich jak tytan i nikiel.

- Atomizacja plazmowa: Ta zaawansowana technologicznie metoda wykorzystuje strumień zjonizowanego gazu (plazmy) w ekstremalnie wysokich temperaturach do stopienia i rozpylenia metalu. Atomizacja plazmowa jest idealna do tworzenia sferycznych proszków o wysokiej czystości z reaktywnych i ogniotrwałych metali, takich jak tytan, tantal i wolfram. Wysokie temperatury osiągane w tym procesie pozwalają na doskonałą kontrolę nad właściwościami proszku, ale wiążą się z wyższymi kosztami w porównaniu do innych metod.

Wybór właściwej metody: Wybór metody atomizacji zależy od kilku czynników, w tym:

- Pożądane właściwości końcowego proszku: Czynniki takie jak rozmiar cząstek, kształt i czystość będą miały wpływ na wybór metody.

- Rodzaj przetwarzanego metalu: Różne metale mają różne temperatury topnienia i reaktywność, co wymaga określonych technik atomizacji w celu uzyskania optymalnych wyników.

- Względy związane z kosztami: Atomizacja wodna jest generalnie najbardziej opłacalną opcją, podczas gdy atomizacja plazmowa jest najdroższa.

Zastosowania atomizacji metali

Proszki metali tworzone poprzez atomizację otworzyły drzwi do nowych, ekscytujących możliwości w różnych branżach. Oto niektóre z najbardziej znanych zastosowań:

- Produkcja addytywna (druk 3D): Proszki metali są podstawowym materiałem wykorzystywanym w technologiach druku 3D z metalu. Pozwala to na tworzenie złożonych, lekkich komponentów do zastosowań lotniczych, motoryzacyjnych i medycznych.

- Powłoka natryskowa: Proszki metali są wykorzystywane do tworzenia powłok ochronnych i funkcjonalnych na różnych powierzchniach. Powłoki te mogą poprawiać odporność na zużycie, korozję i właściwości termiczne. Zastosowania obejmują elementy silników odrzutowych, łopatki turbin i implanty biomedyczne.

- Formowanie wtryskowe metalu (MIM): Proces ten łączy w sobie zalety obróbki metalu i formowania wtryskowego tworzyw sztucznych. Metalowe proszki są mieszane ze spoiwem w celu stworzenia surowca, który można formować w złożone kształty. Spoiwo jest następnie usuwane, pozostawiając metalową część o wysokiej gęstości. Metoda MIM jest stosowana w przypadku małych, skomplikowanych komponentów

Charakterystyka proszków metali i ich wpływ

Proszki metali mogą wydawać się drobinkami, ale ich właściwości odgrywają kluczową rolę w określaniu wydajności produktu końcowego. Oto zestawienie niektórych kluczowych właściwości i ich wpływu na zastosowania:

- Rozmiar i rozkład cząstek: Rozmiar i rozkład cząstek proszku metalu znacząco wpływa na płynność, gęstość upakowania i wykończenie powierzchni produktu końcowego. Na przykład, drobniejsze proszki o wąskim rozkładzie wielkości są idealne do tworzenia skomplikowanych elementów w druku 3D, ale mogą być trudne w obsłudze ze względu na ograniczoną płynność. I odwrotnie, grubsze proszki o szerszym rozkładzie wielkości oferują lepszą charakterystykę przepływu, ale mogą ograniczać rozdzielczość osiągalną w druku 3D.

- Kształt cząstek: Idealnie, proszki metali powinny być kuliste, aby zapewnić optymalną gęstość upakowania i płynność. Sferyczne cząstki zapewniają minimalne tarcie międzycząsteczkowe, co prowadzi do gładszych powierzchni i lepszej wydajności materiału w zastosowaniach takich jak powłoki natryskiwane termicznie. Jednak niektóre metody atomizacji mogą wytwarzać cząstki o nieco nieregularnym kształcie, co może być akceptowalne w niektórych zastosowaniach.

- Porowatość: Proszki metali mogą mieć różne poziomy porowatości, odnoszące się do obecności kieszeni powietrznych wewnątrz cząstek. W niektórych przypadkach kontrolowana porowatość może być korzystna. Na przykład w zastosowaniach filtracyjnych pewien poziom porowatości umożliwia przepływ płynów przy jednoczesnym zachowaniu pożądanych cząstek. Jednak nadmierna porowatość może negatywnie wpływać na wytrzymałość i gęstość produktu końcowego.

- Chemia powierzchni: Chemia powierzchni proszków metali odnosi się do obecności tlenków, azotków lub innych związków chemicznych na powierzchni cząstek. Mogą one wpływać na takie czynniki, jak płynność proszku, reaktywność podczas spiekania (proces spajania) i końcowe właściwości produktu. Obróbka powierzchniowa może być stosowana w celu modyfikacji składu chemicznego powierzchni i zwiększenia wydajności proszku.

Zrozumienie tych cech i ich wzajemnego oddziaływania pozwala producentom wybrać optymalny proszek metalowy do konkretnego zastosowania. Na przykład, w przypadku drukowania 3D lekkiego elementu lotniczego, drobny proszek metalowy o wąskim rozkładzie wielkości i kulistym kształcie może zostać wybrany w celu uzyskania wysokiej rozdzielczości i wytrzymałości. I odwrotnie, w przypadku powlekania natryskowego skoncentrowanego na odporności na zużycie, grubszy proszek o nieco nieregularnym kształcie może być odpowiedni ze względu na lepszą płynność i właściwości adhezyjne.

Zalety i rozważania dotyczące atomizacji metali

Technologia atomizacji metalu oferuje wiele korzyści w porównaniu z tradycyjnymi metodami obróbki metalu. Oto kilka kluczowych korzyści:

- Niezrównana wszechstronność: Atomizacja metali pozwala na przetwarzanie szerokiej gamy metali, w tym tych trudnych lub niemożliwych do obróbki przy użyciu konwencjonalnych technik. Otwiera to drzwi do rozwoju nowych materiałów o doskonałych właściwościach.

- Ulepszona kontrola: Proces atomizacji pozwala na precyzyjną kontrolę nad rozmiarem, kształtem i rozkładem cząstek metalu. Ten poziom kontroli przekłada się na najwyższą jakość i spójność produktu w różnych zastosowaniach.

- Zmniejszona ilość odpadów: W porównaniu z tradycyjnymi metodami, które obejmują obróbkę bloków litego metalu, atomizacja metalu generuje minimalną ilość odpadów. Przekłada się to na oszczędność kosztów i bardziej przyjazny dla środowiska proces produkcji.

- Wydajność materiałowa: Proszki metali mogą być precyzyjnie osadzane tam, gdzie jest to potrzebne w procesach produkcji addytywnej, minimalizując straty materiału i umożliwiając tworzenie lekkich, ale wytrzymałych struktur.

Jednak atomizacja metalu wiąże się również z pewnymi względami:

- Koszt: Koszt proszków metali może się różnić w zależności od metody atomizacji, rodzaju metalu i pożądanych właściwości proszku. Na przykład atomizacja plazmowa pozwala uzyskać proszki o wysokiej czystości, ale wiąże się z wyższymi kosztami w porównaniu do atomizacji wodnej.

- Obsługa proszków: Proszki metali mogą być podatne na utlenianie i wchłanianie wilgoci, co wymaga starannej obsługi i procedur przechowywania w celu utrzymania ich jakości i zapobiegania degradacji.

- Środki bezpieczeństwa: Drobne proszki metali mogą stanowić zagrożenie dla bezpieczeństwa w przypadku wdychania. Właściwa wentylacja i procedury obsługi mają kluczowe znaczenie dla zapewnienia bezpiecznego środowiska pracy.

Pomimo tych rozważań, zalety atomizacji metali znacznie przewyższają wady, czyniąc ją technologią transformacyjną dla różnych gałęzi przemysłu.

Odkrywanie ekscytującego krajobrazu atomizacji metali

Przyszłość atomizacji metali rysuje się w jasnych barwach, a ciągły postęp technologiczny prowadzi do jeszcze większych możliwości. Oto kilka ekscytujących trendów, które warto obserwować:

- Atomizacja nanocząstek: Rozwój technik wytwarzania nanocząstek metali poprzez atomizację może otworzyć drzwi do zupełnie nowych zastosowań w takich dziedzinach jak elektronika, katalizatory i biodruk.

- Proszki wielomateriałowe: Trwają badania nad rozwojem procesów tworzenia proszków metali o mieszanych składach, a nawet strukturach kompozytowych. Może to prowadzić do tworzenia materiałów o zupełnie nowych kombinacjach właściwości.

- Zrównoważona atomizacja: Coraz więcej uwagi poświęca się opracowywaniu bardziej przyjaznych dla środowiska technologii atomizacji. Może to obejmować badanie alternatywnych mediów do atomizacji lub wykorzystanie w procesie materiałów pochodzących z recyklingu.

W miarę rozwoju atomizacji metali możemy spodziewać się pojawienia się jeszcze bardziej innowacyjnych materiałów i zastosowań. Od lekkich i paliwooszczędnych komponentów samolotów po spersonalizowane implanty medyczne o zwiększonej biokompatybilności, możliwości są naprawdę nieograniczone.

FAQ

P: Jakie są typowe rozmiary cząstek proszku metalu?

A: Cząstki proszku metalu wytwarzane w procesie atomizacji mają zazwyczaj rozmiar od 5 do 150 mikronów (mikrometrów). Zakres ten może się jednak różnić w zależności od konkretnej metody atomizacji i pożądanego zastosowania. Na przykład, drobniejsze proszki poniżej 10 mikronów mogą być wykorzystywane w specjalistycznych zastosowaniach druku 3D wymagających wysokiej rozdzielczości, podczas gdy grubsze proszki przekraczające 100 mikronów mogą być odpowiednie do natryskiwania termicznego, gdzie nacisk kładziony jest na wydajność osadzania i odporność na zużycie.

P: Jak atomizacja metalu wypada w porównaniu z innymi metodami produkcji proszków metali?

A: Istnieją alternatywne metody produkcji proszków metali, takie jak mechaniczne mielenie lub kruszenie. Jednak metody te zazwyczaj skutkują proszkami o nieregularnych kształtach, szerokim rozkładzie wielkości i potencjalnym zanieczyszczeniu. Atomizacja metali oferuje bardziej kontrolowane i spójne podejście, wytwarzając sferyczne proszki o węższym rozkładzie wielkości i minimalnym zanieczyszczeniu. Przekłada się to na lepszą płynność proszku, gęstość upakowania i ostatecznie jakość produktu końcowego.

P: Czy proszki metali wytwarzane w procesie atomizacji mogą być poddawane recyklingowi?

A: Tak, w wielu przypadkach proszki metali można poddać recyklingowi. Zdolność do recyklingu zależy od konkretnego rodzaju metalu i wszelkich obecnych w nim zanieczyszczeń. Na przykład w procesach produkcji addytywnej niewykorzystany proszek metalowy można często zebrać i ponownie wykorzystać po przesianiu w celu usunięcia wszelkich zanieczyszczeń. Recykling proszków metali nie tylko zmniejsza ilość odpadów, ale także promuje bardziej zrównoważony proces produkcji.

P: Jakie środki ostrożności są niezbędne podczas pracy z proszkami metali?

A: Proszki metali, zwłaszcza drobne proszki, mogą stanowić zagrożenie dla zdrowia w przypadku ich wdychania. Oto kilka kluczowych środków ostrożności, które należy wziąć pod uwagę:

- Właściwa wentylacja: Zapewnić odpowiednią wentylację w miejscu pracy, aby zapobiec gromadzeniu się unoszących się w powietrzu cząstek metalu.

- Ochrona dróg oddechowych: Podczas pracy z proszkami metali należy nosić odpowiednie środki ochrony dróg oddechowych, takie jak maska z wysokowydajnym filtrem cząstek stałych (HEPA).

- Ochrona skóry: Nosić rękawice i odzież ochronną, aby zminimalizować kontakt skóry z proszkami metali.

- Właściwe przechowywanie: Przechowywać proszki metali w szczelnie zamkniętych pojemnikach w suchym i chłodnym otoczeniu, aby zapobiec utlenianiu i wchłanianiu wilgoci.

Przestrzegając tych protokołów bezpieczeństwa, pracownicy mogą zminimalizować ryzyko związane z obsługą proszków metali.

P: Jakie są przyszłe zastosowania Technologia atomizacji metali?

A: Jak wspomniano wcześniej, przyszłość atomizacji metali jest pełna potencjału. Oto kilka ekscytujących możliwości do zbadania:

- Astronautyka: Atomizacja metali prawdopodobnie odegra kluczową rolę w opracowywaniu lżejszych, mocniejszych i bardziej odpornych na ciepło komponentów dla przyszłych samolotów i statków kosmicznych.

- Implanty biomedyczne: Zdolność do tworzenia proszków metali o dostosowanych właściwościach może prowadzić do rozwoju implantów biomedycznych nowej generacji o lepszej biokompatybilności i osseointegracji (integracji kości).

- Elektronika: Nanocząsteczkowe proszki metali wytwarzane poprzez atomizację mogą zrewolucjonizować przemysł elektroniczny, umożliwiając tworzenie zminiaturyzowanych i wysokowydajnych komponentów elektronicznych.

Informacje o 3DP mETAL

Kategoria produktu

SKONTAKTUJ SIĘ Z NAMI

Masz jakiekolwiek pytania? Wyślij nam wiadomość już teraz! Po otrzymaniu wiadomości przetworzymy Twoje zapytanie z całym zespołem.