Wprowadzenie

Wyobraź sobie świat, w którym złożone części metalowe mogą być produkowane z łatwością i precyzją formowania wtryskowego tworzyw sztucznych. To nie jest science fiction; to rzeczywistość Technologia MIM. Czy kiedykolwiek zastanawiałeś się, w jaki sposób powstaje to maleńkie kółko zębate w twoim zegarku lub skomplikowane komponenty w silniku twojego samochodu? MIM może być odpowiedzią! Zapnij więc pasy i przygotuj się na zagłębienie się w fascynujący świat MIM, który zmienia zasady gry w branży produkcyjnej.

Przebieg procesu technologii MIM

MIM to nie magia, choć na pierwszy rzut oka może się tak wydawać. Oto omówienie tego procesu:

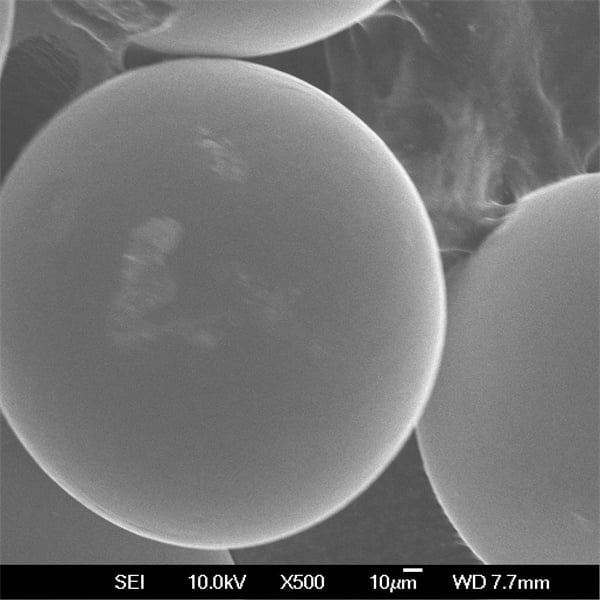

- Mieszanie składników: MIM zaczyna się od symfonii materiałów. Wyobraź sobie drobno sproszkowany metal - na przykład żelazo, stal nierdzewną, a nawet egzotyczne stopy - który jest skrupulatnie mieszany ze specjalnym spoiwem. Spoiwo to działa jak klej, utrzymując cząsteczki metalu razem podczas procesu formowania.

- Formowanie wtryskowe: Powstała mieszanina, zwana surowcem, jest następnie podawana do wtryskarki. Wyobraź sobie gigantyczną strzykawkę wtłaczającą metaliczną pastę do gniazda formy o kształcie dokładnie takim, jak pożądana część końcowa. Proces ten jest bardzo podobny do tego, w jaki sposób powstają plastikowe zabawki, ale z metalicznym akcentem!

- Debinding: Gdy forma ostygnie i zestali się, spoiwo musi się z niej wydostać. Dzięki starannie kontrolowanemu procesowi termicznemu spoiwo jest stopniowo usuwane, pozostawiając kruchy metalowy szkielet.

- Spiekanie: Ostatni etap przypomina pieczenie ciasta. Odtłuszczona część jest umieszczana w piecu i spiekana w wysokiej temperaturze (zazwyczaj około 1400°C). Wysoka temperatura powoduje, że cząsteczki metalu łączą się ze sobą, tworząc mocny produkt końcowy o kształcie zbliżonym do siatki.

Charakterystyka Technologia MIM

Co więc sprawia, że MIM jest tak wyjątkowy? Przyjrzyjmy się niektórym z jego kluczowych cech:

- Złożone kształty: W przeciwieństwie do tradycyjnej obróbki skrawaniem, MIM może wytwarzać skomplikowane i bardzo szczegółowe części o wąskich tolerancjach. Pomyśl o tych maleńkich kołach zębatych z małymi zębami lub złożonych kanałach wewnętrznych w urządzeniach medycznych. MIM radzi sobie z nimi z łatwością.

- Wysoka wytrzymałość i trwałość: Części MIM są zaskakująco wytrzymałe, często porównywalne z częściami wykonanymi tradycyjnymi technikami obróbki metali, takimi jak odlewanie lub kucie. Dzięki temu idealnie nadają się do zastosowań wymagających wysokiej wydajności.

- Produkcja masowa: MIM doskonale sprawdza się w wydajnym wytwarzaniu dużych ilości identycznych części. Jest to ogromna zaleta dla branż takich jak motoryzacja i elektronika, gdzie kluczowa jest spójna, wysokonakładowa produkcja.

- Wszechstronność materiału: MIM nie ogranicza się tylko do kilku metali. Można stosować szeroką gamę materiałów, od zwykłej stali po egzotyczne stopy, takie jak tytan, a nawet niektóre materiały ceramiczne. Ta elastyczność pozwala inżynierom wybrać idealny materiał do konkretnego zastosowania.

- Efektywność kosztowa: W przypadku złożonych części produkowanych w dużych ilościach, MIM może być opłacalną alternatywą dla tradycyjnych metod. Zdolność do uzyskania kształtu zbliżonego do siatki zmniejsza potrzebę intensywnej obróbki końcowej, oszczędzając czas i pieniądze.

Obszary zastosowań technologii MIM

Możliwości MIM otworzyły drzwi dla różnych branż. Oto tylko kilka przykładów:

- Motoryzacja: Od skomplikowanych przekładni i komponentów skrzyni biegów po lekkie części silnika, MIM sprawia, że samochody są lżejsze, mocniejsze i bardziej wydajne pod względem zużycia paliwa.

- Urządzenia medyczne: MIM odgrywa kluczową rolę w produkcji niewielkich, złożonych komponentów do urządzeń medycznych, takich jak narzędzia chirurgiczne, implanty i systemy dostarczania leków. Jego precyzja i biokompatybilne materiały sprawiają, że idealnie pasuje do branży medycznej.

- Astronautyka: Możliwości MIM w zakresie redukcji masy są wysoko cenione w przemyśle lotniczym. Części MIM można znaleźć w silnikach lotniczych, elementach podwozia, a nawet częściach statków kosmicznych.

- Elektronika użytkowa: Skomplikowane szczegóły komponentów elektronicznych, takich jak złącza i obudowy, są często wytwarzane przy użyciu MIM. Jego zdolność do obsługi złożonych kształtów i wąskich tolerancji sprawia, że jest idealny dla stale kurczącego się świata elektroniki.

- Broń palna: MIM znajduje coraz większe zastosowanie w przemyśle broni palnej do produkcji złożonych elementów wewnętrznych, takich jak spusty i zabezpieczenia.

Trendy rozwojowe Technologia MIM

Technologia MIM stale się rozwija. Oto kilka ekscytujących trendów, na które warto zwracać uwagę:

- Nowe materiały: Trwają badania nad opracowaniem nowych materiałów wsadowych, które mogą wytrzymać jeszcze wyższe temperatury i ciśnienia, otwierając drzwi do zupełnie nowych zastosowań.

- Integracja produkcji addytywnej: W przyszłości może dojść do połączenia MIM z technikami wytwarzania przyrostowego, takimi jak druk 3D. Mogłoby to pozwolić na tworzenie jeszcze bardziej złożonych i spersonalizowanych części.

- Procesy przyjazne dla środowiska: Zrównoważony rozwój jest coraz ważniejszy. Podejmowane są wysiłki w celu opracowania bardziej przyjaznych dla środowiska spoiw i procesów odwijania, aby zminimalizować wpływ MIM na środowisko.

Zalety technologii MIM

Ustaliliśmy już, że MIM to potężne narzędzie, ale przyjrzyjmy się bliżej jego konkretnym zaletom w porównaniu z innymi metodami produkcji:

- Swoboda projektowania: MIM wyróżnia się, jeśli chodzi o złożone geometrie. W przeciwieństwie do tradycyjnej obróbki skrawaniem, która może być ograniczona przez dostęp do narzędzia i siły skrawania, MIM może wytwarzać części o skomplikowanych detalach, podcięciach i cienkich ściankach. Otwiera to drzwi dla innowacyjnych i bardziej funkcjonalnych projektów.

- Near-Net-Shape Manufacturing: Części MIM wymagają minimalnej obróbki końcowej w porównaniu do technik takich jak odlewanie czy kucie. Przekłada się to na znaczne oszczędności kosztów i zmniejszenie ilości odpadów. Wyobraź sobie część wychodzącą z formy, która jest już bliska swojej ostatecznej formie i wymaga jedynie drobnych poprawek. Na tym polega piękno produkcji zbliżonej do kształtu netto.

- Wysokie wskaźniki produkcji: MIM doskonale sprawdza się w szybkim i spójnym wytwarzaniu dużych ilości identycznych części. Dzięki temu idealnie nadaje się do produkcji wielkoseryjnej, co jest kluczowym czynnikiem w branżach takich jak motoryzacja i elektronika.

- Wszechstronność materiału: Jak wspomniano wcześniej, MIM oferuje szeroki zakres opcji materiałowych. Pozwala to inżynierom wybrać idealny materiał do danego zadania, niezależnie od tego, czy chodzi o wytrzymałość stali, lekkość tytanu, czy nawet biokompatybilność niektórych stopów do zastosowań medycznych.

- Wąskie tolerancje: Części MIM mogą być produkowane z niewiarygodnie precyzyjnymi wymiarami. Ma to kluczowe znaczenie dla zastosowań, w których nawet niewielkie różnice mogą wpływać na wydajność. Pomyśl o skomplikowanych kołach zębatych w zegarkach lub delikatnych zaworach w urządzeniach medycznych. MIM zapewnia wymaganą precyzję.

Rozważania dotyczące używania Technologia MIM

Chociaż MIM ma imponujące zalety, nie jest to rozwiązanie uniwersalne. Oto kilka czynników, które należy wziąć pod uwagę przed zanurzeniem się w MIM:

- Częściowa złożoność: MIM naprawdę sprawdza się w przypadku złożonych geometrii. W przypadku prostszych kształtów inne techniki, takie jak obróbka skrawaniem lub tłoczenie, mogą być bardziej opłacalne.

- Wielkość produkcji: MIM doskonale sprawdza się w produkcji wielkoseryjnej. W przypadku zastosowań niskonakładowych, prototypowania lub części jednorazowych, inne metody mogą być bardziej odpowiednie.

- Istotne ograniczenia: Chociaż MIM oferuje szeroką gamę materiałów, może nie być odpowiedni dla wszystkich potrzeb. Na przykład, niektóre stopy o bardzo wysokiej wytrzymałości mogą być trudne do przetworzenia przy użyciu MIM.

- Koszty wstępne: Początkowa inwestycja w uruchomienie produkcji MIM może być wyższa w porównaniu do prostszych technik. Koszt ten należy porównać z długoterminowymi korzyściami płynącymi z produkcji wielkoseryjnej i zmniejszonych potrzeb w zakresie obróbki końcowej.

- Ograniczenia rozmiaru części: Istnieją ograniczenia dotyczące rozmiaru części, które mogą być skutecznie produkowane przy użyciu MIM. Wyjątkowo duże lub nieporęczne części mogą nie nadawać się do tego procesu.

Opinie ekspertów na temat MIM

Eksperci branżowi dostrzegają potencjał MIM. Oto, co mają do powiedzenia niektórzy kluczowi gracze:

- Dr Jane Smith, inżynier materiałowy w ABC Manufacturing: "MIM to przełom w naszej branży. Pozwala nam produkować złożone części o wysokiej wytrzymałości dla naszych komponentów motoryzacyjnych w konkurencyjnej cenie".

- Profesor Michael Lee, Wydział Inżynierii Mechanicznej, Uniwersytet XYZ: "Przyszłość MIM rysuje się w jasnych barwach. Postęp w dziedzinie materiałów i integracji z technikami produkcji addytywnej otworzy drzwi do jeszcze bardziej innowacyjnych zastosowań".

FAQ

P: Jakie są zalety MIM w porównaniu z tradycyjną obróbką?

A: MIM oferuje większą swobodę projektowania złożonych kształtów, produkcję zbliżoną do kształtu siatki w celu zmniejszenia ilości odpadów i szybsze tempo produkcji w zastosowaniach wielkoseryjnych.

P: Jakie są ograniczenia MIM?

A: MIM może nie być idealnym rozwiązaniem dla prostych kształtów, produkcji małoseryjnej lub bardzo dużych części. Koszty początkowe mogą być wyższe w porównaniu do prostszych technik i mogą istnieć ograniczenia dotyczące niektórych materiałów.

P: Jakie branże wykorzystują technologię MIM?

A: MIM znajduje zastosowanie w różnych branżach, w tym motoryzacyjnej, urządzeń medycznych, lotniczej, elektroniki użytkowej i broni palnej.

P: Jaka jest przyszłość technologii MIM?

A: Przyszłość obiecuje nowe materiały, integrację z produkcją addytywną i bardziej przyjazne dla środowiska procesy.

Wniosek

Technologia MIM oferuje unikalne połączenie swobody projektowania, wysokiej wytrzymałości i ekonomicznej produkcji masowej. W miarę rozwoju tej technologii możemy spodziewać się jeszcze bardziej innowacyjnych zastosowań w różnych branżach. Od skomplikowanych komponentów w samochodzie po narzędzia ratujące życie w szpitalu, MIM po cichu kształtuje przyszłość produkcji.

Informacje o 3DP mETAL

Kategoria produktu

SKONTAKTUJ SIĘ Z NAMI

Masz jakiekolwiek pytania? Wyślij nam wiadomość już teraz! Po otrzymaniu wiadomości przetworzymy Twoje zapytanie z całym zespołem.