Wyobraź sobie budowanie złożonych części metalowych warstwa po warstwie, jak układanie stopionych klocków Lego. Na tym właśnie polega magia osadzania stopionego metalu (MMD), najnowocześniejszy proces wytwarzania przyrostowego metali (AM), który zmienia sposób, w jaki tworzymy funkcjonalne i skomplikowane elementy metalowe. Ale MMD to coś więcej niż tylko fajna sztuczka; oferuje potężny zestaw zalet, które wstrząsają światem produkcji metali.

Ten kompleksowy przewodnik zagłębia się w fascynujący świat MMD. Zbadamy zasady jego działania, ujawnimy jego wyjątkowe zalety i zagłębimy się w ekscytujące zastosowania, które przesuwają granice tego, co jest możliwe. Zapnij więc pasy i przygotuj się na zadziwienie światem osadzania stopionego metalu!

Zasada działania osadzania stopionego metalu (MMD)

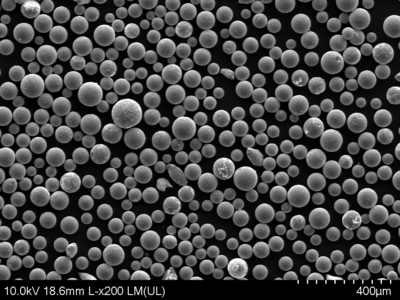

W swej istocie MMD to jednoetapowy proces AM, który wykorzystuje ciągłe pasmo metalowego drutu jako surowiec. Poniżej przedstawiamy magię stojącą za tą innowacyjną technologią:

- Karmienie bestii: Proces rozpoczyna się od szpuli metalowego drutu, zazwyczaj aluminiowego lub tytanowego, która jest podawana do wyspecjalizowanego mechanizmu podajnika. Jest to zaawansowany technologicznie uchwyt szpuli, który stale popycha drut do przodu.

- Podgrzewanie akcji: Następnie drut trafia do ogrzewanej komory, gdzie zostaje poddany działaniu intensywnego ciepła. Ciepło to, często generowane przez łuk plazmowy lub ogrzewanie oporowe, topi metalowy drut, przekształcając go z litego pasma w stopiony basen.

- Precyzyjne wytłaczanie: Stopiony metal nie odpoczywa długo w stanie ciekłym. Jest on przepychany przez wąską dyszę na dnie komory grzewczej, działającą jak zaawansowana technologicznie tubka pasty do zębów dla stopionego metalu.

- Budowanie blok po bloku: Gdy stopiony metal opuszcza dyszę, jest on nakładany warstwa po warstwie na wstępnie ogrzaną platformę konstrukcyjną. Wyobraź sobie małego robota, który skrupulatnie wyciska krople stopionego metalu, budując pożądany kształt jedna warstwa po drugiej.

- Fusion Frenzy: Piękno MMD tkwi w procesie stapiania. Ekstremalne ciepło stopionego metalu powoduje, że łączy się on płynnie z wcześniej nałożoną warstwą, tworząc mocną i ciągłą strukturę.

Pomyśl o tym w ten sposób: Wyobraź sobie wykwalifikowanego cukiernika, który skrupulatnie wylewa warstwę po warstwie roztopionej czekolady, aby stworzyć oszałamiającą i skomplikowaną czekoladową rzeźbę. MMD działa na podobnej zasadzie, ale przy znacznie wyższych temperaturach i znacznie chłodniejszych zastosowaniach (bez obrazy dla czekolady!).

Kluczową zaletą MMD jest jej jednoetapowy charakter. W przeciwieństwie do innych procesów AM, które obejmują złożone topienie laserowe lub stapianie w złożu proszkowym, MMD opiera się na prostym osadzaniu stopionego metalu, co czyni go bardziej opłacalną i potencjalnie szybszą opcją.

Zalety: Dlaczego MMD to Game Changer

MMD ma wiele zalet, które sprawiają, że jest to bardzo atrakcyjna opcja dla różnych zastosowań związanych z produkcją metali. Oto niektóre z kluczowych korzyści, które wyróżniają MMD:

- Efektywność kosztowa: W porównaniu do innych procesów AM, takich jak topienie wiązką laserową (LBM) lub selektywne spiekanie laserowe (SLS), MMD może być znacznie tańsze. Wynika to przede wszystkim z prostszej konfiguracji i wykorzystania łatwo dostępnego drutu metalowego jako surowca.

- Demon prędkości: MMD może być prawdziwym speedsterem w świecie metalowego AM. Jednoetapowy proces osadzania i ciągły charakter podawania drutu metalowego pozwalają na krótsze czasy budowy w porównaniu z niektórymi technikami AM opartymi na proszkach.

- Wszechstronność materiału: MMD nie jest wybredny, jeśli chodzi o materiały. Może obsługiwać szeroką gamę drutów metalowych, w tym aluminium, tytan, stal, a nawet niektóre egzotyczne stopy. Ta wszechstronność otwiera drzwi do tworzenia komponentów z różnych metali o unikalnych właściwościach.

- Duża objętość kompilacji: Systemy MMD często oferują większe objętości produkcji w porównaniu do niektórych innych technologii AM. Pozwala to na tworzenie większych i bardziej złożonych części metalowych w jednym cyklu produkcyjnym.

- Minimalne przetwarzanie końcowe: W przeciwieństwie do niektórych innych procesów AM, które wymagają rozległych etapów przetwarzania końcowego, takich jak usuwanie podpór, MMD często wymaga minimalnego przetwarzania końcowego, co prowadzi do szybszego czasu realizacji i niższych ogólnych kosztów produkcji.

Pomyśl o tym w ten sposób: MMD jest jak szwajcarski scyzoryk AM. Jest opłacalny, szybki, wszechstronny i wymaga minimalnego wysiłku, co czyni go cennym narzędziem do szerokiego zakresu zastosowań.

Jednak, jak każda technologia, MMD ma pewne ograniczenia, które należy wziąć pod uwagę:

- Wykończenie powierzchni: Podczas gdy MMD oferuje dobrą dokładność wymiarową, wykończenie powierzchni części może być nieco bardziej szorstkie w porównaniu z niektórymi innymi procesami AM. Może to wymagać dodatkowych etapów obróbki końcowej w przypadku zastosowań wymagających gładszego wykończenia.

- Właściwości materiału: Szybkie krzepnięcie metalu w MMD może czasami prowadzić do zmian w mikrostrukturze końcowej części, potencjalnie wpływając na jej właściwości mechaniczne.

Zastosowania osadzania stopionego metalu (MMD)

Ekscytujący świat MMD wykracza daleko poza aspekty techniczne. Przyjrzyjmy się różnorodnym zastosowaniom, w których MMD wywiera znaczący wpływ:

1. Przemysł lotniczy i obronny: Wznosząc się na nowe wyżyny

Przemysł lotniczy i obronny nieustannie przesuwa granice projektowania i funkcjonalności. Zdolność MMD do tworzenia lekkich, wysokowytrzymałych komponentów metalowych sprawia, że idealnie nadaje się do tych wymagających zastosowań. Oto kilka konkretnych przykładów:

- Elementy samolotu: MMD może być wykorzystywany do tworzenia lekkich i wytrzymałych komponentów lotniczych, takich jak części skrzydeł, wsporniki, a nawet wymienniki ciepła. Możliwość wykorzystania aluminium i tytanu, które są popularnymi materiałami w konstrukcji samolotów, czyni MMD jeszcze bardziej atrakcyjnym.

- Komponenty rakietowe: Wysoka prędkość osadzania i minimalna obróbka końcowa MMD sprawiają, że jest to idealne rozwiązanie do tworzenia złożonych i funkcjonalnych komponentów pocisków rakietowych.

- Części statku kosmicznego: Zdolność MMD do obsługi szerszego zakresu materiałów, w tym egzotycznych stopów, otwiera drzwi do tworzenia wyspecjalizowanych komponentów dla statków kosmicznych, które mogą wytrzymać trudne warunki panujące w kosmosie.

Wpływ: Korzystając z MMD, firmy z branży lotniczej i obronnej mogą tworzyć lżejsze i mocniejsze komponenty, co prowadzi do poprawy wydajności paliwowej, zwiększenia ładowności i ogólnej lepszej wydajności samolotów, pocisków i statków kosmicznych.

2. Przemysł motoryzacyjny: Wzrost innowacyjności

Przemysł motoryzacyjny nieustannie wprowadza innowacje w celu stworzenia lżejszych i bardziej oszczędnych pojazdów. MMD staje się pionierem w tej dziedzinie:

- Komponenty silnika: MMD może być wykorzystywane do tworzenia złożonych komponentów silnika, takich jak tłoki, głowice cylindrów, a nawet kolektory dolotowe. Możliwość zastosowania wysokowytrzymałych stopów aluminium pozwala na redukcję masy bez uszczerbku dla wydajności.

- Części niestandardowe: Elastyczność i krótki czas realizacji sprawiają, że MMD idealnie nadaje się do tworzenia niestandardowych części do prototypów i małych serii produkcyjnych, przyspieszając rozwój nowych technologii motoryzacyjnych.

- Części do pojazdów elektrycznych: Lekkość i wysoka wytrzymałość komponentów stworzonych przez MMD są bardzo pożądane w pojazdach elektrycznych, w których redukcja masy ma kluczowe znaczenie dla maksymalizacji zasięgu.

Wpływ: MMD pomaga przemysłowi motoryzacyjnemu osiągnąć lżejsze pojazdy o zwiększonej wydajności paliwowej i osiągach. Przekłada się to na bardziej zrównoważoną przyszłość transportu.

3. Zastosowania medyczne i biomedyczne: Healing Touches

Dziedziny medycyny i biomedycyny nieustannie poszukują sposobów na poprawę opieki nad pacjentami i opracowywanie innowacyjnych rozwiązań. MMD zaznacza swoją obecność w tym krytycznym obszarze:

- Protezy kończyn: MMD oferuje możliwość tworzenia niestandardowych protez kończyn o złożonej geometrii i z biokompatybilnych materiałów, takich jak tytan. Może to prowadzić do poprawy funkcjonalności, komfortu i ogólnego samopoczucia osób po amputacji.

- Implanty medyczne: MMD może być wykorzystywana do tworzenia skomplikowanych implantów medycznych, takich jak klatki kręgosłupa i implanty dentystyczne, z wysoką precyzją i przy użyciu biokompatybilnych materiałów, co prowadzi do lepszych wyników leczenia pacjentów.

- Narzędzia chirurgiczne: Możliwość tworzenia złożonych i niestandardowych narzędzi chirurgicznych za pomocą MMD otwiera drzwi dla minimalnie inwazyjnych operacji, potencjalnie prowadząc do szybszego powrotu do zdrowia i zmniejszenia dyskomfortu pacjenta.

Wpływ: MMD odgrywa istotną rolę w rozwoju technologii medycznych i biomedycznych. Tworząc niestandardowe implanty, protezy i narzędzia chirurgiczne, MMD przyczynia się do poprawy opieki nad pacjentami i zdrowszej przyszłości.

4. Towary konsumpcyjne: Codzienne zastosowania

Wpływ MMD nie ogranicza się do branży zaawansowanych technologii. Stopniowo przedostaje się do świata dóbr konsumpcyjnych:

- Artykuły sportowe: MMD może być wykorzystywane do tworzenia lekkich i wytrzymałych komponentów do artykułów sportowych, takich jak ramy rowerowe, kije golfowe, a nawet kije baseballowe. Może to prowadzić do poprawy wydajności i bardziej dynamicznego doświadczenia użytkownika.

- Elektronika użytkowa: Możliwość tworzenia złożonych i skomplikowanych kształtów za pomocą MMD otwiera drzwi do rozwoju innowacyjnej elektroniki użytkowej o unikalnych wzorach i funkcjach.

Wpływ: MMD przekształca świat dóbr konsumpcyjnych, umożliwiając tworzenie lżejszych, mocniejszych i bardziej innowacyjnych produktów, które poprawiają nasze codzienne życie.

5. Szybkie prototypowanie i produkcja małoseryjna

Zdolność MMD do szybkiego tworzenia funkcjonalnych prototypów sprawia, że jest to cenne narzędzie dla różnych branż. Oto dlaczego:

- Szybsza iteracja projektu: W porównaniu do tradycyjnych metod produkcji, MMD pozwala na szybkie tworzenie prototypów, przyspieszając proces iteracji projektu i umożliwiając szybsze cykle rozwoju produktu.

- Niższe koszty: W przypadku produkcji małoseryjnej MMD może być bardziej opłacalną alternatywą dla tradycyjnych metod produkcji, takich jak obróbka skrawaniem lub odlewanie.

- Elastyczność konstrukcji: Zdolność MMD do obsługi złożonych geometrii pozwala na tworzenie skomplikowanych i innowacyjnych prototypów, których produkcja tradycyjnymi metodami może być trudna lub kosztowna.

Wpływ: MMD przyspiesza tempo innowacji w różnych branżach, umożliwiając szybsze i bardziej opłacalne prototypowanie, co prowadzi do opracowywania lepszych produktów w krótszym czasie.

FAQ

Czym jest osadzanie stopionego metalu (MMD)?

Molten Metal Deposition (MMD) to rodzaj procesu druku 3D, który wykorzystuje ciągły metalowy drut do tworzenia obiektów. Drut jest podawany do ogrzewanej komory, gdzie topi się, a stopiony metal jest następnie wytłaczany przez dyszę i osadzany na platformie roboczej. Strumień plazmy wstępnie podgrzewa obszar, w którym osadzany jest metal, zapewniając silne połączenie z poprzednią warstwą.

Jakie są zalety MMD?

- Szybciej i taniej: W porównaniu do innych metod druku 3D z metalu, takich jak spiekanie w łożu proszkowym, MMD jest szybsza i wykorzystuje tańsze materiały, takie jak drut metalowy lub nawet granulat. Sprawia to, że jest to bardziej dostępna opcja druku 3D z metalu.

- Wyższe wskaźniki osadzania: MMD charakteryzuje się wysoką szybkością osadzania, co oznacza, że może tworzyć obiekty szybko i wydajnie.

- Ograniczone przetwarzanie końcowe: MMD wymaga minimalnej liczby etapów przetwarzania końcowego w porównaniu z innymi metodami, co usprawnia proces produkcji.

Jakie są wady MMD?

- Wykończenie powierzchni: Obiekty drukowane metodą MMD mogą mieć bardziej szorstkie wykończenie powierzchni w porównaniu do innych metod druku 3D.

- Ograniczony wybór materiałów: Podczas gdy MMD jest opracowywane dla szerszej gamy metali, obecny wybór materiałów jest bardziej ograniczony w porównaniu do innych metod.

Jakie są niektóre zastosowania MMD?

MMD doskonale nadaje się do tworzenia dużych części metalowych ze względu na swoją szybkość i wydajność. Niektóre potencjalne zastosowania obejmują:

- Produkcja elementów konstrukcyjnych dla przemysłu lotniczego lub motoryzacyjnego

- Tworzenie form i oprzyrządowania

- Budowa wymienników ciepła

Czy MMD to nowa technologia?

MMD jest rozwijającą się technologią, ale zyskuje na popularności w dziedzinie wytwarzania przyrostowego. Firmy takie jak ValCUN otrzymują dotacje na dalszy rozwój tego procesu.

Informacje o 3DP mETAL

Kategoria produktu

SKONTAKTUJ SIĘ Z NAMI

Masz jakiekolwiek pytania? Wyślij nam wiadomość już teraz! Po otrzymaniu wiadomości przetworzymy Twoje zapytanie z całym zespołem.