Порошок сплава GH3536

Порошок сплава GH3536 был разработан специально для аддитивного производства с использованием оптимизации состава и методов распыления порошка для достижения превосходных свойств по сравнению с обычными никелевыми суперсплавами. Основные характеристики порошка сплава GH3536 включают: Высокая прочность при температурах до 760¡"C (1400¡"F) Стойкость к окислению и коррозии в жестких условиях эксплуатации Отличный ресурс термической усталости и трещинообразования...

Малый MOQ

Гибкий поиск поставщиков для сотен продуктов

Поддержка персонализации

Подгонянный порошок согласно индустрии

Быстрая отгрузка

По DHL Express, безопасный и быстрый прямо к вам в руки

Порошок сплава GH3536 был специально разработан для аддитивного производства с помощью методов оптимизации состава и атомизации порошка для достижения превосходных свойств по сравнению с традиционными никелевыми суперсплавами. Ключевые особенности порошка сплава GH3536:

- Высокая прочность при температурах до 760 °C (1400 °F)

- Окисление и коррозионная стойкость при жестких условиях

- Отличный ресурс по термической усталости и сопротивление росту трещин

- Хорошая печатаемость и низкая пористость в напечатанных частях

- Может быть подвержено старению для оптимизации прочности и ковкости

Сочетание свойств делает GH3536 подходящим для компонентов аэрокосмической, энергетической, нефтегазовой и химической промышленности, подвергающихся воздействию экстремальных температур и напряжений. Как производство новых деталей, так и ремонт изношенных компонентов могут выиграть от использования этого современного порошка.

Состав порошкового сплава GH3536

В состав GH3536 входят сложные компоненты, созданные для обеспечения оптимального баланса свойств. Номинальный состав указан ниже:

| Элемент | Весовые % |

|---|---|

| Никель (Ni) | Баланс |

| Хром (Cr) | 13.5 – 16.0 |

| Кобальт (Co) | 12.0 – 15.0 |

| Вольфрам (W) | 5.0 – 7.0 |

| Тантал (Ta) | 3.0 – 5.0 |

| Алюминий (Al) | 2.8 – 3.8 |

| Титан (Ti) | 0.5 – 1.5 |

| Ниобий (Nb) | 0.5 – 1.5 |

| Гафний (Hf) | 0.2 – 0.8 |

| Углерод (C) | 0.05 – 0.15 |

| Бор (B) | 0.01 – 0.03 |

| Цирконий (Zr) | 0.01 – 0.05 |

Никель формирует основу, в то время как такие элементы, как хром, кобальт и алюминий, улучшают стойкость к окислению. Огнеупорные элементы тантал, вольфрам, ниобий и гафний повышают прочность при повышенных температурах. Титан и ниобий упрочняют сплав за счет образования карбидов. Микроколичества углерода, бора и циркония улучшают упрочнение осадками.

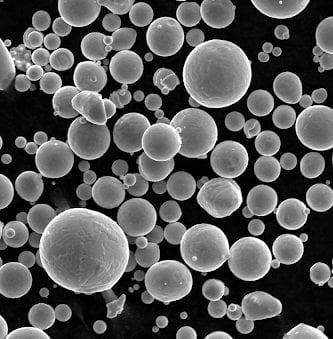

Состав порошка разработан для ограничения расслоения и поддержания однородности состава во время печати, обеспечивая постоянные свойства конечной детали. Сферическая морфология порошка также улучшает текучесть и плотность укладки для хорошей печатаемости.

Свойства порошка сплава GH3536

GH3536 демонстрирует превосходное сочетание прочности, пластичности и экологической устойчивости благодаря специально разработанному составу и оптимизированному производственному процессу. Ключевые характеристики суммированы ниже:

Механические свойства

| Имущество | Как напечатано | Возрастные |

|---|---|---|

| Прочность на растяжение | 1050–1250 Мпа (152–181 кси) | 1275 – 1400 МПа (185 – 203 кси) |

| Предел текучести (смещение на 0,2%) | 900 - 1100 МПа (131 - 160 тыс. ф. на кв. дюйм) | 1150–1300 МПа (167–189 кси) |

| Удлинение | 25 – 35% | 16 – 22% |

| Твердость | 32- 38 HRC | 36–43 ПЧП |

Физические свойства

| Имущество | Типичное значение |

|---|---|

| Плотность | 8,3 г/см³ |

| Температура плавления | 1310 ¡«C (2390 ¡«F) |

Тепловые свойства

| Имущество | Температура |

|---|---|

| Коэффициент термического расширения | 12,8 x 10 -6/°C в интервале от 20 до 100 °C |

| Теплопроводность | 11,4 Вт/м2-К при 20¡«C |

| Удельная теплоемкость | 0,43 J/г-1°C при 20 °C |

Коррозийная устойчивость

- Устойчив к окислению на воздухе до температуры ~980 ¡«C. Образуется защитная оксидная плёнка Cr2O3.

- Лучшие параметры стойкости к окислению по сравнению с Inconel 718 и многими другими Ni сплавами.

Коррозионная стойкость

- Отличная устойчивость к горячей коррозии и сульфидированию.

- Устойчив к воздействию многих органических кислот, хлоридов, едких веществ.

Другие свойства

- Сохраняет прочность и пластичность после длительного воздействия при температуре до 760 ° C.

- Отличная термостойкость. Устойчивость к образованию трещин.

- Низкий коэффициент трения и стойкость к заеданию.

Прочность сплава GH3536 в рабочем состоянии превышает прочность традиционных никелевых суперсплавов, таких как Inconel 718, при сохранении высокой пластичности. Этот сплав прочнее многих нержавеющих сталей при высоких температурах. Сопротивление окислению приближается к сопротивлению никель-хромовых сплавов, таких как Inconel 601. В целом, сплав GH3536 обеспечивает исключительную сбалансированность свойств для критических применений.

Применение порошка сплава GH3536

Сочетание прочности, экологической устойчивости, возможности печатания и простоты постобработки делает GH3536 подходящим для:

Компоненты для авиации

- Рабочие лопатки турбин, сопловые лопатки, камеры сгорания

- Структурные части, шасси

- Сопла ракетных двигателей, двигатели

- Гиперзвуковые горячие конструкции летательных аппаратов

Выработка электроэнергии

- Детали горячего тракта газовых турбин

- Теплообменники, рекуператоры

- Теплообменники, термогильзы

Нефть и газ

- Инструменты для скважинного оборудования, части верхнего оборудования скважины

- Клапаны, насосы для агрессивных сред

Автомобильный

- Колеса и корпуса турбонагнетателя

- Компоненты выхлопной системы

Химическая обработка

- Клапаны, насосы, реакционные сосуды

- Трубки теплообменников

Инструменты

- Литьевые формы с конформным охлаждением

- Литьевые формы, штампы горячего тиснения

Прочие

- Нагревательные элементы

- Контейнеры для радиоактивных отходов

- Специальные крепежные изделия и пружины

С помощью GH3536 можно заменять существующие детали из материалов с более низкой производительностью, чтобы повысить долговечность и эффективность. Этот порошок также идеален для изготовления новых конструкций, которые невозможны при традиционном производстве. Доступно как новое производство запасных частей, так и ремонт/восстановление изношенных компонентов.

Печать порошка сплава GH3536

Порошок GH3536 можно успешно печатать с помощью лазерного порошкового спекания (L-PBF) и электронно-лучевого порошкового спекания (E-PBF) процессов. Сферическая форма порошка обеспечивает хороший поток и наполнение. Ключевые соображения включают в себя:

Печать

- Технологии плавления лазером, электронным лучом и порошкового слоя применяются.

- Необходима разработка параметров процесса для новых машин.

- Атмосфера камеры инертных газов (аргон или азот).

Спецификация порошка

- Диапазон размера частиц 10-45 Ã×m, типичный D50 ~ 25 Ã×m.

- Кажущаяся плотность 2,5-3,5 г/см3.

- Скорость потока 25–35 с (ротаметр Холла).

Рекомендации по печати

- Предварительный нагрев базовой платы до приблизительно 150 °C снижает термические напряжения.

- Обычно скорости сканирования составляют от 400 до 1000 мм/с.

- Шаг риски 0,08–0,12 мм для хорошего уплотнения.

- 100% свежий порошок для повторного использования.

Постобработка

- Снятие напряжений: 1080°C/2 ч, воздушное охлаждение.

- Старение: 760¡«С/8-16 час, охлаждение воздухом.

- Горячее изостатическое прессование может далее уменьшить пористость.

Благодаря оптимизации параметров плотность может достигать 99,8%. Микроструктура состоит из мелких, однородных зерен, что подходит для критически важных применений.

Технические характеристики порошка GH3536

Порошок сплава GH3536 выпускается в стандартном распределении размеров и видах, описанных ниже. Можно заказывать и индивидуально разработанные варианты.

| Распределение размеров порошка | |

|---|---|

| D10 | 10 см |

| D50 | 25 Ă·m |

| D90 | 45 см |

| Классы порошков | Номинальный расход | Кажущаяся плотность |

|---|---|---|

| Класс I | 25 с | 2,5 г/см3 |

| Класс II | 28 с | 2,8 г/см3 |

| Класс III | 32 s | 3,2 г/см3 |

Другие характеристики:

- Сферическая морфология со спутниковой фракцией менее 1 %.

- Содержание кислорода менее 100 ppm.

- Связующие вещества или смазочные материалы не добавлены.

Каждая партия порошка предоставляется с сертификатом анализа с указанием состава, характеристик частиц, скорости потока и других параметров.

Обработка и хранение GH3536

Поддержание качества порошка во время обработки и хранения:

- Храните запечатанные емкости с порошком в прохладном сухом месте. Рекомендуется использовать осушитель.

- Избегайте попадания порошка на влагу, так как это может привести к слипанию комков и проблемам при транспортировке.

- Ограничьте перепады температуры во время транспортировки и хранения.

- Открывайте контейнеры только в инертной атмосфере перчаточного ящика или камеры с аргоном.

- Сразу же перерабатывайте открытые контейнеры, чтобы ограничить окисление. Не повторно использовать экспонированных порошков.

- Используйте подходящие средства индивидуальной защиты и избегайте попадания на кожу и в глаза.

При правильном обращении срок хранения порошка GH3536 превышает один год с даты изготовления. Рекомендуется управление запасами по принципу FIFO.

Паспорт безопасности на GH3536

При обращении с порошком сплава с никелем и другими элементами следует соблюдать стандартные меры безопасности:

- Используйте СИЗ : Респиратор с порошком, перчатки, защита глаз, защитная одежда.

- Избегать контакта с кожей и вдыхания пыли при работе с материалом.

- Все участки оборудования, где ведётся работа с порошком, должны быть заземлены. Рекомендуются боксы для перчаток с инертным газом.

- Используйте пылеуловитель при очистке. Избегайте образования пыли в воздухе.

- Избавьтесь от лишнего порошка и уберите мусор надлежащим образом.

- Дополнителные сведения по безопасности см. в документе SDS.

Порошок никеля классифицируется как предполагаемый канцероген. Следуйте всем законам и нормам по безопасному обращению с металлическим порошком.

Инспекция порошка GH3536

Для обеспечения порошка GH3536, соответствующего требованиям применения, можно использовать следующие процедуры проверки:

Распределение размера частиц

- Анализ лазерной дифракции (ISO 13320)

- Анализ сетки (ASTM B214)

Морфология и микроструктура

- Скани́рующая электро́нная микроскопи́я

- Оптическая микроскопия закрепленных и отполированных образцов

Порошковый состав

- Масс-спектрометрия с индуктивно-связанной плазмой (ASTM E1097)

- Слияние инертных газов для O и N (ASTM E1019)

Плотность порошка

- Кажущаяся плотность (расходомер Холла)

- Плотность при трамбовке (ASTM B527)

Текучесть порошка

- Расходомер Холла (ASTM B213)

- Анализатор порошков Revolution

Приемка партии

- Пробоотбор по ASTM B215

- Проверьте наличие порошкообразных материалов, соответствующих размеру, составу и морфологическим характеристикам

Испытания должны проводиться для каждой партии порошка с целью проверки соответствия действующим стандартам ASTM. Это обеспечивает постоянное высокое качество порошкового сырья для печати.

Часто задаваемые вопросы

В: Чем сплав GH3536 превосходит другие сверхсплавы Ni для аддитивного производства?

А: Сплав GH3536 обладает более высокой прочностью, чем существующие материалы для работы в условиях повышенных нагрузок, такие как Inconel 718, сохраняя при этом свою пластичность. Состав порошка и процесс распыления сводят к минимуму сегрегацию и пористость.

Вопрос: Требуется ли горячее изостатическое прессование (HIP) для GH3536 после печати?

A: Горячее изостатическое прессование (HIP) может еще больше снизить внутреннюю пористость, но не требуется для достижения высокой плотности (> 99,5 %) с оптимизированными параметрами аддитивного производства. HIP может обеспечивать более высокие рабочие температуры.

В: Какое постобработка требуется после печати GH3536?

A: Простой отпуск для снятия напряжений можно использовать после печати. Для достижения оптимальной прочности рекомендуется отпуск.

В: Каковы сроки поставки порошка GH3536?

A: Малые партии могут быть отгружены в 2-4 недели. Для больших объемов производства допускается срок 3-5 месяцев в зависимости от наличия товара.

Q: Содержит ли GH3536 алюминий или титан, из-за которого могут возникнуть проблемы при печати?

A: Концентрации Al и Ti сбалансированы, чтобы избежать окисления порошка или чрезмерной реакции с расплавленным бассейном во время печати.

В: Какой размер распределения частиц рекомендуется для печати GH3536?

А: Распределение с D10 равным 10 А˜м, D50 ˜равным 25 А˜м, и D90 равным 45 А˜м обеспечивает хороший баланс текучести и печать.

Вопрос: можно ли использовать GH3536 для печати деталей с нависаниями и сложной геометрией?

A: Да, GH3536 показал превосходную печатаемость деталей с нависаниями, превышающими угол нависания в 45¡«

Заключение

Порошок сверхсплава GH3536 на основе никеля обеспечивает исключительное сочетание высокой прочности, температурной работоспособности, устойчивости к окислению, пригодности для печати и постобработки для применения в требовательных областях аддитивного производства в аэрокосмической, энергетической, нефтегазовой, автомобильной промышленности и химической переработки. Подобранный состав, оптимизированные характеристики порошка и потенциал для термической обработки позволяют настраиваемые свойства для новых конструкций, которые невозможны при традиционном производстве. При правильном обращении и процедурах печати GH3536 позволяет получать сложные металлические детали с высокими характеристиками, сочетающие низкий вес и долговечность, чего не было никогда раньше.

Свяжитесь с нами сейчас

Пожалуйста, свяжитесь с нами, чтобы узнать последние цены на продукцию и наличие на складе.