K465 prášková slitina

K465 Alloy Powder: Composition, Properties, Applications, and Specifications K465 has become a popular choice for aerospace, power generation, and chemical processing industries where components are subjected to high temperatures or aggressive environments. It allows complex geometries to be 3D printed for optimal performance. This article provides detailed information on the composition, properties, applications, specifications, availability,…

Malé MOQ

Flexibilní zásobování stovkami produktů

Podpora přizpůsobení

Prášek na míru podle odvětví

Rychlé odeslání

DHL Express, bezpečně a rychle přímo do vašich rukou

Prášek K465 Alloy: Složení, vlastnosti, použití a specifikace

K465 se stala populární volbou pro letecký, energetický a chemický průmysl, kde jsou komponenty vystaveny vysokým teplotám nebo agresivnímu prostředí. Umožňuje výrobu složitých 3D geometrií pro optimální výkon.

Tento článek poskytuje podrobné informace o složení, vlastnostech, aplikacích, specifikacích, dostupnosti, zpracování a srovnání superkovových prášků K465 pro aditivní výrobu.

Slitinové složení prášku K465

Nominální složení práškového superalloyu K465 na bázi niklu je uvedeno níže:

| Element | Hmotnostní % |

|---|---|

| Nikl (Ni) | Balance |

| Chrom (Cr) | 15 – 17% |

| Kobalt (Co) | 9 – 10% |

| Molybden (Mo) | 3% |

| Tantal (Ta) | 4.5 – 5.5% |

| Hliník (Al) | 5 – 6% |

| Titan (Ti) | 0.5 – 1% |

| Bor (B) | Max. 0,01 % |

| Uhlík (C) | max. 0,03 % |

| Zirkon (Zr) | Max. 0,01 % |

| Niob (Nb) | 1 % max. |

Nikl tvoří základ slitiny a zajišťuje krychlovou plošně centrovanou matrici pro vysokou pevnost v teplotě. Prvky jako chrom, kobalt a molybden přispívají ke zpevnění tuhého roztoku a umožňují vytvrzování srážek.

Hliník a titan se přidávají k utvoření precipitace gamma prime Ni3(Al,Ti), aby zajistily tvrdost a odolnost proti tečení až do 700 °C. Tantal zajišťuje zesílení tuhé chemické vazby a tvoří karbidy k řízení struktury zrna. Bor usnadňuje precipitaci komplexních karbidů.

Vyvážené složení práškového super slitiny niklu K465 má za následek kombinaci pevnosti, tažnosti, odolnosti vůči korozi a svařitelnosti potřebné pro vysoce výkonné aditivně vyráběné komponenty. Optimální hladiny legujících prvků lze upravit na míru podle požadavků na konečnou součást.

Vlastnosti prášku slitiny K465

Prášek se super slitinou K465 zpracovaný pomocí fúze laserového práškového lože nebo tavení elektronovým paprskem vykazuje v nevytvrzeném a tepelně zpracovaném stavu následující vlastnosti:

Mechanické vlastnosti

| Nemovitost | Stavdle dokončené konstrukce | Po tepelném zpracování |

|---|---|---|

| Pevnost v tahu | 1050 – 1250 MPa | 1150 až 1350 MPa |

| Mez kluzu | 750–950 MPa | 1000 – 1200 MPa |

| Prodloužení | 10 – 25% | 8 – 15% |

| Tvrdost | 35 – 45 HRC | 42–48 HRC |

- Vysoká úroveň pevnosti srovnatelná se speciálními slitinami na bázi niklu odlévanými a zpracovanými

- Tvárnost zachovaná po tepelném zpracování umožňuje určité tváření/kovaní

- Srážení vytvrzení gamma prvovou fází po roztokovém zpracování

Fyzické vlastnosti

| Nemovitost | Hodnota |

|---|---|

| Hustota | 8,1 - 8,3 g/cm³ |

| Teplota tání | 1260 – 1350「C |

| Tepelná vodivost | 11 - 16 W/m.K |

| Koeficient teplotní roztažnosti | 12 – 16 x 10<sup>-6</sup>?K |

Vlastnosti při vysokých teplotách

| Nemovitost | Hodnota |

|---|---|

| Teplota při servírování | Až 700 °C |

| Oxidační odolnost | Až 850 °C |

| Fázová stabilita | Zůstává pevný až do 70 % bodu tání |

| Dlouhodobá pevnost v tahu | 140 MPa po dobu 1000 hodin při teplotě 700 °C |

- Zachová si víc než polovinu své pevnosti při maximální provozní teplotě

- Odolává oxidaci a horké korozi v prostředí plynových turbín

- Vynikající pevnost v chladném tečení při zatížení při vysoké teplotě

Další významné vlastnosti

- Zavařitelný konvenčními metodami tavného svařování

- Dobrý povrch a přesnost rozměrů ve stavbách AM

- Přizpůsobitelný pomocí různých tepelných úprav

- Vysoká odolnost vůči tepelné únavě a růstu trhlin

Vyvážená sada mechanických, fyzikálních a tepelných vlastností předurčuje K465 pro použití v extrémních prostředích, s nimiž se setkáváme u leteckých motorů, systémů na výrobu energie a zařízení pro chemické zpracování. Vlastnosti lze doladit na základě požadavků dané aplikace.

Aplikace prášku ze slitiny K465

Hlavní využití slitin K465 vyrobených aditivní výrobou zahrnuje:

Letectví a kosmonautika:

- Spalovací vložky, podpory hoření a stabilizátory plamene v proudových motorech

- Nosné konzoly, rámy, pouzdra, příslušenství

- Komponenty teplých zón, jako jsou lopatky a lopatky turbín

- Raketové pohonné systémy a motory kosmických lodí

Výroba energie:

- Výměníky tepla, potrubí, ventily, rozdělovače v kotlích a systémech zpětného získávání tepla

- Součásti pro vysokoteplotní systém plynových turbín, jako jsou trysky, pláště

- Solární přijímače a kolektory

Automobilový:

- Turbokompresorová kola a pouzdra

- Výfukové svody a díly

Chemické zpracování:

- Reformátorové trubky, reakční nádoby, součásti tepelných výměníků

- Potrubí, ventily, čerpadla pro žíravé chemikálie

- Nástroje jako jsou trny, přípravky pro kompozitové díly

Výhody:

- Udrží si trvalé použití při teplotách přes 700 °C, nižší hustota než u konkurenčních slitin

- Odolnost proti oxidaci a korozi v prostředí s horkými plyny

- Snižuje hmotnost komponent ve srovnání s litými slitiny niklu

- Umožňuje komplexní optimalizované geometrie, které nejsou možné s odléváním

- Konsoliduje více částí do jednoho tištěného komponentu

- Ušetří materiál ve srovnání s subtraktivními metodami

- Kratší doba zpracování ve srovnání s tradiční metodou

K465 se často používá jako náhrada za těžší, dražší super slitiny v leteckých motorech a pozemních energetických systémech. Prášek slitiny lze upravit tak, aby splňoval požadavky v podmínkách extrémních teplot, tlaku a koroze.

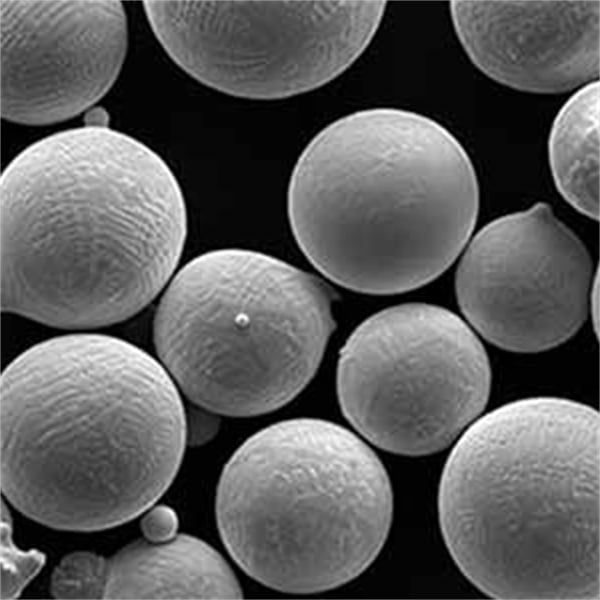

Specifikace prášku K465

Prášek slitiny K465 pro procesy vytváření přísad je dodáván různými výrobci podle těchto jmenovitých specifikací:

| Parametr | Specifikace |

|---|---|

| Distribuce velikosti částic | 15 - 53 mikronů |

| Obsah kyslíku | Maximálně 0,05 % |

| Obsah dusíku | Maximálně 0,05 % |

| Morphologie | Sferoidální |

| Zdánlivá hustota | 4,0 – 4,5 g/cm3 |

| Hustota poklepání | 4.5 – 5.0 g/cm³ |

| Průtok | 15–25 s/50 g |

- Distribuce velikosti částic prášku optimalizovaná pro procesy AM

- Высокая текучесть порошка обеспечивает равномерное распределение слоев

- Nízký obsah kyslíku minimalizuje riziko defektů při stavbě

- Sferický tvar poskytuje dobrou hustotu a hustotu práškového lože

Další požadavky:

- Prášek by měl být manipulován v inertní atmosféře, aby se zabránilo kontaminaci.

- Pro dobrou tekutost prášku je třeba udržovat obsah vlhkosti pod 0,1 hm. %

- Dočasná skladovatelnost až 1 rok v uzavřených nádobách s argonem

- Otevřené nádoby doporučujeme spotřebovat do 1 týdne, aby se předešlo zkažení

Schůzka práškových specifikací, co se týče velikosti, tvaru, chemie a manipulace, je kritická pro dosažení dílů vysoké hustoty AM s předpokládanými mechanickými vlastnostmi.

Dostupnost metalurgického prášku K465

Prášek ze slitiny K465 lze odebírat od hlavních dodavatelů, jako jsou:

| Výrobce | Název produktu |

|---|---|

| Praxair | TA1 |

| Carpenter Additive | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

Slitinový prášek je prodáván v různých velikostech balení od 1 kg nádob pro účely výzkumu a vývoje až po kontejnery o objemu 1 000 kg pro výrobní objemy. Ceny se pohybují od 90–150 USD za kg podle množství a výrobce.

Dodací lhůty U dodávek obvykle dochází během 2–8 týdnů od potvrzení objednávky. Přizpůsobená distribuce velikosti částic a zvláštní manipulace mohou vyžadovat delší dobu dodání.

Zásoby prášku K465 by měly být pečlivě sledovány a měly by být doplňovány hodně před tím, než dojdou. Nedostatek může způsobit nákladné prostoje AM strojů. Zvažte rozložení objednávek v čase, abyste zajistili zásoby.

Zpracování práškového materiálu K465 Alloy

Rozsahy parametrů pro procesy AM:

| Proces | Teplota předhřevu | Tloušťka vrstvy | Laserový výkon | Rychlost skenování | Rozestupy mezi průlezy |

|---|---|---|---|---|---|

| DMLS | 150–180 °C | 20–60 um | 195 - 250 W | 600–1200 mm/s | 0,08 – 0,12 mm |

| EBM | 1000 - 1100 př. n. l. | 50 – 200 µm | 5 - 25 mA | 50–200 mm/s | 0,1 – 0,2 mm |

- DMLS = Přímé spékání laserem kovu

- EBM = Tavení elektronovým paprskem

- Širší rozsah parametrů umožňuje flexibilitu pro optimalizaci povrchové úpravy, dobu výroby nebo mechanické vlastnosti

- Předhřev snižuje zbytkové napětí; vyšší pro EBM díky vyšším teplotám

- Pomalejší rychlost skenování zvyšuje hustotu, ale prodlužuje dobu sestavení

- Jemné šrafování redukuje porozitu ale vyžaduje více skenovacích tahů

Postprocesing:

- Odstranění dílů z vytištěné plochy pomocí EDM řezání drátem

- Odstranění zbytkového prášku tryskáním skleněnými perlami

- Odstraňování pnutí tepelným zpracováním při 870 ° C po dobu 1 hodiny

- HIP обработка при 1160 °C под давлением 100 МПа в течение 4 часов

- Tepelné zpracování stárnutím při 760 °C po dobu 10 hodin

Výhody Postprocessingu:

- HIP uzavře vnitřní dutiny a minimalizuje pórovitost

- Tepelné zpracování zmírňuje zbytková pnutí a dosahuje optimální tvrdosti.

- Zajišťuje téměř 100% hustých dílů s mechanickými vlastnostmi, které se rovnají litině a kovanému materiálu

- Další izostatické tváření za tepla (HIP) a tepelnému zpracování může dále vylepšit vlastnosti

Výběr parametrů, podpůrné struktury, orientace sestavení a následné kroky jsou všechny optimalizovatelné podle použité metody AM a požadovaných vlastností.

Jak si stojí K465 v porovnání s jinými prášky super slitin

Srovnání K465 vs Inconel 718

| Slitina | K465 | Inconel 718 |

|---|---|---|

| Hustota | Vyšší | Nizší |

| Pevnost v tahu | Podobně | Podobně |

| Teplota při servírování | o 100 ¡«C více | Až do 650 °C |

| Cena | 2x dražší | Úspornější |

- K465 byl vybrán díky schopnosti pracovat při vyšších teplotách, kde je zvýšení nákladů oprávněné

- Inconel 718 je ekonomičtější pro aplikace s nižší teplotou

K465 vs. Haynes 282

| Slitina | K465 | Haynes 282 |

|---|---|---|

| Zpracovatelnost | Lepší | Těžší |

| Tepelná vodivost | Vyšší | Nizší |

| Teplota při servírování | Podobně | Podobně |

| Cena | Podobně | Podobně |

- K465 je snadnější laserově tisknout a postprocesovat bez praskání

- Haynes 282 je náchylnější k trhlinám způsobených tuhnutím během výroby

K465 vs CM 247 LC

| Slitina | K465 | CM 247 LC |

|---|---|---|

| Hustota | Nizší | Vyšší |

| Síla | Podobně | Podobně |

| Tažnost | Vyšší | Nizší |

| Cena | Nizší | Vyšší |

- Ocel K465 má lepší kombinaci pevnosti a tažnosti

- Levnější slitinová alternativa k slitině CM 247 LC

K465 vs Inconel 625

| Slitina | K465 | Inconel 625 |

|---|---|---|

| Teplota při servírování | Vyšší | Až 700 °C |

| Odolnost proti korozi | Střední | Výborný |

| Cena | Vyšší | Nizší |

| Dostupnost | Omezenější | Snadno dostupný |

- Inconel 625 vybraný tam, kde odolnost proti korozi převyšuje požadavky na odolnost proti vysokým teplotám

- K465 preferovaný pro součásti proudových motorů vystavené extrémním teplotám

Pochopení toho, v čem K465 vyniká nebo zaostává ve srovnání s alternativami, pomáhá při výběru materiálu pro AM součásti. Slitinu lze upravit tak, aby se posunula rovnováha mezi cenou, dostupností, zpracovatelností a vlastnostmi.

K465 Alloy Powder – často kladené dotazy

Otázka: Jaké jsou potřebné kroky předběžného zpracování prášku K465?

A: Prášek K465 je potřeba sušit 1-4 hodiny při teplotě 100-150 °C, aby se odstranila vlhkost absorbovaná během přepravy a skladování. Prosátí mezi 20-63 mikrony odstraní velké částice, které mohou způsobovat problémy s povlakovačem.

Q: Vyžaduje K465 dodatečné zpracování horkým izostatickým lisováním (HIP)?

A: HIP u K465 není povinný, ale doporučuje se. Pomáhá uzavřít vnitřní dutiny a dosáhnout maximální hustoty a mechanických vlastností. Typicky se provádí HIP při 1160 °C pod tlakem 100 MPa po dobu 4 hodin.

Q: Jaká tepelná úprava se používá k přizpůsobení vlastností materiálu K465?

A: Řešení se po tepelném zpracování při 1150 °C rychle zchladí. K optimalizaci pevnosti a tvárnosti se používá jednoduché nebo dvojité stárnutí v rozmezí teplot 700 – 850 °C. Rychlé zchlazení po tepelném zpracování zlepšuje vlastnosti.

Otázka: Je slitina K465 svařitelná pro účely oprav?

Odpověď: Ano, K465 lze svařovat pomocí výplňového kovu ER NiCrMo-10. Po svařování je k obnovení vlastností nutné tepelné zpracování roztokem na 1175 °C a následné stárnutí na 845 °C.

Q: Které výrobní vady mohou nastat u sestavení K465?

A: Nedostatek tavné pórovitosti, praskání mezi vrstvami, delaminace a deformace jsou potenciální vady vyžadující optimalizaci parametrů. Riziko zvyšuje nižší předehřev a rychlejší rychlost skenování.

Otázka: Jaké metody finálního zpracování lze použít na aditivně vyráběné díly z materiálu K465?

A: Obrábění, otryskání, chemické leptání a elektroleštění umožňují zlepšit drsnost povrchu. Toto usnadňuje zkoušení NDE a zlepšuje únavovou životnost.

Q: Vyžaduje slitinový prášek K465 zvláštní skladovací opatření?

A: Prášok K465 absorbuje vlhkost velmi rychle, a proto jej je nutno skladovat v hermeticky uzavřených nádobách s pročištěným argonem. Po otevření nádoby spotřebujte do 1 týdne, aby nedošlo k degradaci.

Otázka: Jaká bezpečnostní opatření je třeba dodržovat při práci s práškem K465?

A: Prášek K465 není hořlavý, ale může dráždit kůži/oči. Používejte ochranné rukavice, oděvy, obličejové štíty. Vyvarujte se vdechování a instalujte vhodné větrání.

Závěr

Superzliatina s práškem K465 si získala větší oblibu ve výrobě aditiv, což umožňuje lehké, vysoce pevné komponenty se složitými geometrie. Její vyvážené složení poskytuje účinnou kombinaci mechanických vlastností, odolnost proti oxidaci, tepelnou stabilitu a svařitelnost. Tyto vlastnosti činí K465 vhodným pro pohonné systémy v letectví, pozemní zařízení na výrobu energie a pro hardware chemického zpracování, které vydrží trvalé vysokoteplotní provozy.

Pochopení mezer v trhu, ve které K465 převyšuje alternativy, jako je Inconel 718 nebo Haynes 282, umožňuje správný výběr materiálu. Pro dosažení optimální mikrostruktury a výkonu je nezbytná pečlivá kontrola parametrů procesu AM, kvality prášku, tepelného zpracování a izostatického lisování za tepla. Jak se schopnosti aditivní výroby neustále vyvíjejí, technické materiály jako K465 otevřou nové možnosti pro navrhování komponent další generace pro vysoké teploty s prodlouženou životností.

Kontaktujte nás nyní

Kontaktujte nás pro aktuální nabídky produktů a skladovou dostupnost.