Polvo de aleación K465

Polvo de aleación K465: Composición, propiedades, aplicaciones y especificaciones El K465 se ha convertido en una opción popular para las industrias aeroespacial, de generación de energía y de procesamiento químico, donde los componentes están sometidos a altas temperaturas o entornos agresivos. Permite imprimir en 3D geometrías complejas para obtener un rendimiento óptimo. Este artículo proporciona información detallada sobre la composición, propiedades, aplicaciones, especificaciones, disponibilidad,...

MOQ pequeño

Abastecimiento flexible para cientos de productos

Apoyo a la personalización

Polvo personalizado según la industria

Envío rápido

Por DHL Express, seguro y rápido directo a sus manos

Polvo de aleación K465: Composición, propiedades, aplicaciones y especificaciones

El K465 se ha convertido en una opción popular para las industrias aeroespaciales, de generación de energía y de procesamiento químico, donde los componentes están sometidos a altas temperaturas o ambientes agresivos. Permite imprimir geometrías complejas en 3D para un rendimiento óptimo.

Este artículo proporciona información detallada sobre la composición, las propiedades, las aplicaciones, las especificaciones, la disponibilidad, el procesamiento y las comparaciones del polvo de superaleación K465 para la fabricación aditiva.

Composición del polvo de aleación K465

La composición nominal del polvo de la superaleación a base de níquel K465 es la siguiente:

| Elemento | Porcentaje de peso |

|---|---|

| Níquel (Ni) | Equilibrio |

| Cromo (Cr) | 15 – 17% |

| Cobalto (Co) | 9 – 10% |

| Molibdeno (Mo) | 3% |

| Tantalio (Ta) | 4.5 – 5.5% |

| Aluminio (Al) | 5 – 6% |

| Titanio (Ti) | 0.5 – 1% |

| Boro (B) | 0,01% máx. |

| Carbono (C) | 0,03% máx |

| Circonio (Zr) | 0,01% máx. |

| Niobio (Nb) | 1 % máximo |

El níquel forma la base de la aleación y proporciona una matriz cúbica centrada en la cara para una alta resistencia a la temperatura. Elementos como el cromo, el cobalto y el molibdeno contribuyen al fortalecimiento de la solución sólida y permiten el endurecimiento por precipitación.

Se añaden aluminio y titanio para formar precipitados gamma prima Ni3(Al,Ti) para proporcionar dureza y resistencia al creep hasta 700°C. El tántalo proporciona fortalecimiento de solución sólida y forma carburos para el control de la estructura del grano. El boro facilita la precipitación de carburos complejos.

La composición equilibrada del polvo de superaleación de níquel K465 produce una combinación de resistencia, ductilidad, resistencia a la corrosión y soldabilidad que se requiere para los componentes de fabricación aditiva de alto rendimiento. Los niveles optimizados de elementos de aleación se pueden personalizar en función de los requisitos finales de la pieza.

Propiedades del polvo de aleación K465

El polvo de superaleación tipo K465 procesado por fusión de lecho de polvo con láser o fusión de haz de electrones exhibe las siguientes propiedades en los estados creados y tratados térmicamente:

Propiedades Mecánicas

| Propiedad | Estado construido | Después del tratamiento térmico |

|---|---|---|

| Resistencia a la tensión | 1050-1250 MPa | 1150 - 1350 MPa |

| Resistencia elástica | 750 – 950 MPa | 1000–1200 MPa |

| Elongación | 10 – 25% | 8 – 15% |

| Dureza | 35 – 45 HRC | 42 – 48 HRC |

- Niveles de alta resistencia comparables a superaleaciones base níquel fundidas y forjadas

- La ductilidad retenida después del tratamiento térmico permite algo de formación/forja

- Endurecimiento por precipitación por fase gamma prima después del tratamiento de disolución

Propiedades físicas

| Propiedad | Valor |

|---|---|

| Densidad | 8,1 - 8,3 g/cc |

| Punto de Fusión | 1260 - 1350 d.C. |

| Conductividad térmica | 11 – 16 W/m-K |

| Coeficiente de expansión térmica | 12 - 16 x 10^-6 / K |

Propiedades a alta temperatura

| Propiedad | Valor |

|---|---|

| Temperatura de servicio | Hasta 700¡«C |

| Resistencia a la oxidación | Bueno hasta 850 °C |

| Estabilidad de fase | Conserva fuerza hasta el 70% del punto de fusión |

| Resistencia a la fluencia lenta | 140 Mpa a 700C durante 1000 horas |

- Conserva más de la mitad de su resistencia a la temperatura máxima del servicio

- Resiste a la oxidación y la corrosión al calor en entornos de turbinas de gas

- Excelente resistencia a fluencia a altas temperaturas bajo carga

Otras propiedades destacadas

- Soldable mediante métodos convencionales de soldadura por fusión

- Buen acabado superficial y precisión dimensional en fabricaciones de FA

- Personalizable con distintos tratamientos térmicos

- Alta resistencia a la fatiga térmica y al crecimiento de grietas

El conjunto equilibrado de propiedades mecánicas, físicas y térmicas hace que K465 sea adecuado para entornos extremos como los motores aeroespaciales, los sistemas de generación de energía y los equipos de procesamiento químico. Las propiedades se pueden ajustar con precisión según los requisitos de la aplicación.

Aplicaciones del polvo de aleación K465

Las principales aplicaciones de piezas de superaleación K465 fabricadas aditivamente incluyen:

Aeroespacial:

- Forros de combustores, aumenters, quemadores en motores de reacción

- Soportes estructurales, bastidores, carcasas, accesorios

- Components de la sección caliente como las paletas y los álabes de la turbina

- Sistemas de propulsión de cohetes y motores de naves espaciales

Generación de Energía:

- Intercambiadores de calor, tuberías, válvulas, colectores en calderas y sistemas de recuperación de calor

- Componentes de alta trayectoria de gas de la turbina de gas como toberas, cubiertas

- Receptores y colectores de energía solar

Automóviles:

- Ruedas y carcasas del turbocompresor

- Múltiples y componentes del sistema de escape

Procesamiento químico:

- Tubos de reformadores, recipientes de reacción, componentes del intercambiador de calor

- Tuberías, válvulas, bombas para productos químicos corrosivos

- Herramientas como mandriles, dispositivos para piezas compuestas

Beneficios:

- Resiste a un uso sostenido en densidad inferior a más de 700 ° C que las aleaciones de la competencia

- Resistencia a la oxidación y la corrosión en entornos de gases calientes

- Reduce el peso de los componentes en comparación con las aleaciones de níquel fundido

- Permite geometrías optimizadas complejas que no son posibles con el casting

- Consolida múltiples partes en un componente impreso

- Ahorra desperdicio de material en relación con métodos sustractivos

- Plazos de entrega más cortos que el procesamiento tradicional

K465 se usa a menudo como un sustituto para las superaleaciones más pesadas y costosas en motores aeroespaciales y sistemas eléctricos terrestres. El polvo de aleación se puede modificar para cumplir con los requisitos en condiciones de temperatura, presión y corrosión extremas.

Especificaciones del polvo de aleación K465

Varios fabricantes suministran polvo de aleación K465 para procesos AM a las siguientes especificaciones nominales:

| Parámetro | Especificación |

|---|---|

| Distribución de granulometría | 15 - 53 micras |

| Contenido de Oxígeno | 0,05 % máx. |

| Contenido de nitrógeno | 0,05 % máx. |

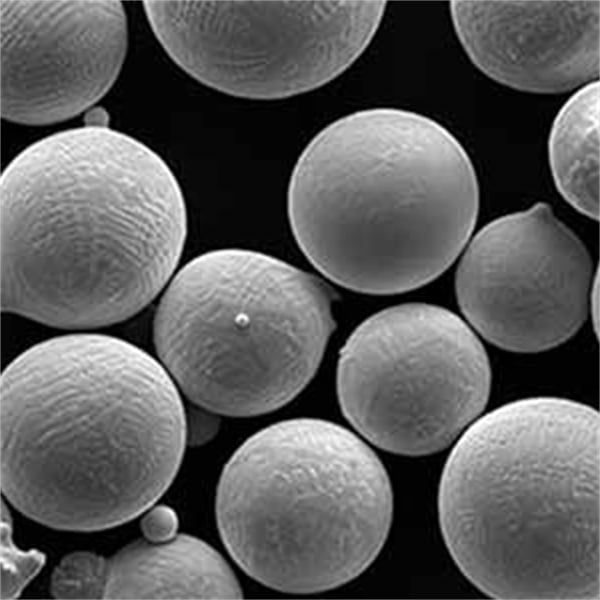

| Morfología | Esferoide |

| Densidad aparente | 4.0 - 4.5 g/cc |

| Densidad de golpecito | 4,5 – 5,0 g/cc |

| Flujo de velocidad | 15–25 s/50g |

- Distribución de tamaño de partículas en polvo optimizada para procesos de fabricación aditiva

- Su alta fluidez de polvo asegura una capa uniforme

- Un bajo contenido de oxígeno minimiza el riesgo de defectos en las compilaciones

- La morfología esférica brinda un buen relleno y densidad del lecho de polvo

Requisitos adicionales:

- El polvo debe manipularse en un ambiente inerte para evitar la contaminación

- El contenido de humedad debe mantenerse por debajo del 0,1% en peso para un buen flujo de polvo

- Vida útil de almacenamiento temporal de hasta 1 año en contenedores sellados con argón

- Abrir los recipientes que se van a utilizar en 1 semana para evitar su degradación

Satisfacer las especificaciones del polvo en cuanto a tamaño, forma, química y manipulación es fundamental para conseguir piezas de fabricación aditiva de alta densidad con las propiedades mecánicas esperadas.

Disponibilidad de polvo de aleación K465

El polvo de superaleación K465 puede obtenerse de importantes proveedores como:

| Fabricante | Nombre del producto |

|---|---|

| Praxair | TA1 |

| Carpenter Additive | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

El polvo metálico se vende en varios tamaños que van desde envases de 1 kg para I&D hasta envases de 1000 kg para volúmenes de producción. Los precios van de $90-150 por kg en función de la cantidad y el fabricante.

Plazos de entrega el tiempo de entrega para adquisiciones generalmente varía de 2 a 8 semanas después de la confirmación del pedido. Distribuciones personalizadas del tamaño de las partículas y un manejo especial pueden requerir un tiempo de entrega más largo.

Se debe monitorear de cerca el inventario de polvo K465 y debe volverse a pedir con bastante antelación antes de que se agote. Los faltantes pueden provocar costosos tiempos de inactividad de la máquina AM. Considere espaciar los pedidos en el tiempo para mantener las existencias.

Procesamiento de polvo de aleación K465

intervalos de parámetros para procesos AM:

| Proceso | Temp. de precalentamiento | Grosor de la capa | Potencia del láser | Velocidad de escaneo | Espaciado de la eclosión |

|---|---|---|---|---|---|

| DMLS | 150 – 180¡«C | 20-60 µm | 195-250 W | 600 - 1200 mm/s | 0,08-0,12 mm |

| MBE | 1000 – 1100 a. C. | 50 – 200 ×m | 5 – 25 mA | 50 – 200 mm/s | 0.1 - 0.2 mm |

- DMLS = Directamente Metal Laser Sintering

- FFF = Fabricación por fusión por haz de electrones

- Una gama más amplia de parámetros permite flexibilidad para optimizar el acabado superficial, el tiempo de construcción o las propiedades mecánicas.

- El precalentamiento reduce las tensiones residuales; más altas para EBM debido a las temperaturas más altas

- Las velocidades de escaneo más lentas mejoran la densidad pero prolongan el tiempo de montaje

- Un espaciado fino entre tramas reduce la porosidad pero requiere más pasadas de escaneado

Posprocesamiento:

- Retirada de piezas de la placa de fabricación empleando corte de hilo por electroerosión

- Eliminación del polvo residual mediante granallado con perlas de vidrio

- Tratamiento térmico de alivio de esfuerzos a 870¡«C durante 1 hora

- Tratamiento HIP a 1160 °C bajo presión de 100 MPa durante 4 horas

- Tratamiento térmico de endurecimiento por envejecimiento a 760¡«C durante 10 horas.

Beneficios del postratamiento:

- El HIP cierra los huecos internos y minimiza la porosidad

- Los tratamientos térmicos alivian la tensión residual y alcanzan una dureza óptima

- Cedencias cerca de 100% de piezas densas con propiedades mecánicas equivalentes a vaciado y forjado

- Las presiones isostáticas en caliente (HIP) y los tratamientos térmicos mejoran aún más las propiedades

Selección de parámetros, estructuras de soporte, orientación de la construcción, pasos de posprocesamiento; todos son optimizables según la tecnología AM utilizada y las propiedades requeridas.

Cómo se compara el K465 con otros superaleaciones en polvo

K465 vs Inconel 718

| Aleación | K465 | Inconel 718 |

|---|---|---|

| Densidad | Alto | Inferior |

| Resistencia a la tensión | Similar | Similar |

| Temperatura de servicio | ¡100¡«C más alta | Hasta 650 °C |

| Coste | 2 veces más caro | Más económico |

- K465 es ideal para capacidaes de temperatura más altas, cuando el aumento de costo está justificado

- Inconel 718 más económico para aplicaciones de baja temperatura

K465 frente a Haynes 282

| Aleación | K465 | Haynes 282 |

|---|---|---|

| Procesabilidad | Mejor | Más difícil |

| Conductividad térmica | Alto | Inferior |

| Temperatura de servicio | Similar | Similar |

| Coste | Similar | Similar |

- Es más fácil imprimir con láser el K465 y procesarlo posteriormente sin que se agriete

- Haynes 282 es más propenso a presentar grietas de solidificación durante las construcciones

K465 frente a CM 247 LC

| Aleación | K465 | CM 247 AC |

|---|---|---|

| Densidad | Inferior | Alto |

| Fuerza | Similar | Similar |

| Ductilidad | Alto | Inferior |

| Coste | Inferior | Alto |

- K465 tiene mejor combinación de resistencia y ductilidad

- Alternativa de aleación de menor costo para CM 247 LC

K465 vs Inconel 625

| Aleación | K465 | Inconel 625 |

|---|---|---|

| Temperatura de servicio | Alto | Hasta 700¡«C |

| Resistencia a la corrosión | Moderado | Excelente |

| Coste | Alto | Inferior |

| Disponibilidad | Más limitado | Disponible |

- Inconel 625 seleccionado cuando la resistencia a la corrosión supera la capacidad de alta temperatura

- Se prefiere K465 para las piezas de turbinas de reacción que ven temperaturas extremas

Entender dónde K465 destaca o se queda corto en comparación con las alternativas ayuda en la selección del material para componentes de fabricación aditiva. La aleación se puede ajustar para cambiar el equilibrio entre el costo, la disponibilidad, la procesabilidad y las propiedades.

Polvo de aleación K465 - Preguntas frecuentes

P: ¿Qué pasos de preprocesamiento se requieren para el polvo K465?

A: El polvo K465 debe secarse durante 1-4 horas a 100-150 °C para eliminar la humedad absorbida durante el envío y almacenamiento. El tamizado entre 20 y 63 micrones eliminará las partículas grandes que pueden causar problemas de capa.

P: ¿Se requiere el prensado isostático en caliente (HIP) en el procesamiento posterior del K465?

A: Se recomienda el HIP para K465, pero no es obligatorio. Ayuda a cerrar los vacíos internos y alcanzar las máximas propiedades mecánicas y de densidad. El HIP a 1160 °C durante 4 horas a 100 MPa es habitual.

P: ¿Qué tratamientos térmicos pueden usarse para adaptar las propiedades de K465?

A: El tratamiento de solución a 1150 °C más el envejecimiento simple o doble a entre 700-850 °C se usa para optimizar la resistencia y la ductilidad. El enfriamiento rápido después del tratamiento de solución mejora las propiedades.

P: ¿Se puede soldar la superaleación K465 con fines de reparación?

R: Sí, puede soldarse K465 con aporte de relleno ER NiCrMo-10. Se requiere tratamiento de solución a 1175 ºC y envejecimiento a 845 ºC después de soldar para restablecer las propiedades.

Q: ¿Qué defectos de fabricación pueden ocurrir con las compilaciones de K465?

A: Porosidad por falta de fusión, grietas entre capas, delaminación y distorsión son posibles defectos que requieren una optimización de los parámetros. Un menor precalentamiento y mayores velocidades de escaneo incrementan el riesgo.

P: ¿Qué acabados se pueden aplicar a las piezas de K465 fabricadas por adición?

A: El maquinado, tratamiento de granallado, grabado químico y electropulido permiten mejorar la rugosidad de la superficie. Esto facilita la inspección de END y mejora la vida útil en la fatiga.

P: ¿El polvo de aleación K465 requiere precauciones especiales de almacenamiento?

R: El polvo K465 absorbe rápidamente la humedad, por lo que se requiere almacenamiento en recipientes sellados purgados con argón. Utilícelo dentro de 1 semana de abrir el recipiente para prevenir la degradación.

P: ¿Qué precauciones de seguridad son necesarias cuando se manipula el polvo K465?

A: El polvo K465 no es inflamable, pero puede causar irritación en la piel/ojos. Use guantes, vestimenta y protectores faciales. Evite inhalarlo e instale una ventilación adecuada.

Conclusiones

El polvo de superaleación de níquel K465 ha ganado cada vez más adeptos en la fabricación aditiva, permitiendo componentes livianos y de alta resistencia con geometrías complejas. Su composición balanceada proporciona una potente combinación de propiedades mecánicas, resistencia a la oxidación, estabilidad térmica y soldabilidad. Estos atributos hacen que K465 sea adecuado para sistemas de propulsión aeroespacial, equipos de generación de energía terrestre y hardware de procesamiento químico que soporta servicio continuo a alta temperatura.

Comprender el nicho en donde K465 supera a alternativas como Inconel 718 o Haynes 282 permite una selección adecuada del material. Es necesario el control cuidadoso de parámetros del proceso AM, calidad del polvo, tratamiento térmico y prensado isostático en caliente para obtener una microestructura y un desempeño óptimos. A medida que continúan evolucionando las capacidades de fabricación aditiva, materiales diseñados como K465 abrirán nuevas posibilidades para diseñar componentes de alta temperatura de última generación con una vida útil extendida.

Póngase en contacto con nosotros

Póngase en contacto con nosotros para obtener presupuestos recientes de productos y consultar la disponibilidad de existencias.