Serbuk Paduan K465

K465 Alloy Powder: Composition, Properties, Applications, and Specifications K465 has become a popular choice for aerospace, power generation, and chemical processing industries where components are subjected to high temperatures or aggressive environments. It allows complex geometries to be 3D printed for optimal performance. This article provides detailed information on the composition, properties, applications, specifications, availability,…

MOQ kecil

Sumber yang fleksibel untuk ratusan produk

Dukungan kustomisasi

Bedak yang disesuaikan dengan industri

Pengiriman cepat

Dengan DHL Express, aman dan cepat langsung ke tangan Anda

Bubuk Paduan K465: Komposisi, Sifat, Penggunaan, dan Spesifikasi

K465 telah menjadi pilihan populer untuk industri ruang angkasa, pembangkitan daya, dan pengolahan kimia di mana komponen dikenai suhu tinggi atau lingkungan yang agresif. Hal ini memungkinkan geometri kompleks dicetak 3D untuk kinerja yang optimal.

Artikel ini memberikan informasi rinci mengenai komposisi, sifat, aplikasi, spesifikasi, ketersediaan, pemrosesan, dan perbandingan serbuk superalloy K465 untuk manufaktur aditif.

Komposisi Powder Paduan K465

Komposisi nominal serbuk super paduan berbahan dasar nikel K465 diberikan di bawah ini:

| unsur | Berat % |

|---|---|

| Nikel (Ni) | Keseimbangan |

| Chromium (Cr) | 15 – 17% |

| Cobalt (Co) | 9 – 10% |

| Molibdenum (Mo) | 3% |

| Tantalum (Ta) | 4.5 – 5.5% |

| Aluminium (Al) | 5 – 6% |

| Titanium (Ti) | 0.5 – 1% |

| Boron (B) | Maksimal 0,01% |

| Karbon (C) | 0,03% maksimal |

| Zirkonium (Zr) | Maksimal 0,01% |

| Niobium (Nb) | 1% maks |

Nikel membentuk dasar dari paduan dan menyediakan matriks kubik berpusat muka untuk kekuatan pada suhu tinggi. Elemen seperti kromium, kobalt, dan molibdenum berkontribusi pada penguatan larutan padat dan memungkinkan pengerasan pengendapan.

Aluminium dan titanium ditambahkan untuk membentuk pengendapan gamma prime Ni3(Al,Ti) untuk menyediakan kekerasan dan ketahanan mulur hingga 700¡«C. Tantalum merupakan larutan padat yang memperkuat dan membentuk karbida untuk pengendalian struktur butiran. Boron memfasilitasi pengendapan karbida kompleks.

Komposisi seimbang dari bubuk super paduan nikel K465 menghasilkan kombinasi kekuatan, daktilitas, ketahanan korosi, dan kemampuan las yang dibutuhkan untuk komponen pabrikan aditif kinerja tinggi. Tingkat elemen paduan yang dioptimalkan dapat disesuaikan berdasarkan kebutuhan sukucadang akhir.

Sifat Bubuk Paduan K465

Bubuk paduan super K465 yang diproses melalui peleburan serbuk dengan laser atau peleburan berkas elektron menunjukkan sifat-sifat berikut dalam keadaan as-built dan perlakuan panas:

Sifat Mekanis

| Property | Kondisi Seperti Dibangun | Setelah Perlakuan Panas |

|---|---|---|

| Kekuatan Tarik | 1050 – 1250 MPa | 1150 – 1350 MPa |

| Kekuatan mulur | 750 – 950 N/mm² | 1000 – 1200 MPa |

| Pemanjangan | 10 – 25% | 8 – 15% |

| Kekerasan | 35 – 45 HRC | 42 – 48 HRC |

- Tingkat kekuatan yang tinggi yang sebanding dengan super paduan berbasis Ni yang dicor dan ditempa

- Keuletan tetap terjaga setelah perlakuan panas memungkinkan beberapa pembetukan/penempaan

- Pengerasan presipitasi oleh fasa gamma prima setelah perlakuan larutan

Properti fisika

| Property | Nilai |

|---|---|

| Kepadatan | 8,1–8,3 g/cc |

| Titik Leleh | 1260 – 1350 M |

| Kekonduksian termal | 11-16 W/m-K |

| Koefisien Muai Panjang | 12 – 16 x 10<sup>-6</sup>?/K atau 12 − 16 x 10<sup>-6</sup> K<sup>-1</sup> |

Ciri-ciri Suhu Tinggi

| Property | Nilai |

|---|---|

| Suhu penyajian | Hingga ke 700¡«C |

| Ketahanan oksidasi | Bagus hingga sampai 850¡«C |

| Kestabilan Fasa | Tetap kuat hingga 70% dari titik leleh |

| Kekuatan Merayap Pecah | 140 MPa pada 700° selama 1000 jam |

- Kisruh: Memahami Kekacauan

- Tahan terhadap oksidasi dan korosi panas pada lingkungan turbin gas

- Ketahanan mulur yang tinggi di bawah tekanan pada suhu tinggi

Properti Terkemuka Lainnya

- Dapat dilas menggunakan metode pengelasan fusi konvensional

- Penampilan permukaan dan ketepatan dimensi yang baik dalam pembuatan AM

- Dapat dikustomisasi dengan berbagai perlakuan panas

- Tahanan terhadap kelelahan termal tinggi dan perkembangan retakan

Keselarasan sifat mekanik, fisik, dan termal menjadikan K465 sesuai untuk lingkungan ekstrem yang ditemui di mesin kedirgantaraan, sistem pembangkit listrik, dan peralatan pemroses kimia. Sifat-sifat ini dapat disesuaikan berdasarkan kebutuhan aplikasi.

Aplikasi Serbuk Paduan K465

Aplikasi utama komponen super paduan K465 buatan aditif meliputi:

Dirgantara:

- Pelapis combustor,augmentor, penahan nyala api pada mesin jet

- Kurung struktiural, rangka, rumah, kelengkapan

- Komponen bagian panas seperti turbin pisau dan sudu

- Sistem propulsi roket dan mesin pesawat ruang angkasa

Pembangkit Listrik:

- Penukar panas, perpipaan, katup, manifold dalam boiler dan sistem pemulihan panas

- Komponen jalur gas panas turbin gas seperti nosel, selubung

- Kolektor dan Penerima Daya Surya

Otomotif:

- Roda dan rumah turbocharger

- Manifold dan komponen sistem knalpot

Pemrosesan Kimia:

- Tabung reformator, bejana reaksi, komponen penukar panas

- Pemipaan, injap, pam untuk bahan kimia korosif

- Perkakas seperti mandrel, perlengkapan untuk komponen komposit

Kelebihan:

- Dapat menahan penggunaan berkelanjutan pada kepadatan lebih rendah 700¡«C dari paduan pesaing

- Ketahanan oksidasi dan korosi dalam lingkungan gas panas

- Mengurangi berat komponen dibandingkan dengan paduan nikel cor

- Memungkinkan geometri yang rumit dioptimalkan tidak mungkin dengan casting

- Menggabungkan banyak bagian menjadi satu komponen cetakan

- Menyelamatkan limbah material relatif dengan metode subtraktif

- Waktu pengerjaan lebih singkat dibanding dengan proses tradisional

K465 kerap digunakan sebagai ganti paduan super yang lebih berat dan lebih mahal pada mesin pesawat luar angkasa dan sistem daya darat. Serbuk paduan dapat disesuaikan untuk memenuhi persyaratan pada suhu ekstrem, tekanan, dan kondisi servis korosif.

Spesifikasi Serbuk Paduan K465

Serbuk paduan K465 untukproses-proses AM disediakan oleh beberapa produsen untuk spesifikasi-spesifikasi nominal berikut:

| Parameter | Spesifikasi |

|---|---|

| Pembagian Ukuran Partikel | 15 - 53 mikron |

| Kandungan Oksigen | 0,05% maksimum |

| Kandungan Nitrogen | 0,05% maksimum |

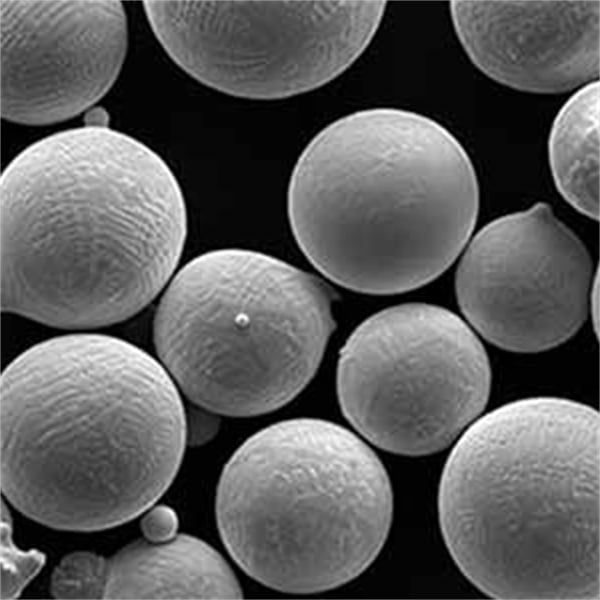

| Morfologi | Spheroidal |

| Kepadatan Semu | 4.0 – 4.5 g/cc |

| Kepadatan Ketuk | 4,5 – 5,0 g/cc |

| Laju alir | 15 - 25 g/50 gram |

- Distribusi ukuran partikel serbuk yang telah dioptimalkan untuk proses AM

- Aliran serbuk tinggi memastikan penyebaran lapisan yang seragam

- Kandungan oksigen yang rendah meminimalkan risiko cacat dalam pembuatan

- Morfologi bulat memberikan kepadatan tempat tidur bubuk dan pengemasan yang baik

Syarat Tambahan:

- Bubuk harus ditangani di atmosfer yang lembam untuk mencegah kontaminasi

- Kadar kelembapan harus dipertahankan di bawah 0,1 wt% untuk aliran serbuk yang baik

- Penyimpanan sementara hingga 1 tahun dalam wadah tertutup berisi argon

- Jaga wadah terbuka agar dapat dipakai dalam waktu 1 minggu untuk menghindari kerusakan

Memenuhi spesifikasi serbuk dalam hal ukuran, bentuk, kimia, dan penanganan sangat penting untuk mencapai komponen AM dengan kepadatan tinggi dan sifat mekanik yang diharapkan.

Ketersediaan Bubuk Paduan K465

Serbuk campuran super paduan K465 dapat diperoleh dari pemasok utama seperti:

| Produsen | Nama Produk |

|---|---|

| Praxair | TA1 |

| Carpenter Aditif | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

Serbuk aloi dijual dalam berbagai ukuran mulai dari wadah 1 kg untuk tujuan Litbang hingga wadah 1000 kg untuk volume produksi. Kisaran harga mulai dari $90-150 per kg berdasarkan jumlah dan produsen.

Waktu tunggu Untuk pengadaan biasanya berkisar antara 2-8 minggu setelah konfirmasi pesanan. Distribusi ukuran partikel yang disesuaikan dan penanganan khusus mungkin memerlukan waktu tunggu yang lebih lama.

Persediaan bubuk K465 harus dipantau ketat dan dipesan ulang jauh sebelum habis. Kekurangan dapat menimbulkan kerugian waktu henti mesin AM. Pertimbangkan untuk membuat jarak pemesanan dari waktu ke waktu untuk menjaga stok.

Pemrosesan Bubuk Paduan K465

Rentang Parameter untuk Proses AM:

| Proses | Suhu Pemanasan Awal | Ketebalan lapisan | Daya Laser | Kecepatan Pindai | Jarak Tetasan |

|---|---|---|---|---|---|

| DMLS | 150 – 180°C | 20 – 60 Ã…m | 195 – 250 W | 600 – 1200 mm/s | 0,08 – 0,12 mm |

| EBM | 1000 – 1100 SM | 50 – 200 × m | 5 – 25 mA | 50 - 200 mm/detik | 0,1 – 0,2 mm |

- DMLS = Cetakan laser logam langsung

- EBM = Pencetakan berkas elektron

- Parameter yang lebih luas memungkinkan fleksibilitas untuk mengoptimalkan untuk permukaan akhir, waktu pembuatan, atau sifat mekanis

- Pemanasan awal mengurangi stres sisa; lebih tinggi untuk EBM karena temperatur yang lebih tinggi

- Kecepatan pemindaian yang lebih lambat meningkatkan kepadatan tetapi memperlama waktu pembuatan

- Jarak penetasan yang halus mengurangi porositas tetapi memerlukan lebih banyak celah pemindaian

Pemrosesan Lanjutan:

- Pengambilan bagian dari pelat rekayasa menggunakan pemotong kawat EDM

- Pembersihan residu bubuk melalui peledakan manik kaca

- Perlakuan panas pelepas tekanan pada 870¡«C selama 1 jam

- Perlakuan HIP pada 1160¡«C selama 4 jam di bawah tekanan 100 MPa

- Perlakuan panas pengerasan usia pada suhu 760¡«C selama 10 jam

Kelebihan Pasca Proses:

- HIP menutup rongga internal dan meminimalkan porositas

- Perlakuan panas mengurangi tegangan sisa dan mencapai kekerasan yang optimal

- Hasilnya dekat dengan 100% bagian padat dengan sifat mekanik yang setara dengan bagian cor dan tempa

- Tambahan pengempaan isostatik panas (HIP) dan perlakuan panas dapat lebih meningkatkan sifat

Pemilihan parameter, pendukung struktur, orientasi bentuk, langkah post-proses semuanya bisa dioptimalkan berdasarkan teknologi AM yang digunakan dan sifat-sifat yang dibutuhkan.

Bagaimana K465 Dibandingkan dengan Bubuk Superpaduan Lainnya

K465 vs Inconel 718

| Aloi | K465 | Inconel 718 |

|---|---|---|

| Kepadatan | Lebih Tinggi | Lebih rendah |

| Kekuatan Tarik | Serupa | Serupa |

| Suhu penyajian | 100«C Lebih Tinggi | Hingga 650¡«C |

| Biaya | 2X lagi mahal | Lebih ekonomis |

- K465 dipilih untuk kemampuan suhu yang lebih tinggi jika kenaikan biaya dibenarkan

- Inconel 718 lebih ekonomis untuk aplikasi pada suhu yang lebih rendah

K465 vs Haynes 282

| Aloi | K465 | Haynes 282 |

|---|---|---|

| Prosesabilit | Lebih baik | Lebih sulit |

| Kekonduksian termal | Lebih Tinggi | Lebih rendah |

| Suhu penyajian | Serupa | Serupa |

| Biaya | Serupa | Serupa |

- K465 lebih mudah dicetak dengan laser dan diproses setelah dicetak tanpa retak

- Haynes 282 lebih rentan terhadap retakan selama penyusunan

K465 vs CM 247 LC

| Aloi | K465 | CM 247 LC |

|---|---|---|

| Kepadatan | Lebih rendah | Lebih Tinggi |

| Kekuatan | Serupa | Serupa |

| Duktilitas | Lebih Tinggi | Lebih rendah |

| Biaya | Lebih rendah | Lebih Tinggi |

- K465 memiliki kombinasi kekuatan dan keuletan yang lebih baik

- Alternatif paduan biaya rendah untuk CM 247 LC

K465 vs Inconel 625

| Aloi | K465 | Inconel 625 |

|---|---|---|

| Suhu penyajian | Lebih Tinggi | Hingga ke 700¡«C |

| Tahanan terhadap korosi | Sedang | Luar biasa |

| Biaya | Lebih Tinggi | Lebih rendah |

| Ketersediaan | Lebih terbatas | Tersedia dengan mudah |

- Inconel 625 dipilih saat ketahanan korosi mengalahkan kemampuan temperatur tinggi

- K465 pilihan bagi bagian mesin jet karena tahan suhu ekstrim

Memahami kelebihan dan kekurangan K465 dibandingkan dengan alternatifnya membantu pemilihan material untuk komponen AM. Paduan ini dapat disesuaikan untuk menggeser keseimbangan antara biaya, ketersediaan, kemungkinan proses, dan properti.

Bubuk Paduan K465 - Tanya Jawab yang Sering Diajukan

Q: Langkah-langkah pra-pemrosesan apa saja yang diperlukan untuk bubuk K465?

A: Bubuk K465 perlu dikeringkan selama 1-4 jam pada suhu 100-150 °C untuk menghilangkan kelembapan yang diserap selama pengiriman dan penyimpanan. Penyaringan antara 20-63 mikron akan menghilangkan partikel besar yang dapat menyebabkan masalah pada recoater.

Q: Apakah K465 membutuhkan proses pasca hot isostatic pressing (HIP)?

A: HIP disarankan namun tidak diwajibkan untuk K465. Ini membantu menutup rongga internal dan mencapai kepadatan dan sifat mekanis yang maksimum. HIP pada 1160¡«C di bawah 100 MPa selama 4 jam adalah hal yang umum.

T: Perlakuan panas apa yang dapat digunakan untuk menyesuaikan sifat K465?

A: Perlakuan larutan pada 1150¡«C plus penuaan tunggal atau ganda antara 700-850¡«C digunakan untuk mengoptimalkan kekuatan dan keuletan. Pendinginan cepat setelah perlakuan larutan meningkatkan sifat.

T: Adakah paduan las K465 dapat dilas untuk tujuan perbaikan?

A: Ya, K465 dapat dilas dengan menggunakan logam pengisi ER NiCrMo-10. Perlakuan larutan pada suhu 1175¡«C and penuaan pada suhu 845¡«C diperlukan setelah pengelasan untuk mengembalikan sifat logam.

T: Cacat pembuatan apa yang bisa terjadi pada pembuatan K465?

A: Kekurangan fusi porositas, retak antar lapisan, delaminasi, dan distorsi adalah cacat potensial yang membutuhkan parameter optimalisasi. Panaskan di bawah dan kecepatan pemindaian cepat meningkatkan risiko.

T: Metode penyelesaian akhir mana yang bisa digunakan pada bagian K465 yang diproduksi secara aditif?

A: Pemesinan, penembakan bulir, etsa kimia, dan pemolesan elektrokimia memungkinkan perbaikan kekasaran permukaan. Ini memfasilitasi pemeriksaan NDE dan meningkatkan masa pakai kelelahan.

T: Apakah serbuk paduan K465 memerlukan tindakan pencegahan penyimpanan khusus?

A: Bubuk K465 cepat menyerap uap air sehingga harus disimpan dalam wadah berisi argon tertutup. Gunakan dalam waktu 1 minggu setelah wadah dibuka untuk mencegah kerusakan.

Pertanyaan: Tindakan pencegahan keselamatan apa yang diperlukan saat menangani bubuk K465?

A: Bubuk K465 tidak mudah menyala tetapi dapat menyebabkan iritasi pada kulit dan mata. Kenakan sarung tangan pelindung, pakaian, pelindung wajah. Hindari menghirup dan pasang ventilasi yang benar.

Kesimpulan

Serbuk logam paduan super nikel K465 telah memperoleh peningkatan adopsi dalam manufaktur aditif, sehingga memungkinkan komponen ringan dengan kekuatan tinggi dan geometri kompleks. Komposisi yang seimbang memberikan kombinasi ampuh dari sifat mekanis, ketahanan oksidasi, stabilitas termal, dan kemampuan las. Atribut ini membuat K465 cocok untuk sistem propulsi kedirgantaraan, peralatan pembangkit listrik di darat, dan perangkat keras proses kimia yang tahan terhadap suhu tinggi berkelanjutan.

Memahami keunggulan K465 dibandingkan alternatif seperti Inconel 718 atau Haynes 282 memungkinkan pemilihan material yang tepat. Pengontrolan seksama terhadap parameter proses AM, kualitas serbuk, perlakuan panas, dan penekanan isostatik panas diperlukan untuk mendapatkan struktur mikro dan kinerja yang optimal. Saat kemampuan manufaktur aditif terus berkembang, material fabrikasi seperti K465 akan membuka kemungkinan baru untuk mendesain komponen suhu tinggi generasi berikutnya dengan masa pakai yang diperpanjang.

Hubungi kami sekarang

Silakan hubungi kami untuk penawaran produk terbaru dan ketersediaan stok.