K465 合金粉

K465 合金粉末:組成、特性、用途、仕様 K465は、部品が高温や過酷な環境にさらされる航空宇宙、発電、化学処理産業で人気のある選択肢となっています。K465は、複雑な形状を3Dプリントし、最適なパフォーマンスを実現します。この記事では、積層造形用K465超合金粉末の組成、特性、用途、仕様、入手可能性、加工、比較に関する詳細情報を提供します。K465合金粉末の組成 K465ニッケル基超合金粉末の公称組成を以下に示す:元素 重量 % ニッケル(Ni) バランス クロム(Cr) 15 - 17% コバルト(Co) 9 - 10% モリブデン(Mo) 3% タンタル(Ta) 4.5 - 5.5% アルミニウム(Al) 5 - 6% チタン...

小さなMOQ

何百もの製品に柔軟に対応

カスタマイズ・サポート

産業に応じてカスタマイズされたパウダー

迅速な出荷

DHLエクスプレスで、安全かつ迅速にお客様のお手元にお届けします。

K465 合金粉:組成、特性、用途、および仕様

K465 は、コンポーネントが高温または過酷な環境に曝される航空宇宙、発電、および化学処理産業で人気の選択肢となっています。これにより、最適なパフォーマンスを実現するために 3D プリントで複雑な形状を作成できます。

この記事は、K465 超合金粉末の製造における構成、特性、用途、仕様、入手可能性、加工、比較に関する詳細な情報を提供します。

K465合金粉末組成

K465ニッケル基耐熱合金粉末の組成は以下のとおりです。

| エレメント | 質量 % |

|---|---|

| ニッケル (Ni) | バランス |

| クロム | 15 – 17% |

| コバルト (Co) | 9 – 10% |

| モリブデン(Mo) | 3% |

| タンタル(Ta) | 4.5 – 5.5% |

| アルミニウム (Al) | 5 – 6% |

| チタン(Ti) | 0.5 – 1% |

| ホウ素 (B) | 最大 0.01% |

| 炭素(C) | 最大0.03% |

| ジルコニウム(Zr) | 最大 0.01% |

| ニオブ(Nb) | 1% max |

ニッケルは合金のベースを形成し、高温強度のための面心立方構造を提供します。クロム、コバルト、およびモリブデンのような元素は、固溶体強化に貢献し、析出硬化を可能にします。

ニッケル基超合金に、アルミニウムおよびチタンを加えてγ'析出物Ni3(Al、Ti)を生成します。これにより、最大700℃までの硬度およびクリープ抵抗が得られます。タンタルは固溶強化を行い、結晶構造を制御する炭化物を形成します。ホウ素は複雑な炭化物の析出を促進します。

K465 ニッケル超合金粉末のバランスのとれた組成により、高性能の積層造形部品に必要な強度、延性、耐食性、溶接性の組み合わせが得られます。合金化元素の最適なレベルは、最終的な部品の要件に基づいて調整できます。

K465の合金粉末の特性

レーザー粉末床溶融または電子ビーム溶融で処理されたK465超合金粉末は、製造時および熱処理後の状態において以下の特性を示しています。

機械的特性

| プロパティ | 施工状態 | 熱処理後 |

|---|---|---|

| 引張強度 | 1050 - 1250 MPa | 1150 - 1350 MPa |

| 降伏強度 | 750 ~ 950 MPa | 1000~1200 MPa |

| 伸長 | 10 – 25% | 8 – 15% |

| 硬度 | 35~45HRC | 42 ~ 48 HRC |

- 鋳造ニッケル基超合金および鍛造ニッケル基超合金に匹敵する高い強度レベル

- 熱処理後も展延性を保持すると成形/鍛造が可能

- 溶体処理後のガンマ・プライム相による析出硬化

物理的特性

| プロパティ | 価値 |

|---|---|

| 密度 | 8.1 – 8.3 g/cm³ |

| 融点 (Yūten) | 1260-1350 г. н.э. |

| 熱伝導率 | 11 – 16 W/m-K |

| 熱膨張係数 | 12 – 16 * 10–6Ω/K |

耐熱性

| プロパティ | 価値 |

|---|---|

| 使用温度 | 最大700℃ |

| 抗酸化性 | 最大850°Cまで対応 |

| 相安定性 | 溶解ポイントの70%までの強度を保持する |

| クリープ破断強度 | 1000 時間、700°C で140 MPa |

- 最高使用温度で、強度の半分以上を保持

- ガスタービン環境における耐酸化および耐熱腐食性

- 高温時負荷下での優れたクリープ破壊強度

その他の注目すべきプロパティ

- 従来の溶接方法を使用できる溶接

- AM ビルドの良好な表面仕上げと寸法精度

- さまざまな熱処理でカスタマイズ可能

- 熱疲労、クラック成長耐性が高い

機械的、物理的、および熱的特性をバランスよく備えているため、K465 は航空宇宙エンジンの過酷な環境、発電システム、および化学処理装置に適しています。これらの特性は、用途の要件に基づいて微調整できます。

K465 合金粉アプリケーション

additive manufactured K465 superalloy parts の主なアプリケーションは次のとおりです:

航空宇宙:

- ジェットエンジンの燃焼器ライナー、オーグメンター、フレームホルダー

- 構造用支柱、フレーム、ケース、フィッティング

- タービンブレードやベーンなどの高温部分の部品

- ロケット推進システムと宇宙船エンジン

パワー ジェネレーション:

- 熱交換器、配管、弁、ボイラーと熱回収システムのマニホールド

- ノズル、シュラウドなど、ガスタービン高温ガス経路コンポーネント

- 太陽力発電レシーバーとコレクター

自動車:

- ターボチャージャーのホイールとハウジング

- 排気系統用マニホールドとコンポーネント

化学処理:

- リフォーマー管、反応容器、熱交換器構成要素

- 腐食性化学物質用の配管、バルブ、ポンプ

- 治具、コンポジット部品用の固定具などのツール

メリット:

- 競合合金に比べて低い密度でありながら、700度以上の温度での持続的な使用にも耐える

- 高温ガス環境における酸化および耐腐食性

- 鋳造ニッケル合金に比べてコンポーネントの重量を削減

- 鋳造では不可能な、複雑で最適化されたジオメトリが可能になります

- 複数の部分を1つのプリントされたコンポーネントに統合

- 積算方式に関連する素材の浪費を削減

- 従来の処理方法と比べてリードタイムが短い

K465 は航空機エンジンや地上発電システムのより重く、高価なスーパーアロイの代用としてよく使用されます。この合金粉末は、極端な温度、圧力、腐食サービス条件の要件を満たすように調整できます。

K465 合金粉末の仕様

AM プロセス用 K465 合金の粉末は、さまざまな製造業者によって次の公称仕様で提供されています:

| パラメータ | 仕様 |

|---|---|

| 粒度分布 | 15~53ミクロン |

| 酸素含量 | 最高0.05% |

| 窒素含有量 | 最高0.05% |

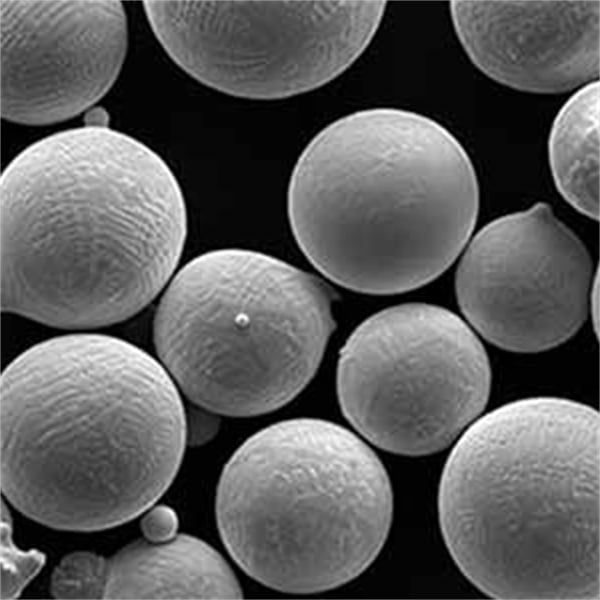

| 形態 | 球状 |

| 見掛け比重 | 4.0 – 4.5 g/cc |

| 打タップ密度 | 4.5 – 5.0 g/cc |

| 流量 | 15~25s/50g |

- AMプロセスに最適化された粉末粒径分布

- 高い粉末の流動性は均一な層の拡散を確保します。

- 低酸素濃度は作製品の欠陥のリスクを最小限に抑える

- 球形の形態により、優れた充填率とパウダーのベッド密度が得られます

追加の要件:

- 粉末应在惰性气氛中处理,以防止污染

- 良好な粉末流動のためには、1重量%以下に水分量を維持する必要があります。

- 密閉されたアルゴン容器で最大 1 年間の仮保存可能

- 品質劣化を避けるには、開封後1週間以内にご使用ください。

サイズの、形状の、化学的組成的の、取り扱いにおける粉末仕様を満たすことは、期待される機械的特性を有する高密度 AM パーツを獲得する上で不可欠である。

K465 合金粉末的可用性

K465 超合金粉末可以由以下主要供应商提供:

| メーカー | 製品名 |

|---|---|

| プラクスエアー | TA1 |

| カーペンター アディティブ | CarTech K465 |

| サンドビック オスプレイ | K465-TCP |

| エラスチール | ステライトAM K465 |

合金粉末被出售的尺寸大小不一,有用于研发目的的 1 公斤容器,也有用于生产量的 1000 公斤容器。价格根据数量和制造商的情况从每公斤 90 美元到 150 美元不等。

リードタイム 発注確認後、調達のリードタイムは通常 2 ~ 8 週間です。カスタマイズされた粒度分布や特別な取り扱いには、より長いリードタイムが必要になる場合があります。

K465粉末在庫は、在庫がなくなる前に綿密に監視し、十分余裕を持って再注文する必要があります。不足があると、高額なAMマシンがダウンタイムになる可能性があります。在庫を維持するために注文を時間内に分散することを検討してください。

K465 合金粉末処理

AMプロセスにおけるパラメータ範囲:

| プロセス | 予熱温度 | 層厚 | レーザーパワー | スキャン速度 | ハッチの隙間、間隔 |

|---|---|---|---|---|---|

| DMLS | 150 – 180℃ | 20 – 60 µm | 195 – 250 W | 600 〜 1200 mm/s | 0.08 ~ 0.12 mm |

| エビデンスに基づく医療(EBM) | 1000 – 1100時 | 50~200×m | 5 - 25 mA | 50 ~ 200 mm/s | 0.1 ~ 0.2 mm |

- DMLS = ダイレクトメタルレーザー焼結

- EBM = 電子ビーム溶融

- より広範なパラメーターの範囲が、表面仕上げ、積層時間、機械的性質を最適化するための柔軟性を提供します。

- 予熱は残留応力を低減します。より高い温度の結果、EBM の方がより高くなります

- スキャン速度が遅いほど密度は上がりますが、構築時間が長くなります

- ハッチ間隔が細かいと気孔は減りますが、スキャンパスを増やす必要があります

後処理:

- EDMワイヤーカットによるビルドプレートからの部品除去

- ガラスビーズブラストによる残留粉末の除去

- 1時間870℃で応力緩和熱処理

- 100MPaの圧力下、1160℃で4時間HIP処理しました。

- 760度で10時間の時効熱処理

ポスト処理のメリット:

- HIPは内部の空洞を閉じ、多孔性を最小限に抑えます。

- 熱処理は残留応力を緩和し、最適な硬度を実現します

- 鋳造および加工に匹敵する機械的特性を持つ約100%密度の部品の製造

- さらなる高温等方加圧 (HIP) と熱処理で性能をさらに向上できます

パラメータの選択、構造のサポート、構築の向き付け、後処理ステップはすべて、使用される AM テクノロジーと必要な特性に基づいて最適化できます。

K465、その他の高温合金粉末との比較

K465 対 Inconel 718

| 合金 | K465 | インコネル718 |

|---|---|---|

| 密度 | 上 | 下げる |

| 引張強度 | 類似 | 類似 |

| 使用温度 | 100¡«C 上昇 | 最高650℃ |

| 利用料 | 2倍のコスト | より経済的 |

- コストの増加が正当化されるより高い温度機能用に選ばれたK465

- 低温用途に適しています。より経済的なインコネル718

K465 vs Haynes 282

| 合金 | K465 | ヘインズ 282 |

|---|---|---|

| 加工性 | より良い | より難しい |

| 熱伝導率 | 上 | 下げる |

| 使用温度 | 類似 | 類似 |

| 利用料 | 類似 | 類似 |

- K465 がひび割れなしでレーザー印刷および後処理でより使いやすくなります

- ヘインズ 282は製造中に凝固クラックが発生しやすい

K465 vs CM 247 LC

| 合金 | K465 | CM 247 LC |

|---|---|---|

| 密度 | 下げる | 上 |

| 強さ | 類似 | 類似 |

| 展性 | 上 | 下げる |

| 利用料 | 下げる | 上 |

- K465は高い強度と延性の組み合わせを有しています

- CM 247 LCの低コスト合金代替品

K465 対 Inconel 625

| 合金 | K465 | インコネル 625 |

|---|---|---|

| 使用温度 | 上 | 最大700℃ |

| 耐蝕性 | 中程度 | 素晴らしい |

| 利用料 | 上 | 下げる |

| 空き状況 | さらに限らる | 簡単に用意できる |

- 耐食性が高温能力にまさる場合はインコネル 625 が適しています

- 極端な温度にさらされるジェットエンジンの部品にはK465が最適

代替品との比較における K465 が優れている点や劣っている点を理解することで、AM コンポーネントの材料選択に役立ちます。合金は、コスト、入手可能性、加工性、特性のバランスを変化させるように調整できます。

K465 合金粉末 – よくある質問

Q: K465粉末の前の処理段階は?

A:K465粉末需要在 100-150¡«C下干燥 1-4 小时,以去除运输和储存过程中吸收的水分。在 20-63 微米之间筛分会消除可能导致涂布机问题的颗粒。

Q: K465 はホットアイソスタティックプレス法 (HIP) の後処理を必要としますか。

A: HIPはK465には推奨されますが、必須ではありません。内部ボイドを閉じ、最大密度と機械的特性を達成するのに役立ちます。1160¡«C、100 MPaで4時間のHIPが典型的です。

Q:どのような熱処理をK465特性に調整するために使用できますか?

A: 1150℃での溶体化処理と700~850℃の単相または二相の時効による強化および延性化。溶体化処理後の急速冷却により特性が向上します。

Q: K465スーパーアロィを修理用に溶接可能ですか?

A: はい、ER NiCrMo-10 フィラー金属を使用すれば、K465 を溶接できます。溶接後に特性を回復するには、1175 °C で溶液処理を行い、845 °C で時効処理を行う必要があります。

Q:K465での組み立てで起こる製造上の欠陥を教えてください。

A: 溶融不全による欠陥、層間亀裂、層間剥離、歪みは、パラメータ最適化が必要になる欠陥として想定できます。予熱温度を下げ、スキャン速度を速めるとリスクが増大します。

Q: 付加的に製造された K465 部品に使用できる仕上げ方法は何ですか?

A:マシーン、ショットピーニング、化学エッチング、エレクトロポリッシュは表面の粗さを向上させます。これによりNDE検査が容易になり、疲労寿命が向上します。

Q:K465合金粉末是否需要特別的儲存預防措施?

A: K465粉末会迅速吸湿,因此请务必将其存储在密闭的氩气吹扫容器中。容器打开后,请在 1 周内使用完毕,以防降解。

Q: K465 粉末の取り扱いには、どのような安全上の注意が必要ですか?

A: K465粉末不可燃,但可能会引起皮肤/眼睛刺激。佩戴防护手套、衣服、面罩。避免吸入,并安装适当的通风装置。

結論

K465ニッケル超合金粉は、複雑な形状を伴う軽量の、高強度コンポーネントの製造を可能にする、アディティブ製造において採用が増加しています。そのバランスの取れた組成は、機械的特性、抗酸化性、熱安定性および溶接性という強力な組み合わせを提供します。これらの特性により、K465は航空宇宙推進システム、陸上発電装置および持続的な高温サービスに耐える化学処理ハードウェアに適しています。

K465 が Inconel 718 や Haynes 282 など、他の選択肢よりも優れている特定の領域を理解すれば、適切な材料を選択できます。最適なミクロ構造と性能を得るために、AM プロセスパラメータ、粉末品質、熱処理、熱間等方加圧プレスを慎重に制御する必要があります。付加製造機能が進化し続けるにつれて、K465 のような設計された材料は、寿命を延ばした次世代の高温コンポーネントの設計に新たな可能性をもたらします。

お問い合わせ

最新の製品見積もりと在庫状況については、弊社までお問い合わせください。