K465 Legering Poeder

K465 Alloy Powder: Composition, Properties, Applications, and Specifications K465 has become a popular choice for aerospace, power generation, and chemical processing industries where components are subjected to high temperatures or aggressive environments. It allows complex geometries to be 3D printed for optimal performance. This article provides detailed information on the composition, properties, applications, specifications, availability,…

Klein MOQ

Flexibele sourcing voor honderden producten

Ondersteuning voor maatwerk

Aangepast poeder volgens de industrie

Snelle verzending

Per DHL Express, veilig en snel in uw handen

K465-legeringpoeder: samenstelling, eigenschappen, toepassingen en specificaties

K465 is een populaire keuze voor de lucht- en ruimtevaart, energieopwekking en chemische verwerking waar componenten worden blootgesteld aan hoge temperaturen of agressieve omgevingen. Het maakt 3D-printen van complexe geometrieën voor optimale prestaties mogelijk.

Dit artikel biedt gedetailleerde informatie over de samenstelling, eigenschappen, toepassingen, specificaties, verkrijgbaarheid, verwerking en vergelijkingen van de K465 superlegering in poedervorm, bestemd voor additieve vervaardiging.

K465 gelegeerde poedersamenstelling

De nominale samenstelling van K465 nikkel-gebaseerd superlegeringpoeder wordt hieronder weergegeven:

| Element | Gewichts % |

|---|---|

| Nikkel (Ni) | Balans |

| Chroom (Cr) | 15 – 17% |

| Kobalt (Co) | 9 – 10% |

| Molybdeen (Mo) | 3% |

| Tantalum (Ta) | 4.5 – 5.5% |

| Aluminium (Al) | 5 – 6% |

| Titanium (Ti) | 0.5 – 1% |

| Boor (B) | maximaal 0,01 % |

| Koolstof (C) | 0,03% max |

| Zirkonium (Zr) | maximaal 0,01 % |

| Niobium (Nb) | Max. 1% |

Nikkel vormt de basis van de legering en omvat een kubische matrix met een gecentreerd vlak voor sterkte bij hoge temperaturen. Elementen zoals chroom, kobalt en molybdeen dragen bij aan versterking van vaste oplossingen en maken precipitatieharding mogelijk.

Aluminium en titanium worden toegevoegd om gammaprime neerslagen Ni3(Al,Ti) te vormen om hardheid en kruipweerstand tot 700¡«C te bieden. Tantalum zorgt voor versteviging van de vaste oplossing en vormt carbiden voor een regeling van de korrelstructuur. Boor vergemakkelijkt de neerslag van complexe carbiden.

De gebalanceerde samenstelling van K465 nikkelsuperlegering spoeder resulteert in een combinatie van sterkte, ductiliteit, corrosieweerstand en lasbaarheid die vereist is voor hoogwaardige additief vervaardigde onderdelen. De geoptimaliseerde niveaus van legeringselementen kunnen aangepast worden op basis van de laatste onderdeel vereisten.

Eigenschappen van K465-legeringpoeder

K465-superlegeringpoeder, verwerkt via laserpoederbedfusie of elektronenbundelsmelten, vertoont de volgende eigenschappen in de as-built en warmtebehandelde toestand:

Mechanische eigenschappen

| Onroerend goed | As-built-conditie | Na warmtebehandeling |

|---|---|---|

| Treksterkte | 1050 – 1250 MPa | 1150 - 1350 Mpa |

| Rekgrens | 750-950 MPa | 1000 – 1200 MPa |

| Verlenging | 10 – 25% | 8 – 15% |

| Hardheid | 35 - 45 HRC | 42 - 48 HRC |

- Hoge sterkteniveaus vergelijkbaar met gegoten en gesmede superlegeringen op basis van nikkel

- Ductiliteit behouden na warmtebehandeling staat enige vervorming/smeedbehandeling toe

- Neerslagverharding door gamma prime fase na oplossingbehandeling

Fysieke eigenschappen

| Onroerend goed | Waarde |

|---|---|

| Dichtheid | 8.1 – 8.3 g/cc |

| Smeltpunt | 1260 -1350 |

| Thermische geleidbaarheid | 11 – 16 W/m-K |

| Thermische uitzettingscoëfficiënt | 12 – 16 x 10<sup>-6</sup>?/K |

Hoge temperatuur eigenschappen

| Onroerend goed | Waarde |

|---|---|

| Serveertemperatuur | Tot 700¡«C |

| Oxidatiebestendigheid | Goed tot 850¡«C |

| Fasestabiliteit | Behoud sterkte tot 70% van smeltpunt |

| Rekgrenssterkte | 140 MPa bij 700¡«C gedurende 1000 uur |

- Behoudt meer dan de helft van zijn sterkte op de maximale bedrijfstemperatuur

- Weerstaat oxidatie en hete corrosie in gasturbineomgevingen

- Uitstekende kruipbreuksterkte onder belasting bij hoge temperatuur

Andere opmerkelijke eigenschappen

- Lasbaar met conventionele smeltlasmethoden

- Goede oppervlakteafwerking en dimensionale nauwkeurigheid in AM-builds

- Aanpasbaar met verschillende warmtebehandelingen

- Hoge thermische vermoeidheid en scheurgroeiweerstand

De uitgebalanceerde set van mechanische, fysieke en thermische eigenschappen maakt K465 geschikt voor extreme omgevingen in lucht- en ruimtevaartmotoren, energieopwekkingssystemen en chemische verwerkingstoestellen. De eigenschappen kunnen worden verfijnd op basis van de toepassingseisen.

Toepassingen van K465-legeringpoeder

De belangrijkste toepassingen van additief gefabriceerde K465 superlegering onderdelen zijn:

Lucht- en ruimtevaart:

- Branders, augments en vlamhouders in straalmotoren

- Bouwconsole, raamwerk, huisvesting, fitting

- Warme sectie onderdelen zoals turbineschoepen en schoepen

- Raketvoortstuwingsystemen en ruimtemotoren

Stroomopwekking:

- Warmtewisselaars, leidingen, kleppen, verdeelstukken in ketels en warmteterugwinningssystemen

- Componenten van het hete-gaspad van gasturbines, zoals mondstukken, omkastingen

- Zonne-energie-ontvangers en -collectoren

Automobiel:

- Turbolader wielen en -huizen

- Uitlaatspruitstukken en componenten

Chemische verwerking:

- Reformerbuizen, reactorvaten, warmtewisselaaronderdelen.

- Leidingen, kleppen, pompen voor corrosieve chemicaliën

- Gereedschap als mallen, armaturen voor composiet onderdelen

Voordelen:

- Bestand tegen langdurig gebruik bij meer dan 700 °C lagere dichtheid dan concurrerende legeringen

- Oxidatie- en corrosiebestendigheid in hete gasomgevingen

- Vermindert het componentgewicht in vergelijking met gegoten nikkel legeringen

- Maakt complexe geoptimaliseerde geometrieën mogelijk die niet met gieten mogelijk zijn

- Verschillende delen worden samengevoegd tot één geprint component

- Bespaart materiaalafval in vergelijking met subtractieve methodes

- Kortere doorlooptijden in vergelijking met traditionele verwerking

K465 wordt vaak gebruikt als vervanging voor zwaardere en duurdere superlegeringen in vliegtuigmotoren en aardgebaseerde energie systemen. Het legeringpoeder kan worden aangepast aan de eisen in extreme temperaturen, druk en corrosieve omgevingsomstandigheden.

K465 Legering Poeder Specificaties

K465-legeringpoeder voor AM-processen wordt door verschillende fabrikanten geleverd aan de volgende nominale specificaties:

| Parameter | Specificatie |

|---|---|

| Particle size distribution | 15 - 53 micron |

| Zuurstofgehalte | Max. 0,05% |

| Stikstofgehalte | Max. 0,05% |

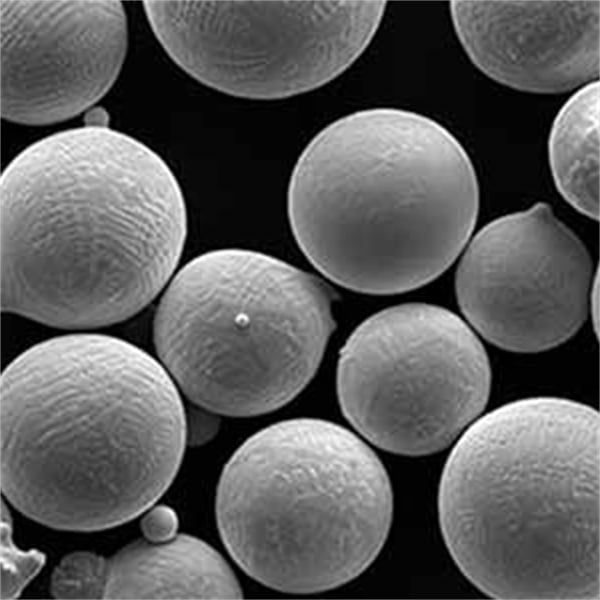

| Morfologie | Bolvormig |

| Schijnbare dichtheid | 4,0–4,5 g/cc |

| Tapdichtheid | 4,5 – 5,0 g/cm³ |

| Debiet | 15 - 25 s/50 gram |

- Poederdeeltjesgrootteverdeling geoptimaliseerd voor AM-processen

- Een hoge poeder-vloeibaarheid zorgt voor een uniforme lagenverdeling

- Laag zuurstofgehalte minimaliseert risico op bouwfouten

- De bolvormige morfologie zorgt voor een goede verpakking en poederbeddichtheid

Aanvullende vereisten:

- Poeder moet worden gebruikt in een inerte atmosfeer om besmetting te voorkomen

- Het vochtgehalte moet voor goede poederdoorstroming onder 0,1% worden gehouden

- Tijdelijke houdbaarheid tot 1 jaar in afgesloten containers met argon

- Open verpakkingen binnen 1 week gebruiken om kwaliteit te behouden

Het naleven van specificaties voor poeder in termen van grootte, vorm, chemie en verwerking is cruciaal voor het verkrijgen van onderdelen met hoge dichtheid en verwachte mechanische eigenschappen door middel van additieve productie.

Beschikbaarheid van K465-legeringspoeder

K465 superlegeringpoeder kan worden verkregen bij belangrijke leveranciers zoals:

| Fabrikant | Productnaam |

|---|---|

| Praxair | TA1 |

| Carpenter Additive | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

Het poeder wordt verkocht in verschillende formaten. Van 1-kg-verpakking voor R&D-doeleinden tot 1000-kg-containers voor productievolume. Prijzen variëren van €78 tot €130 per kg op basis van de kwantiteit en de fabrikant.

Doorlooptijden Voor inkoop duurt het gewoonlijk 2-8 weken na orderbevestiging. Aangepaste deeltjesgroottedistributies en speciale verwerking kunnen een langere levertijd vereisen.

De voorraad van K465-poeder moet nauwlettend in de gaten worden gehouden en ruim voordat het op is, opnieuw besteld worden. Tekorten kunnen kostbare stilstand van AM-machines tot gevolg hebben. Overweeg om orders in de loop van de tijd te spreiden om de voorraad op peil te houden.

K465-legering poederverwerking

Parameterbereiken voor AM-processen:

| Proces | Voorverwarmtemperatuur | laagdikte | Laser vermogen | Scansnelheid | Hatch afstand |

|---|---|---|---|---|---|

| DMLS | 150 – 180¡«C | 20-60 µm | 195 – 250 W | 600 - 1200 mm/s | 0,08 – 0,12 mm |

| EBM | 1000 - 1100 v.Chr. | 50 – 200 ×m | 5 – 25 mA | 50 - 200 mm/s | 0,1- 0,2 |

- DMLS = Direct metal laser sintering

- EBM = Elektronenbundelsmelten

- Een groter bereik aan parameters biedt flexibiliteit om de oppervlakteafwerking, bouwtijd of mechanische eigenschappen te optimaliseren

- Voorverwarmen vermindert restspanningen, hoger voor EBM vanwege de hogere temperaturen

- Lagere scansnelheden verbeteren de dichtheid maar verlengen de bouwtijd

- Een fijne hatch afstand verkleint porositeit maar vereist meer scan passes

Nabewerking:

- Verwijderen van onderdelen van bouwplaat met behulp van EDM-draadsnijden

- Verwijdering van resterend poeder door middel van glasparelstralen.

- Spanningsreducerende warmtebehandeling bij 870¡«C gedurende 1 uur

- HIP-behandeling bij 1.160 ºC onder 100 MPa druk gedurende 4 uur

- Legering veroudering warmtebehandeling bij 760¡«C voor 10 uur

Voordelagen van nabewerking:

- HIP sluit interne holtes en minimaliseert porositeit

- Warmtebehandelingen lossen restspanningen op en bereiken een optimale hardheid

- Levert dichtgeperste onderdelen met mechanische eigenschappen gelijk aan die van giet- en smeedstukken

- Aanvullende hete isostatische persing (HIP) en warmtebehandelingen kunnen de eigenschappen verder verbeteren

De selectie van parameters, ondersteuningsstructuren, bouworientatie en nabewerkingsstappen zijn allemaal te optimaliseren op basis van de toegepaste AM-technologie en de vereiste eigenschappen.

Hoe de K465 zich verhoudt tot andere superlegeringpoeders

K465 versus Inconel 718

| Legering | K465 | Inconel 718 |

|---|---|---|

| Dichtheid | Hoger | Lager |

| Treksterkte | Vergelijkbaar | Vergelijkbaar |

| Serveertemperatuur | 100¡«C hoger | Tot maximaal 650¡«C |

| Kosten | 2x zo duur | Economischer |

- K465 gekozen vanwege hogere temperatuurcapaciteit waar kostenverhoging gerechtvaardigd is

- Inconel 718 is zuiniger voor toepassingen met lagere temperaturen

K465 vs Haynes 282

| Legering | K465 | Haynes 282 |

|---|---|---|

| Verwerkbaarheid | Betere | Moeilijker |

| Thermische geleidbaarheid | Hoger | Lager |

| Serveertemperatuur | Vergelijkbaar | Vergelijkbaar |

| Kosten | Vergelijkbaar | Vergelijkbaar |

- K465 is gemakkelijker af te drukken met een laserprinter en na te bewerken zonder scheuren

- Haynes 282 meer gevoelig voor stollingscheuren tijdens bouwfases

K465 versus CM 247 LC

| Legering | K465 | CM 247 LC |

|---|---|---|

| Dichtheid | Lager | Hoger |

| Kracht | Vergelijkbaar | Vergelijkbaar |

| Ductiliteit | Hoger | Lager |

| Kosten | Lager | Hoger |

- De K465 heeft een betere combinatie van sterkte en ductiliteit

- Een goedkoper legeringalternatief voor CM 247 LC

K465 versus Inconel 625

| Legering | K465 | Inconel 625 |

|---|---|---|

| Serveertemperatuur | Hoger | Tot 700¡«C |

| Weerstand tegen corrosie | Gewoonlijk | Uitmuntend |

| Kosten | Hoger | Lager |

| Beschikbaarheid | Meer beperkt | Direct beschikbaar |

- Inconel 625 wordt gekozen indien corrosiebestendigheid belangrijker is dan hoge temperatuurcapaciteit

- K465 geprefereerd voor straalmotoronderdelen die extreme temperaturen zien

Begrijpen waar K465 uitblinkt of tekortschiet ten opzichte van alternatieven helpt bij de materiaalkeuze voor AM-onderdelen. De legering kan worden afgestemd om de balans tussen kosten, beschikbaarheid, verwerkbaarheid en eigenschappen te verschuiven.

K465-legeringpoeder: veelgestelde vragen

V: Welke voorbereidende stappen zijn vereist voor K465-poeder?

A: K465-poeder moet 1-4 uur worden gedroogd op 100-150 ¡«C om vocht te verwijderen dat is opgenomen tijdens het transport en de opslag. Ziften tussen 20-63 micron zal grote deeltjes verwijderen die problemen met de recoater kunnen veroorzaken.

V: Heeft K465 een nabewerking met Hot Isostatic Pressing (HIP) nodig?

A: HIP wordt aanbevolen maar is niet verplicht voor K465. Het helpt interne holten te sluiten en maximale dichtheid en mechanische eigenschappen te bereiken. HIP bij 1160°C onder 100 MPa gedurende 4 uur is gebruikelijk.

V: Welke warmtebehandelingen kunnen worden gebruikt om eigenschappen van K465 aan te passen?

A: Om de sterkte en ductiliteit te optimaliseren wordt een oplossing warmtebehandeling op 1150¡«C plus enkele of dubbele warmtebehandeling tussen 700-850¡«C gebruikt. Snelle koeling na oplossing warmtebehandeling verbetert de eigenschappen.

Vraag: Is K465-superlegering lasbaar voor reparatiedoeleinden?

Ja, K465 kan worden gelast met ER NiCrMo-10 vulmetaal. Oplossingbehandeling bij 1175¡«C en veroudering bij 845¡«C is vereist na het lassen om eigenschappen te herstellen.

Vraag: Welke fabricagefouten kunnen optreden met K465-builds?

A: Gebrek aan smeltporiën, scheuren tussen lagen, delaminatie, en vervorming zijn mogelijke gebreken waarvoor parameteroptimalisatie nodig is. Lagere voorverwarming en hogere scansnelheden verhogen het risico.

V: Welke finishing methoden kunnen worden gebruikt op additief gefabriceerde K465 onderdelen?

A: Bewerking, kogelstralen, chemisch etsen, elektropoleren kunnen zorgen voor oppervlakteruwheidsverbetering. Dit vereenvoudigt NDE inspectie en verbetert de vermoeiingslevensduur.

V: K465-legeringspoeder vereist geen speciale opslagvoorzorgen.

A: K465-poeder neemt snel vocht op, dus opslag in verzegelde argon gezuiverde containers is vereist. Gebruik het binnen 1 week na opening van de container om afbraak te voorkomen.

V: Welke veiligheidsmaatregelen zijn nodig bij het hanteren van K465-poeder?

A: K465-poeder is niet ontvlambaar maar kan irritatie van de huid/ogen veroorzaken. Gebruik beschermingshandschoenen, kleding, gezichtsbeschermers. Inhalatie vermijden en zorg voor passende ventilatie.

Conclusie

K465 nikkelsuperlegeringpoeder wordt steeds vaker gebruikt in de additieve productie, wat het mogelijk maakt om lichte, zeer sterke componenten te produceren met complexe geometrieën. De uitgebalanceerde samenstelling met mechanische eigenschappen, oxidatieweerstand, thermische stabiliteit en lasbaarheid is een krachtige combinatie. Door deze eigenschappen is K465 geschikt voor aandrijfsystemen in de ruimtevaart, elektriciteitscentrales op land en apparatuur voor chemische verwerking die een constante hoge temperatuur vereist.

Inzicht in de niche waar K465 het beter doet dan alternatieven zoals Inconel 718 of Haynes 282, maakt een goede materiaalkeuze mogelijk. Zorgvuldige controle van AM-procesparameters, poederkwaliteit, warmtebehandelingen en heet isostatisch persen is nodig om optimale microstructuur en prestaties te verkrijgen. Naarmate de mogelijkheden van additieve productie blijven evolueren, zullen ontworpen materialen zoals K465 nieuwe mogelijkheden bieden voor het ontwerpen van componenten voor hoge temperaturen van de volgende generatie, met een langere levensduur.

Neem nu contact met ons op

Neem contact met ons op voor recente productoffertes en beschikbaarheid van voorraad.