Legierungs pulver K465

K465-Legierungspulver: Zusammensetzung, Eigenschaften, Anwendungen und Spezifikationen K465 ist zu einer beliebten Wahl in der Luft- und Raumfahrt, der Energieerzeugung und der chemischen Verarbeitungsindustrie geworden, wo Komponenten hohen Temperaturen oder aggressiven Umgebungen ausgesetzt sind. Es ermöglicht den 3D-Druck komplexer Geometrien für optimale Leistung. Dieser Artikel enthält detaillierte Informationen zu Zusammensetzung, Eigenschaften, Anwendungen, Spezifikationen, Verfügbarkeit, …

Kleines MOQ

Flexible Beschaffung für Hunderte von Produkten

Unterstützung bei der Anpassung

Individuelles Pulver je nach Branche

Schnelle Lieferung

Per DHL Express, sicher und schnell direkt in Ihre Hände

Legierungspulver K465: Zusammensetzung, Eigenschaften, Anwendungen und Spezifikationen

K465 erfreut sich großer Beliebtheit für die Luft- und Raumfahrtindustrie, in der Energieerzeugung und in der chemischen Verarbeitung, wo Komponenten einer hohen Temperatur oder aggressiven Umgebungen ausgesetzt sind. Es ermöglicht den Druck komplexer Geometrien mit 3D-Druck, um eine optimale Leistung zu bieten.

Dieser Artikel liefert detaillierte Informationen zu Zusammensetzung, Eigenschaften, Anwendungen, Spezifikationen, Verfügbarkeit, Verarbeitung und Vergleichen des Superlegierungspulvers K465 für die additive Fertigung.

Legierungszusammensetzung des Pulvers K465

Nachfolgend ist die nominelle Zusammensetzung des Nickelbasis-Superlegierungspulvers K465 angegeben:

| Element | Gew.-% |

|---|---|

| Nickel (Ni) | Balanse |

| Chrom (Cr) | 15 – 17% |

| Cobalt (Co) | 9 – 10% |

| Molybdän (Mo) | 3% |

| Tantal (Ta) | 4.5 – 5.5% |

| Aluminium (Al) | 5 – 6% |

| Titan (Ti) | 0.5 – 1% |

| Bor (B) | 0,01% max |

| Kohlenstoff (C) | 0,03% max |

| Zirkonium (Zr) | 0,01% max |

| Niobium (Nb) | max. 1 % |

Nickel bildet die Basis der Legierung und stellt eine kubisch flächenzentrierte Matrix für Hochtemperaturfestigkeit bereit. Elemente wie Chrom, Kobalt und Molybdän tragen zur Festlösungshärtung bei und ermöglichen die Ausscheidungshärtung.

Aluminium und Titan werden zugefügt, um Gamma-Primär-Niederschläge Ni3(Al, Ti) zu bilden, um Härte und Kriechfestigkeit bis zu 700 °C bereitzustellen. Tantal bietet eine Mischkristallverfestigung und bildet für die Gefügekontrolle Carbide. Bor erleichtert die Ausscheidung komplexer Carbide.

Die ausgewogene Zusammensetzung des K465-Nickel-Superlegierungspulvers ergibt eine Kombination aus Festigkeit, Duktilität, Korrosionsbeständigkeit und Schweißbarkeit, die für Hochleistungsbauteile aus additiver Fertigung erforderlich ist. Die optimierten Anteile der Legierungselemente können auf die Erfordernisse des Endteils zugeschnitten werden.

Eigenschaften von K465-Legierungspulver

Pulver der Superlegierung K465, verarbeitet mit Laser-Pulverbett-Schmelzen oder Elektronenstrahl-Schmelzen, zeigt folgende Eigenschaften in Bau- und wärmebehandeltem Zustand:

Mechanische Eigenschaften

| Immobilie | Wie-gebaut-Zustand | Nach der Wärmebehandlung |

|---|---|---|

| Zugfestigkeit | 1050-1250 MPa | 1150-1350 MPa |

| Streckgrenze | 750 – 950 MPa | 1000 – 1200 MPa |

| Verlängerung | 10 – 25% | 8 – 15% |

| Härte | 35 – 45 HRC | 42–48 MRK |

- Hohe Festigkeiten vergleichbar mit gegossenen und geschmiedeten Superlegierungen auf Ni-Basis

- Die nach der Wärmebehandlung beibehaltene Duktilität ermöglicht ein gewisses Formen/Schmieden

- Aushärtung durch Ausscheidung der Gamma-Prime-Phase nach Lösungsbehandlung

Physikalische Eigenschaften

| Immobilie | Wert |

|---|---|

| Dichte | 8,1–8,3 g/cc |

| Schmelzpunkt | 1260–1350 n. Chr. |

| Wärmeleitfähigkeit | 11 – 16 W/m-K |

| Wärmeausdehnungskoeffizient | 12–16 x 10^-6 ?/K |

Eigenschaften bei hohen Temperaturen

| Immobilie | Wert |

|---|---|

| Betriebstemperatur | Bis zu 700¡«C |

| Oxidationsbeständigkeit | Bis zu 850 °C gut |

| Phasenstabilität | Behält die Festigkeit bis zu 70 % des Schmelzpunkts |

| Zeitstandfestigkeit | 140 MPa bei 700 ¡«C für 1000 Stunden. |

- Behält auch bei maximaler Betriebstemperatur mehr als die Hälfte seiner Festigkeit.

- Beständig gegen Oxidation und Heißkorrosion in Gasturbinenumgebungen

- Ausgezeichnete Kriechfestigkeit unter Belastung bei hoher Temperatur

Weitere bemerkenswerte Eigenschaften

- Schweißbar mittels konventioneller Lichtbogenschweißmethoden

- Gute Oberflächengüte und Maßhaltigkeit in AM-Builds

- Anpassbar mit verschiedenen Wärmebehandlungen

- Hohe thermische Ermüdung und Risswachstumsbeständigkeit

Das ausgewogene Set aus mechanischen, physikalischen und thermischen Eigenschaften macht K465 geeignet für extreme Umgebungen in Triebwerken der Luft- und Raumfahrt, Kraftwerksystemen und chemischen Verarbeitungsanlagen. Die Eigenschaften können basierend auf Anwendungsanforderungen fein abgestimmt werden.

K465-Legierungspulver-Anwendungen

Die wichtigsten Verwendungen von additiv hergestellten K465-Superlegierungsteilen umfassen:

Luft- und Raumfahrt:

- Brennkammerauskleidungen, Brenner und Flammenhalter in Triebwerken

- Montagekonsolen, Rahmen, Gehäuse, Einbauten

- Heißteilkomponenten wie Turbinenschaufeln und Flügel

- Raketenantriebe und Raumfahrzeugmotoren

Stromerzeugung:

- Wärmetauscher, Rohrleitungen, Ventile, Verteiler in Kesseln und Wärmerückgewinnungssystemen

- Komponenten des Heißgaspfads von Gasturbinen wie Düsen, Leitschaufeln

- Solarstrom-Empfänger und -Kollektoren

Automotive:

- Turbolader-Räder und -Gehäuse

- Krümmer und Komponenten der Abgasanlage

Chemische Verarbeitung:

- Reformerrohre, Reaktionsgefäße, Wärmetauscherkomponenten

- Rohrleitungen, Ventile, Pumpen für korrosive Chemikalien

- Werkzeuge wie Dorne, Vorrichtungen für Verbundteile

Vorteile:

- Hält dauerhafter Beanspruchung über 700 °C stand und weist im Vergleich zu anderen Legierungen eine geringere Dichte auf

- Oxidations- und Korrosionsbeständigkeit in Heißgasumgebungen

- Reduziert das Bauteilgewicht im Vergleich zu Nickelbasisgusslegierungen

- Ermöglicht komplexe, optimierte Geometrien, die mit dem Gießen nicht möglich sind.

- Bündelt mehrere Teile in einer gedruckten Komponente

- Spart im Vergleich zu subtraktiven Ansätzen Materialverschwendung

- Kürzere Vorlaufzeiten im Vergleich zu herkömmlicher Verarbeitung

K465 wird häufig als Ersatz für schwerere und teurere Superlegierungen in Flugzeugtriebwerken und landgestützten Energiesystemen eingesetzt. Das Legierungspulver kann speziell auf die Anforderungen bei extremen Temperaturen, Druck und korrosiven Einsatzbedingungen zugeschnitten werden.

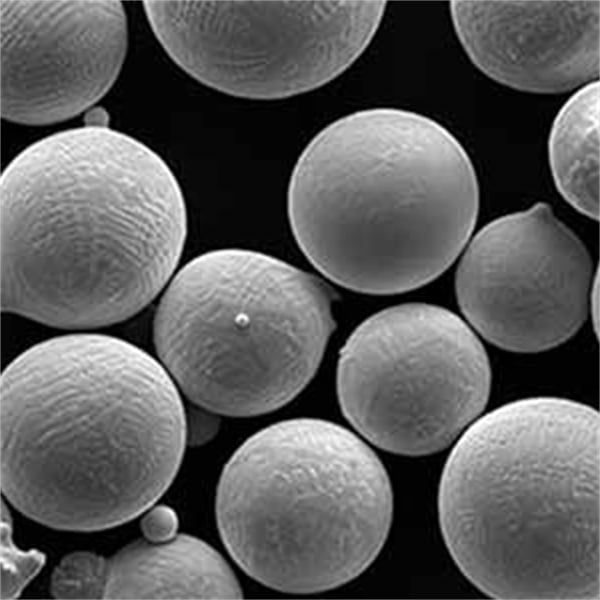

Spezifikationen für K465-Legierungspulver

K465-Legierungspulver für AM-Verfahren wird von verschiedenen Herstellern nach folgenden nominalen Spezifikationen geliefert:

| Parameter | Spezifikation |

|---|---|

| Korngrößenverteilung | 15 – 53 Mikrometer |

| Sauerstoffgehalt | max. 0,05 % |

| Stickstoffgehalt | max. 0,05 % |

| Morphologie | Sphärisch |

| Anscheindichte | 4,0 – 4,5 g/cm³ |

| Schüttdichte | 4.5 - 5.0 g/cm³ |

| Durchflussrate | 15 – 25 s/50 g |

- Optimierte Pulverteilchengrößenverteilung für AM-Prozesse

- Hohe Pulverfließfähigkeit gewährleistet gleichmäßiges Auftragen der Schicht

- Geringer Sauerstoffgehalt minimiert das Risiko von Fehlern bei Bauteilen

- Die sphärische Morphologie sorgt für eine gute Verdichtung und Pulverbettdichte

Zusätzliche Anforderungen:

- Pulver sollten in einer inerten Atmosphäre behandelt werden, um Verunreinigungen vorzubeugen

- Um einen guten Pulverfluss zu gewährleisten, muss der Feuchtigkeitsgehalt unter 0,1 Gew.-% gehalten werden

- Bis zu 1 Jahr Lagerfähigkeit in verschlossenen Gebinden mit Argon

- Geöffnete Behälter innerhalb einer Woche aufbrauchen, um Verderb zu vermeiden

Die Einhaltung der Spezifikationen für Pulver in Hinsicht auf Größe, Form, Chemie und Handhabung ist entscheidend für die Erzielung hochdichter additiver Teile mit den erwarteten mechanischen Eigenschaften.

Verfügbarkeit von Legierungspulver K465

K465-Superlegierungspulver kann bei folgenden Hauptanbietern bezogen werden:

| Hersteller | Produktname |

|---|---|

| Praxair | TA1 |

| Carpenter Additive | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

Das Legierungspulver wird in verschiedenen Größen verkauft, von 1-kg-Behältern für F&E-Zwecke bis zu 1000-kg-Behältern für Produktionsvolumina. Die Preise liegen je nach Menge und Hersteller zwischen 90 und 150 US-Dollar pro kg.

Produktionszeiten für Beschaffungen beträgt sie üblicherweise 2 bis 8 Wochen nach Auftragsbestätigung. Maßgeschneiderte Partikelgrößenverteilungen und Sonderbehandlungen können eine längere Lieferzeit erfordern.

Der K465-Pulverbestand sollte sorgfältig überwacht und rechtzeitig vor dem Ausverkauf nachbestellt werden. Engpässe können zu kostspieligen Ausfallzeiten für AM-Maschinen führen. Erwägen Sie, Bestellungen über einen längeren Zeitraum zu verteilen, um den Bestand aufrechtzuerhalten.

Legierungspulververarbeitung K465

Parameterbereiche für AM-Prozesse:

| Prozess | Vorheizen Temp | Schichtdicke | Laserleistung | Scangeschwindigkeit | Schlupfabstand |

|---|---|---|---|---|---|

| DMLS | 150 – 180 °C | 20 – 60 Ãœm | 195 – 250 W | 600–1200 mm/s | 0,08 – 0,12 mm |

| EBM | 1000 – 1100 v. Chr. | 50 – 200 µm | 5 – 25 mA | 50 - 200 mm/s | 0,1 – 0,2 mm |

- DMLS = Direktes Metall-Lasersintern

- EBM = Elektronenstrahlschmelzen

- Ein größerer Umfang an Parametern ermöglicht Flexibilität bei der Optimierung auf Oberflächenbeschaffenheit, Bauzeit oder mechanische Eigenschaften

- Vorheizen mindert Restspannungen; höher für EBM aufgrund höherer Temperaturen

- Langsamere Scangeschwindigkeiten verbessern zwar die Dichte, verlängern aber die Bauzeit

- Enger Schlupfgangabstand verringert Porosität, erfordert jedoch mehr Scangänge

Nachbereitung:

- Entfernen von Teilen von der Bauplatte durch Drahterodieren

- Entfernen von Pulverresten durch Glasperlenstrahlen

- Stressabbauende Wärmebehandlung bei 870 °C während 1 Stunde

- HIP-Behandlung bei 1160 °C unter einem Druck von 100 MPa für 4 Stunden

- Auslagerungs-Wärmebehandlung bei 760 ¡« C für 10 Stunden

Vorteile der Nachbearbeitung:

- HIP verschließt innere Hohlräume und minimiert Porosität

- Wärmebehandlungen lösen Restspannungen und erzielen eine optimale Härte

- Erzeugt nahezu 100 % dichte Teile mit mechanischen Eigenschaften, die denen von Guss- und Schmiedeteilen entsprechen

- Zusätzliches heißisostatisches Pressen (HIP) und Wärmebehandlungen können Eigenschaften weiter verbessern

Die Auswahl der Parameter, Stützstrukturen, Ausrichtung des Aufbaus und Nachbearbeitungsschritte können je nach verwendeter AM-Technologie und den erforderlichen Eigenschaften optimiert werden.

Wie sich K465 im Vergleich zu anderen Superlegierungspulvern verhält

K465 vs Inconel 718

| Legierung | K465 | Inconel 718 |

|---|---|---|

| Dichte | Höher | Niedriger |

| Zugfestigkeit | Ähnlich | Ähnlich |

| Betriebstemperatur | 100¡«C höher | Bis zu 650 ﹾC |

| Kosten | 2X teurer | Günstiger |

- K465 gewählt für höhere Temperaturbeständigkeit, wo Kostenanstieg gerechtfertigt ist

- Inconel 718 wirtschaftlicher für Anwendungen bei niedrigeren Temperaturen

K465 vs Haynes 282

| Legierung | K465 | Haynes 282 |

|---|---|---|

| Verarbeitbarkeit | Besser | Schwieriger |

| Wärmeleitfähigkeit | Höher | Niedriger |

| Betriebstemperatur | Ähnlich | Ähnlich |

| Kosten | Ähnlich | Ähnlich |

- K465 einfacher zu Laserdrucken und Post-Processing ohne Rissbildung

- Haynes 282 ist im Allgemeinen anfälliger für Verfestigungsrisse bei Builds.

K465 gegen CM 247 LC

| Legierung | K465 | CM 247 LC |

|---|---|---|

| Dichte | Niedriger | Höher |

| Stärke | Ähnlich | Ähnlich |

| Duktilität | Höher | Niedriger |

| Kosten | Niedriger | Höher |

- K465 hat bessere Kombination aus Stärke und Duktilität

- Kostengünstigere Legierungsalternative zu CM 247 LC

K465 vs Inconel 625

| Legierung | K465 | Inconel 625 |

|---|---|---|

| Betriebstemperatur | Höher | Bis zu 700¡«C |

| Korrosionsbeständigkeit | Mittelmässig | Ausgezeichnet |

| Kosten | Höher | Niedriger |

| Verfügbarkeit | Eingeschränkter | Leicht verfügbar |

- Inconel 625 wurde gewählt, wo Korrosionsbeständigkeit die Hochtemperaturfähigkeit übertrifft

- K465 zieht man für Düsentriebwerksteile vor, die extremen Temperaturen ausgesetzt sind

Um zu verstehen, in welchen Bereichen K465 im Vergleich zu Alternativen hervorsticht oder nachlässt, hilft bei der Auswahl des Materials für AM-Komponenten. Die Legierung kann so angepasst werden, dass die Balance zwischen Kosten, Verfügbarkeit, Verarbeitbarkeit und Eigenschaften verschoben wird.

Legierungspulver K465: Fragen und Antworten

F: Welcher Vorverarbeitungsschritt ist für K465-Pulver erforderlich?

A: K465-Pulver muss 1-4 Stunden bei 100-150 °C getrocknet werden, um die während des Transports und der Lagerung absorbierte Feuchtigkeit zu entfernen. Durch Sieben zwischen 20 bis 63 Mikron werden große Partikel entfernt, die Probleme mit der Beschichtungsanlage verursachen können.

F: Erfordert K465 eine Heißisostatisches Pressen (HIP) Nachbearbeitung?

A: Für K465 wird HIP empfohlen, ist aber nicht zwingend erforderlich. Es hilft, innere Hohlräume zu schließen und maximale Dichte sowie mechanische Eigenschaften zu erzielen. Typisch ist HIP bei 1160 °C unter 100 MPa für 4 Stunden.

Q: Welche Wärmebehandlungen können verwendet werden, um die Eigenschaften von K465 anzupassen?

A: Zur Optimierung von Festigkeit und Verformbarkeit wird eine Lösungsbehandlung bei 1150 °C plus einfaches oder doppeltes Altern zwischen 700–850 °C eingesetzt. Schnellkühlung nach der Lösungsbehandlung verbessert die Eigenschaften.

Q: Kann die Superlegierung K465 zu Reparaturzwecken verschweißt werden?

A: Ja, K465 lässt sich mit dem ER NiCrMo-10 Schweißzusatz schweißen. Zur Wiederherstellung der Eigenschaften nach dem Schweißen ist eine Lösungsbehandlung bei 1175 °C und eine Alterung bei 845 °C erforderlich.

Q: Welche Herstellungsfehler können bei K465-Builds auftreten?

A: Poren durch mangelnde Verschmelzung, Rissbildung zwischen Lagen, Delaminierung und Verformung sind potenzielle Fehler, die eine Parameteroptimierung erfordern. Niedrigere Vorwärmung und schnellere Abtastraten erhöhen das Risiko.

F: Welche Endbearbeitungsverfahren können für additiv hergestellte K465-Teile verwendet werden?

A: Zerspanen, Kugelstrahlen, Ätzen und Elektropolieren bewirken eine Verbesserung der Oberflächenrauheit. Dies erleichtert die zerstörungsfreie Prüfung und verbessert die Lebensdauer bei Ermüdung.

F: Erfordert K465-Legierungspulver besondere Lagerungsvorsichtsmaßnahmen?

A: K465-Pulver zieht Feuchtigkeit schnell an, daher ist eine Lagerung in abgedichteten, mit Argon gespülten Behältern erforderlich. Das Pulver muss innerhalb einer Woche nach dem Öffnen des Behälters verwendet werden, um eine Verschlechterung zu verhindern.

F: Welche Sicherheitsmaßnahmen sind beim Umgang mit K465-Pulver erforderlich?

A: K465-Pulver ist nicht brennbar, kann jedoch Haut/Augenreizung verursachen. Schutzhandschuhe, Kleidung und Gesichtsschutz verwenden. Einatmen vermeiden und für ordnungsgemäße Belüftung sorgen.

Schlussfolgerung

K465-Nickelsuperlegierungspulver findet bei additiven Fertigungsverfahren immer mehr Verbreitung und ermöglicht leichte, hochfeste Bauteile mit komplexen Geometrien. Seine ausgewogene Zusammensetzung bietet eine starke Kombination von mechanischen Eigenschaften, Oxidationsbeständigkeit, thermischer Stabilität und Schweißbarkeit. Diese Eigenschaften machen K465 geeignet für Flugzeugtriebwerke, landgestützte Energieerzeugungsanlagen und Anlagen für die chemische Verarbeitung, die einem dauerhaft hohen Temperaturbetrieb standhalten müssen.

Das Verständnis der Nische, in der K465 Alternativen wie Inconel 718 oder Haynes 282 übertrifft, ermöglicht eine angemessene Materialauswahl. Die sorgfältige Steuerung von AM-Prozessparametern, Pulverqualität, Wärmebehandlungen und heißisostatischem Pressen ist erforderlich, um eine optimale Mikrostruktur und Leistung zu erzielen. Da sich die Möglichkeiten der additiven Fertigung weiterentwickeln, eröffnen technische Werkstoffe wie K465 neue Möglichkeiten für die Konstruktion von Hochtemperaturkomponenten der nächsten Generation mit verlängerter Lebensdauer.

Kontaktieren Sie uns jetzt

Bitte kontaktieren Sie uns für aktuelle Produktangebote und die Verfügbarkeit von Lagerbeständen.