Polvere di lega K465

Polvere di lega K465: Composizione, proprietà, applicazioni e specifiche Il K465 è diventato una scelta popolare per i settori aerospaziale, della produzione di energia e della lavorazione chimica, dove i componenti sono sottoposti a temperature elevate o ad ambienti aggressivi. Permette di stampare in 3D geometrie complesse per ottenere prestazioni ottimali. Questo articolo fornisce informazioni dettagliate su composizione, proprietà, applicazioni, specifiche, disponibilità,...

Piccolo MOQ

Sourcing flessibile per centinaia di prodotti

Supporto alla personalizzazione

Polvere personalizzata in base all'industria

Spedizione rapida

Con DHL Express, sicuro e veloce direttamente nelle vostre mani

Polvere di lega K465: composizione, proprietà, applicazioni e specifiche

Il K465 è diventato una scelta popolare per i settori aerospaziale, di produzione di energia e di elaborazione chimica, in cui i componenti sono sottoposti ad alte temperature o ambienti aggressivi. Offre la possibilità di stampare in 3D geometrie complesse per prestazioni ottimali.

Questo articolo fornisce informazioni dettagliate su composizione, proprietà, applicazioni, specifiche, disponibilità, processamento e confronti della polvere di superlega K465 per la fabbricazione additiva.

Composizione della polvere in lega K465

Di seguito viene fornita la composizione nominale della polvere della superlega a base di nichel K465:

| Elemento | % Peso |

|---|---|

| Nichel (Ni) | Equilibrio |

| Cromo (Cr) | 15 – 17% |

| Cobalto (Co) | 9 – 10% |

| Molibdeno (Mo) | 3% |

| Tantalio (Ta) | 4.5 – 5.5% |

| Alluminio (Al) | 5 – 6% |

| Titanio (Ti) | 0.5 – 1% |

| Boro (B) | 0,01% max |

| Carbonio (C) | 0,03% max |

| Zirconio (Zr) | 0,01% max |

| Niobio (Nb) | Al massimo l'1% |

Il nichel costituisce la base della lega e fornisce una matrice cubica a facce centrate per l'elevata resistenza alla temperatura. Elementi quali cromo, cobalto e molibdeno contribuiscono al rinforzo della soluzione solida e consentono l'indurimento per precipitazione.

Alluminio e titanio vengono aggiunti per formare precipitati gamma prime Ni3(Al,Ti) per fornire durezza e resistenza allo scorrimento a 700 ¡«C. Il tantalio fornisce un rafforzamento della soluzione solida e forma carburi per il controllo della struttura del grano. Il boro facilita la precipitazione di carburi complessi.

La composizione bilanciata della polvere in superlega di nichelio K465 genera una combinazione di resistenza, duttilità, resistenza alla corrosione e saldabilità richiesta per i componenti di alto livello prodotti con la fabbricazione additiva. I livelli ottimali degli elementi in lega possono essere personalizzati in base ai requisiti finali del pezzo.

Proprietà della polvere in lega K465

La polvere di superlega K465 lavorata tramite fusione laser a letto di polvere, o tramite fusione a fascio di elettroni, presenta le seguenti proprietà allo stato costruito e trattato a caldo:

Proprietà meccaniche

| Proprietà | Condizione As-Built | Dopo il trattamento termico |

|---|---|---|

| Resistenza alla trazione | 1050 – 1250 MPa | 1150 – 1350 MPa |

| Limite di snervamento | 750 – 950 MPa | 1000 - 1200 MPa |

| Allungamento | 10 – 25% | 8 – 15% |

| Durezza | 35 - 45 HRC | 42 - 48 HRC |

- Livelli di resistenza elevati paragonabili alle superleghe al nichel fuse e laminate

- La duttilità conservata dopo il trattamento termico consente una certa formatura/forgiatura

- Indurimento per precipitazione mediante fase gamma prime dopo trattamento in soluzione

Proprietà fisiche

| Proprietà | Valore |

|---|---|

| Densità | 8,1 - 8,3 g/cc |

| Punto di fusione | 1260 - 1350 d.C. |

| Conduttività termica | 11 - 16 W/m-K |

| Coefficiente di espansione termica | 12 – 16 x 10<sup>-6</sup>? / K |

Proprietà ad alta temperatura

| Proprietà | Valore |

|---|---|

| Temperatura di servizio | Fino a 700°C |

| Resistenza all'ossidazione | Adatto a temperature fino a 850¡«C |

| Stabilità di fase | Conserva la resistenza fino al 70% del punto di fusione |

| Resistenza alla rottura per scorrimento viscoso | 140 Mpa a 700¡«C per 1000 ore |

- Conserva oltre metà della sua forza alla massima temperatura di lavoro

- Resiste all'ossidazione e alla corrosione a caldo in ambienti con turbine a gas

- Eccellente resistenza alla rottura strisciante sotto carico ad alta temperatura

Altre proprietà degne di nota

- Saldabile con i classici metodi di saldatura a fusione

- Buona finitura superficiale e precisione dimensionale nelle costruzioni AM

- Personalizzabile con diversi trattamenti termici

- Elevata resistenza alla fatica termica e alla crescita delle crepe

Il bilanciato insieme di proprietà meccaniche, fisiche e termiche rende K465 adatto per ambienti estremi come quelli che si verificano nei motori aerospaziali, nei sistemi di generazione di corrente e nelle attrezzature per la lavorazione chimica. Le proprietà possono essere regolate con precisione in base ai requisiti applicativi.

Applicazioni delle polveri di lega K465

Le principali applicazioni dei componenti in superleghe K465 realizzate con la produzione additiva comprendono:

Aerospaziale:

- Rivestimenti camera di combustione, combustori, stabilizzatori di fiamma nei motori di jet

- Staffaggi strutturali, cornici, involucri, raccordi

- Componenti di sezione calda come pale e giranti di turbine

- Sistemi di propulsione a razzo e motori per veicoli spaziali

Produzione di energia:

- Scambiatori di calore, tubazioni, valvole, collettori in caldaie e sistemi di recupero del calore

- Componenti del percorso del gas caldo delle turbine a gas come gli ugelli, gli involucri

- Ricevitori e collettori di energia solare

Settore automobilistico:

- Giranti e alloggiamenti turbocompressore

- Collettori e componenti del sistema di scarico

Elaborazione chimica:

- Tubi del riformatore, recipienti di reazione, componenti dello scambiatore di calore

- Tubi, valvole, pompe per sostanze chimiche corrosive

- Attrezzature come mandrini, supporti per parti composite

Vantaggi:

- Resiste all'uso sostenuto a 700¡«C più bassa densità rispetto alle leghe concorrenti

- Resistenza contro l'ossidazione e la corrosione in ambienti caldi con gas

- Rispetto alle leghe fuse di nichel, riduce del peso del componente

- Abilita geometrie complesse ottimizzate non possibili con la fusione

- Consolida parti multiple in un componente stampato

- Consente di risparmiare spreco di materiale rispetto a metodi sottrattivi

- Tempi di consegna più brevi rispetto alle elaborazioni tradizionali

K465 è spesso utilizzato come sostituto delle superleghe più pesanti e costose nei motori aerospaziali e nei sistemi di alimentazione a terra. La polvere di lega può essere adattata per soddisfare i requisiti in condizioni di temperatura estrema, pressione e corrosività.

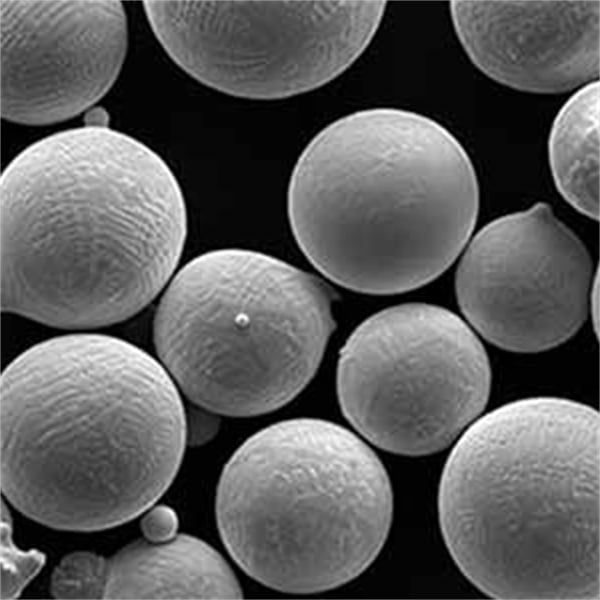

Specifiche per polvere in lega K465

La polvere di lega K465 per processi AM è fornita da vari produttori alle seguenti specifiche nominali:

| Parametro | Specificazione |

|---|---|

| Distribuzione granulometrica | 15 - 53 micron |

| Contenuto di ossigeno | 0,05% max |

| Contenuto di azoto | 0,05% max |

| Morfologia | Sferoidale |

| Densità apparente | 4,0 - 4,5 g/cc |

| Densità del materiale compattato | 4,5 - 5,0 g/cc |

| Portata | 15 – 25 s/50 g |

- Distribuzione delle dimensioni delle particelle di polvere ottimizzata per processi AM

- Un'elevata fluidità della polvere assicura una stesura uniforme dello strato

- Il basso contenuto di ossigeno riduce al minimo il rischio di difetti nelle build

- La morfologia sferica offre un buon impacchettamento e densità del letto di polvere.

Ulteriori requisiti:

- Le polveri devono essere maneggiate in un'atmosfera inerte per evitare contaminazioni

- L'umidità deve essere mantenuta al di sotto dello 0,1% in peso per un buon flusso di polvere.

- Durata di conservazione temporanea fino a 1 anno in contenitori sigillati con argon

- Tenere aperti i contenitori e usarli entro 1 settimana per evitare la decomposizione

Soddisfare le specifiche delle polveri in termini di dimensioni, forma, composizione chimica e manipolazione è fondamentale per ottenere parti AM ad alta densità con le proprietà meccaniche attese.

Disponibilità della polvere in lega K465

La polvere in superlega K465 può essere fornita da importanti fornitori, come:

| Produttore | Nome prodotto |

|---|---|

| Praxair | TA1 |

| Additive Carpenter | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

La polvere di lega viene venduta in varie dimensioni che vanno da contenitori da 1 kg per scopi di ricerca e sviluppo fino a contenitori da 1000 kg per volumi di produzione. I prezzi variano da 90 a 150 $ per kg in base alla quantità e al produttore.

Tempi di consegna per gli acquisti generalmente variano da 2 a 8 settimane dopo la conferma dell'ordine. I tempi di consegna possono essere più lunghi in caso di distribuzioni di dimensioni delle particelle personalizzate e gestione speciale.

L'inventario della polvere K465 deve essere monitorato attentamente e riordinato con largo anticipo rispetto all'esaurimento. Le carenze possono causare costosi tempi di fermo macchina per AM. Prendi in considerazione di dilazionare gli ordini nel tempo per mantenere le scorte.

Lavorazione della polvere in lega K465

Intervalli di Parametri per Processi AM:

| Processo | Temperatura di preriscaldamento | Spessore Strato | Alimentazione laser | Velocità di scansione | Interdistanza di schiusa |

|---|---|---|---|---|---|

| DMLS | 150 – 180 °C | 20 - 60 ×m | 195 - 250 W | 600 - 1200 mm/s | 0,08 – 0,12 mm |

| EBM | 1000 – 1100¡«C | 50 - 200 µm | 5 - 25 mA | Da 50 a 200 mm/s | 0,1 - 0,2 mm |

- DMLS = Sinterizzazione laser diretta di metalli

- EBM = Fusione a fascio di elettroni

- Una più ampia gamma di parametri consente flessibilità per ottimizzare la finitura superficiale, i tempi di realizzazione o le proprietà meccaniche

- Il preriscaldamento riduce le sollecitazioni residue; più elevato per l'EBM a causa delle temperature superiori

- Velocità di scansione più lente aumentano la densità ma allungano i tempi di costruzione

- Uno spaziato fine della hatch riduce la porosità ma richiede passate di scansione in più

Post-elaborazione:

- Rimozione di parti dalla piattaforma di costruzione mediante taglio con filo elettroerosivo

- Rimozione di polvere residua mediante sabbiatura con microsfere di vetro

- Trattamento termico antistress a 870¡«C per 1 ora

- Trattamento HIP a 1160 ºC sotto una pressione di 100 MPa per 4 ore

- Tempra di invecchiamento a 760¡«C per 10 ore

Benefici della post-elaborazione:

- HIP chiude cavità interne e riduce al minimo la porosità

- I trattamenti termici eliminano le sollecitazioni residue e realizzano la durezza ottimale

- Produce parti con una densità vicina al 100% con proprietà meccaniche equivalenti a quelle dei getti e dei metalli lavorati

- Ulteriori pressature isostatiche a caldo (HIP) e trattamenti termici possono ottenere migliori proprietà

Scelta dei parametri, strutture di supporto, orientamento della fabbricazione, passaggi di post-elaborazione sono tutti ottimizzabili in base alla tecnologia AM usata e alle proprietà richieste.

Come si confronta K465 con altre polveri di superleghe

K465 vs Inconel 718

| Lega | K465 | Inconel 718 |

|---|---|---|

| Densità | Più alto | Inferiore |

| Resistenza alla trazione | Simile | Simile |

| Temperatura di servizio | 100 "¡«C in più | Fino a 650¡«C |

| Costi | 2 volte più costoso | Più economico |

- K465 è stato scelto per la sua migliore capacità in termini di temperatura, laddove l'aumento dei costi è giustificato

- Inconel 718 più economico per applicazioni a bassa temperatura

K465 vs Haynes 282

| Lega | K465 | Haynes 282 |

|---|---|---|

| Processabilità | Migliore | Più difficile |

| Conduttività termica | Più alto | Inferiore |

| Temperatura di servizio | Simile | Simile |

| Costi | Simile | Simile |

- K465 più facile da stampare con laser ed elaborare con post-produzione senza incrinature

- La Haynes 282 è ulteriormente incline alle screpolature da solidificazione durante le costruzioni

K465 vs CM 247 LC

| Lega | K465 | CM 247 LC |

|---|---|---|

| Densità | Inferiore | Più alto |

| Forza | Simile | Simile |

| Ducilità | Più alto | Inferiore |

| Costi | Inferiore | Più alto |

- K465 ha una combinazione bilanciata di resistenza e duttilità

- Alternativa in lega a costo inferiore per CM 247 LC

K465 e Inconel 625

| Lega | K465 | Inconel 625 |

|---|---|---|

| Temperatura di servizio | Più alto | Fino a 700°C |

| Resistenza alla corrosione | Moderato | Eccellente |

| Costi | Più alto | Inferiore |

| Disponibilità | Più limitato | Facilmente disponibile |

- Inconel 625 scelto quando la resistenza alla corrosione supera la capacità alle alte temperature

- La lega K465 è preferita per i componenti dei motori a getto sottoposti a temperature estreme

Comprendere dove il K465 eccelle o dove risulta carente rispetto alle altre alternative aiuta a compiere la scelta del materiale per i componenti di fabbricazione additiva. La lega può essere personalizzata per spostare l'equilibrio tra costi, disponibilità, lavorabilità e proprietà.

Polvere di lega K465: domande frequenti

R: Quali fasi di pretrattamento sono richieste per la polvere K465?

A: La polvere K465 deve essere essiccata per 1-4 ore a 100-150 ºC per rimuovere l'umidità assorbita durante il trasporto e lo stoccaggio. La setacciatura tra 20-63 micron eliminerà le particelle grandi che possono causare problemi al ricopritore.

D: Il K465 richiede una pressatura isostatica a caldo (HIP) post-processo?

A: HIP è consigliato ma non obbligatorio per K465. Aiuta a chiudere cavità interne e a raggiungere la massima densità e proprietà meccaniche. L'HIP a 1160 ¡«C a 100 MPa per 4 ore è tipico.

D: Quali trattamenti termici possono essere utilizzati per personalizzare le proprietà della K465?

A: Il trattamento di riscaldamento in soluzione a 1150 °C più invecchiamento singolo o doppio tra 700-850 °C è usato per ottimizzare resistenza e duttilità. Il rapido raffreddamento dopo il trattamento di riscaldamento in soluzione ottimizza le proprietà.

D: La superlega K465 è saldabile per scopi di riparazione?

A: Sì, K465 può essere saldato utilizzando un metallo d'apporto ER NiCrMo-10. Alla saldatura sono richiesti trattamento a soluzione a 1175¡«C e invecchiamento a 845¡«C per ripristinare le proprietà.

D: Quali difetti di fabbricazione si possono verificare nelle build K465?

A: La porosità da fusione, le crepe fra gli strati, la delaminazione e la distorsione sono potenziali difetti che richiedono l'ottimizzazione dei parametri. Un preriscaldamento più basso e velocità di scansione più elevate ne aumentano il rischio.

D: Quali metodi di finitura possono essere utilizzati su parti additivamente fabbricate K465?

A: La lavorazione meccanica, la pallinatura, l'incisione chimica e l'elettrolucidatura consentono il miglioramento della rugosità superficiale. Ciò facilita le ispezioni non distruttive e migliora la durata di fatica.

D: Esistono delle precauzioni speciali di stoccaggio per la polvere di lega K465?

A: La polvere K465 assorbe rapidamente l'umidità, pertanto è necessario conservarla in contenitori sigillati spurgati con argon. Utilizzare entro 1 settimana dall'apertura del contenitore per evitare la degradazione.

D: Quali precauzioni di sicurezza sono necessarie durante la manipolazione della polvere K465?

A: La polvere di tipo K465 non è infiammabile, ma può irritare la pelle e gli occhi. Utilizzare guanti protettivi, camice, mascherine. Evitare di inalare e garantire un'adeguata ventilazione.

Conclusione

La polvere in superlega di nichel K465 ha trovato maggiore adozione nella fabbricazione additiva, consentendo componenti leggeri, ad alta resistenza e con geometrie complesse. La sua composizione bilanciata fornisce una potente combinazione di proprietà meccaniche, resistenza all'ossidazione, stabilità termica e saldabilità. Questi attributi rendono K465 adatto per i sistemi di propulsione aerospaziale, le apparecchiature di generazione di energia terrestre e l'hardware di lavorazione chimica che richiede un servizio continuo ad alta temperatura.

Capire la nicchia in cui K465 supera le alternative come Inconel 718 o Haynes 282 consente una selezione adeguata dei materiali. Il controllo accurato dei parametri di processo di fabbricazione additiva, della qualità della polvere, dei trattamenti termici e della pressatura isostatica a caldo è necessario per ottenere microstruttura e prestazioni ottimali. Man mano che le capacità di fabbricazione additiva continuano a evolversi, i materiali ingegnerizzati come K465 apriranno nuove possibilità per la progettazione di componenti di nuova generazione ad alta temperatura con una durata di esercizio prolungata.

Contattateci ora

Contattateci per conoscere le ultime quotazioni dei prodotti e la disponibilità a magazzino.