Pó de Liga K465

Pó de liga K465: Composição, propriedades, aplicações e especificações O K465 tornou-se uma escolha popular para as indústrias aeroespacial, de produção de energia e de processamento químico, onde os componentes são sujeitos a temperaturas elevadas ou ambientes agressivos. Permite a impressão em 3D de geometrias complexas para um desempenho ótimo. Este artigo fornece informações detalhadas sobre a composição, propriedades, aplicações, especificações, disponibilidade,...

Pequeno MOQ

Fornecimento flexível para centenas de produtos

Suporte à personalização

Pó personalizado de acordo com a indústria

Expedição rápida

Por DHL Express, seguro e rápido diretamente para as suas mãos

Liga de Pó K465: Composição, Propriedades, Aplicações e Especificações

O K465 tornou-se uma escolha popular para as indústrias de processos aeroespaciais, de geração de energia e químicos, onde os componentes estão sujeitos a altas temperaturas ou ambientes agressivos. Ele permite que geometrias complexas sejam impressas em 3D para um desempenho ideal.

Este artigo fornece informações detalhadas sobre a composição, propriedades, aplicações, especificações, disponibilidade, processamento e comparações do pó da superliga K465 para fabricação aditiva.

Composição do pó da liga K465

A composição nominal do pó de superliga à base de níquel K465 é dada abaixo:

| Elemento | Peso % |

|---|---|

| Níquel (Ni) | Equilíbrio |

| Crómio (Cr) | 15 – 17% |

| Cobalto (Co) | 9 – 10% |

| Molibdênio (Mo) | 3% |

| Tântalo (Ta) | 4.5 – 5.5% |

| Alumínio (Al) | 5 – 6% |

| Titânio (Ti) | 0.5 – 1% |

| Boro (B) | máximo de 0,01% |

| Carbono (C) | 0,03% máx. |

| Zircônio (Zr) | máximo de 0,01% |

| Nióbio (Nb) | Máximo 1% |

O níquel forma a base da liga e fornece uma matriz cúbica de face centrada para maior resistência a altas temperaturas. Elementos como cromo, cobalto e molibdênio contribuem para o fortalecimento da solução sólida e permitem o endurecimento por precipitação.

Alumínio e titânio são adicionados para formar precipitados gama prímeços Ni3(Al,Ti) para prover dureza e resistência à fluência de até 700ºC. O tântalo proporciona fortalecimento por meio de soluções sólidas e forma carbetos para controle da estrutura do grão. O boro facilita a precipitação de carbetos complexos.

A composição equilibrada do pó de superliga de níquel K465 resulta em uma combinação de resistência, ductilidade, resistência à corrosão e soldabilidade exigidas para componentes de fabricação aditiva de alto desempenho. Os níveis otimizados dos elementos de liga podem ser ajustados com base nos requisitos finais da peça.

Propriedades do pó de liga K465

O pó de superliga K465 processado por fusão de leito de pó a laser ou fusão por feixe de elétrons, exibe as seguintes propriedades em estados como construído e submetido à tratamento térmico:

Propriedades Mecânicas

| Propriedade | Condição conforme construído | Após Tratamento Térmico |

|---|---|---|

| Resistência à tração | 1050 – 1250 MPa | 1150 – 1350 MPa |

| Resistência ao escoamento | 750 a 950 MPa | 1000 a 1200 MPa |

| Elongação | 10 – 25% | 8 – 15% |

| Dureza | 35-45 HRC | 42 - 48 HRC |

- Níveis de alta resistência comparáveis a ligas super da base de Ni moldadas e forjadas

- Plasticidade retida após tratamento de calor permite alguma conformação/forjamento

- Enrijecimento por precipitação pela fase gama prime após tratamento da solução

Propriedades físicas

| Propriedade | Valor |

|---|---|

| Densidade | 8,1 – 8,3 g/cc |

| Ponto de Fusão | 1260 --- 1350 CE |

| Condutividade térmica | 11 – 16 W/m-K |

| Coeficiente de Expansão Térmica | 12 – 16 x 10<sup>-6</sup>?/K |

Propriedades de Alta Temperatura

| Propriedade | Valor |

|---|---|

| Temperatura de serviço | Até 700¡«C |

| Resistência à oxidação | Bom para até 850¡«C |

| Estabilidade de fase | Mantém a força até 70% do ponto de fusão |

| Resistência à Ruptura por Fluência | 140 MPa por 700 °C durante 1000 h |

- Mantém mais da metade de sua força em temperatura máxima de serviço

- Resistente à oxidação e corrosão a quente em ambientes de turbina a gás

- Excelente resistência à fluência sob carga a alta temperatura

Outras propriedades notáveis

- Soldável utilizando métodos convencionais de soldagem por fusão

- Bom acabamento superficial e precisão dimensional em construções AM

- Personalizável com diferentes tratamentos térmicos

- Alta resistência à fadiga térmica e propagação de trincas

O conjunto equilibrado de propriedades mecânicas, físicas e térmicas torna o K465 adequado para ambientes extremos encontrados em motores aeroespaciais, sistemas de geração de energia e equipamentos de processamento químico. As propriedades podem ser ajustadas com base nos requisitos da aplicação.

Aplicações do pó de liga K465

As principais aplicações das peças de superliga K465 fabricadas aditivamente incluem:

Aeroespacial:

- Revestimentos da câmara de combustão, aumentadores, suportedores de chama em motores a jato

- Suportes estruturais, armações, habitação, acessórios

- Componentes de seção quente como pás e palhetas de turbina

- Sistemas de propulsão de foguete e motores de espaçonaves

Geração de Energia:

- Trocadores de calor, tubos, válvulas, coletores em caldeiras e sistemas de recuperação de calor

- Componentes do percurso de gás quente de turbinas a gás como bicos, proteções

- Receptores e coletores de energia solar

Automotivo:

- Coletores e rodas do turbocompressor

- Coletores e componentes do sistema de exaustão

Processamento Químico:

- Tubo do reformador, recipientes de reação, componentes do trocador de calor

- Tubulação, válvulas, bombas para químicos corrosivos

- Ferramentas como mandris, dispositivos para peças compostas

Benefícios:

- Suporta uso prolongado em densidade mais baixa em mais de 700° C do que ligas concorrentes

- Resistência à oxidação e corrosão em ambientes de gás quente

- Reduz o peso do componente em comparação com ligas fundidas de níquel

- Permite geometrias otimizadas complexas que não são possíveis com a fundição

- Consolida várias partes em um componente impresso

- Economiza desperdício de material em relação aos métodos subtrativos

- Prazos de entrega mais curtos em comparação com o processamento tradicional

K465 é frequentemente usado como substituto para superligas mais pesadas e caras em motores aeroespaciais e sistemas de energia terrestres. O pó de liga pode ser adaptado para atender a requisitos em condições extremas de temperatura, pressão e corrosão.

Especificações do pó de liga K465

O pó de liga K465 para processos AM é fornecido por vários fabricantes com as seguintes especificações nominais:

| Parâmetros | Especificação |

|---|---|

| Distribuição de Tamanho de Partículas | 15 – 53 mícrons |

| Teor de Oxigênio | Máx. de 0,05% |

| Teor de Nitrogênio | Máx. de 0,05% |

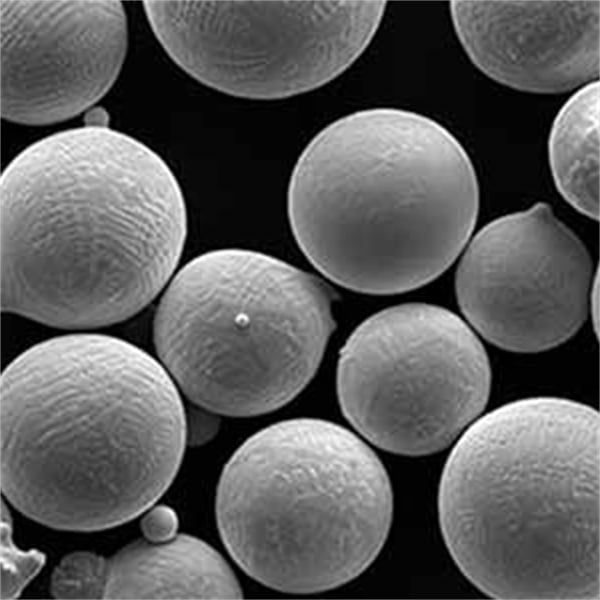

| Morfologia | Esferoidal |

| Densidade Aparente | 4,0 - 4,5 g/cc |

| Densidade Batida | 4,5 – 5,0 g/cc |

| Taxa de vazão | 15 – 25 s/50g |

- Tamanho de partícula do pó otimizado para processos de FM

- Alta fluidez do pó garante espalhamento uniforme da camada

- O baixo teor de oxigênio minimiza o risco de defeitos nas construções

- A morfologia esférica oferece bom empacotamento e densidade na base em pó

Requisitos Adicionais:

- O pó deve ser manuseado em uma atmosfera inerte para evitar contaminação

- A umidade deve ser mantida abaixo de 0,1% em peso para um bom fluxo de pó

- Tempo de armazenamento de até 1 ano em recipientes selados com argônio

- Recipientes abertos devem ser usados dentro de 1 semana para evitar degradação

Atender às especificações do pó em termos de tamanho, forma, química e manuseio é essencial para obter peças de AM de alta densidade com as propriedades mecânicas esperadas.

Disponibilidade do pó da liga K465

A super liga K465 em pó pode ser obtida de fornecedores importantes como:

| Fabricante | Nome do Produto |

|---|---|

| Praxair | TA1 |

| Carpenter Additive | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

O pó de liga é vendido em vários tamanhos, variando de recipientes de 1 kg para fins de P&D até recipientes de 1000 kg para volume de produção. Os preços variam de US$ 90 a 150 por kg, com base na quantidade e fabricante.

Tempos de ciclo para aquisições geralmente variam de 2 a 8 semanas após a confirmação do pedido. As distribuições de tamanho de partículas personalizadas e o manuseio especial podem exigir um prazo maior.

O estoque de pó K465 deve ser monitorado de perto e reordenado com bastante antecedência de acabar. A escassez pode causar dispendioso tempo de inatividade da máquina AM. Considere fazer espaçamento ao longo do tempo para manter o estoque.

Processamento de pó de liga K465

Intervalos de Parâmetro para Processos AM:

| Processo | Temperatura de Pré-Aquecimento | Espessura da Camada | Potência do Laser | Velocidade da digitalização | Espaçamento das Chocadeiras |

|---|---|---|---|---|---|

| DMLS | 150 – 180¡«C | 20 – 60 μm | 195 – 250 W | 600 - 1.200 mm/s | 0,08 – 0,12 mm |

| EBM | 1000–1100 a.C. | 50 – 200 µm | 5 – 25 mA | 50 – 200 mm/s | 0,1 – 0,2 mm |

- DMLS = Sinterização de metal a laser direto

- EBM = Fusão por feixe de elétrons

- Uma gama mais ampla de parâmetros permite flexibilidade para otimizar o acabamento da superfície, o tempo de construção ou as propriedades mecânicas

- O pré-aquecimento reduz tensões residuais; maiores para FBM devido a temperaturas mais altas

- Velocidades de varredura mais lentas melhoram a densidade, mas prolongam o tempo de construção

- Um pequeno espaçamento de hachura reduz a porosidade, mas requer mais passagens de leitura

Pós-processamento:

- Remoção de peças da placa de construção usando o corte com fio EDM

- Remoção de pó residual via jateamento de esferas de vidro

- Tratamento térmico de alívio de tensões a 870 °C durante 1 hora

- Tratamento HIP a 1160°C sob uma pressão de 100 MPa por 4 horas

- Tratamento térmico de envelhecimento a 760¡«C por 10 horas

Benefícios do pós-processamento:

- O HIP fecha vazios internos e minimiza a porosidade

- Tratamentos térmicos aliviam tensões residuais e atinjam endurecimento ideal

- Produz peças perto de 100% de densidade com propriedades mecânicas equivalentes a fundição e forjamento

- Prensagem isostática a quente (HIP) e tratamentos térmicos adicionais podem melhorar ainda mais as propriedades

A seleção de parâmetros, as estruturas de suporte, a orientação de construção, as etapas de pós-processamento são todos otimizáveis com base na tecnologia de fabricação aditiva usada e nas propriedades necessárias.

Como o K465 se compara com outros pós de superliga

K465 vs Inconel 718

| Liga | K465 | Inconel 718 |

|---|---|---|

| Densidade | Maior | Baixo |

| Resistência à tração | Semelhante | Semelhante |

| Temperatura de serviço | 100¡«C mais alto | Até 650¡«C |

| Custo | 2X mais caro | Mais económico |

- K465 escolhido para capacidade de maior temperatura onde o aumento de custo é justificado

- Inconel 718 mais económico para aplicações de temperatura mais baixa

K465 vs Haynes 282

| Liga | K465 | Haynes 282 |

|---|---|---|

| Processabilidade | Melhor | Mais difícil |

| Condutividade térmica | Maior | Baixo |

| Temperatura de serviço | Semelhante | Semelhante |

| Custo | Semelhante | Semelhante |

- K465 mais fácil de imprimir e pós-processar sem trincar

- Haynes 282 mais propenso a trincas de solidificação durante construções

K465 versus CM 247 LC

| Liga | K465 | CM 247 LC |

|---|---|---|

| Densidade | Baixo | Maior |

| Força | Semelhante | Semelhante |

| Ductilidade | Maior | Baixo |

| Custo | Baixo | Maior |

- K465 tem uma melhor combinação de resistência e ductilidade

- Alternativa à liga CM 247 LC de menor custo

K465 contra Inconel 625

| Liga | K465 | Inconel 625 |

|---|---|---|

| Temperatura de serviço | Maior | Até 700¡«C |

| Resistência à corrosão | Moderada | Excelente |

| Custo | Maior | Baixo |

| Disponibilidade | Mais limitado | Prontamente disponível |

- O Inconel 625 foi escolhido em situações em que a resistência à corrosão é superior à capacidade de suportar altas temperaturas

- K465 preferidas para peças de motores a jato submetidos a temperaturas extremas

Compreender onde o K465 se destaca ou fica aquém em comparação com as alternativas ajuda na seleção de material para componentes de AM. A liga pode ser ajustada para mudar o equilíbrio entre custo, disponibilidade, processabilidade e propriedades.

K465 Alloy Powder – perguntas frequentes

P: Quais etapas de pré-processamento são necessárias para o pó K465?

R: O pó K465 precisa ser secado por 1 a 4 horas a 100 a 150 ¡«C para remover a umidade absorvida durante o transporte e armazenamento. A peneiragem entre 20 a 63 mícrons eliminará grandes partículas que podem causar problemas no revestimento.

P: O K465 requer pós-processamento de prensagem isostática a quente (HIP)?

R: O HIP é recomendado mas não obrigatório para K465. Isso ajuda a fechar os vaziose internos e alcançar densidade máxima e propriedades mecânicas. O HIP a 1160¡«C sob 100 MPa por 4 horas é típico.

P: Quais tratamentos térmicos podem ser usados para adaptar as propriedades do K465?

A: Tratamento térmico de solução a 1150 °C com envelhecimento único ou duplo entre 700-850 °C é usado para otimizar a resistência e a ductilidade. Resfriamento rápido após o tratamento da solução aprimora as propriedades.

P: A superliga K465 pode ser soldável para fins de reparo?

A: Sim, K465 pode ser soldado usando metal de adição ER NiCrMo-10. O tratamento de solução a 1175 °C e o envelhecimento a 845 °C são necessários após a solda para restaurar as propriedades.

P: Quais defeitos de fabricação podem ocorrer com as compilações do K465?

A: A porosidade da fusão ausente, fissuras entre camadas, delaminação e distorção são possíveis defeitos que requerem otimização dos parâmetros. Menor pré-aquecimento e velocidades de varredura mais rápidas aumentam o risco.

P: Quais são os métodos de acabamento que podem ser usados em peças K465 fabricadas por adição?

A: As usinagens, o jateamento, a gravação química e o eletropolimento permitem melhorar a rugosidade superficial. Isso facilita a inspeção NDE e melhora a vida útil da fadiga.

P: A liga em pó K465 requer precauções especiais de armazenamento?

R: O pó do K465 absorve umidade rapidamente, portanto é necessário armazená-lo em recipientes selados com argônio. Use dentro de 1 semana após a abertura do recipiente para evitar degradação.

P: Quais os cuidados de segurança que devo ter ao manusear o pó de K465?

A: O pó K465 não é inflamável, mas pode causar irritação na pele/olhos. Use luvas de proteção, roupas e protetores faciais. Evite inalação e instale ventilação adequada.

Conclusão

O pó de superliga K465 de níquel tem encontrado adoção crescente na fabricação aditiva, permitindo componentes leves de alta resistência com geometrias complexas. Sua composição balanceada oferece uma combinação potente de propriedades mecânicas, resistência à oxidação, estabilidade térmica e soldabilidade. Esses atributos tornam o K465 adequado para sistemas de propulsão aeroespacial, equipamentos de geração de energia em terra e equipamentos de processamento químico que suportam serviço de alta temperatura sustentada.

Compreender o nicho em que o K465 supera alternativas como a Inconel 718 ou a Haynes 282 permite a seleção adequada do material. Um controle cuidadoso dos parâmetros do processo de fabricação aditiva, qualidade do pó, tratamentos térmicos e prensagem isostática a quente é necessário para obter desempenho e microestrutura ideais. À medida que os recursos de fabricação aditiva continuam evoluindo, materiais projetados como o K465 abrirão novas possibilidades para o desenvolvimento de componentes de alta temperatura da próxima geração com uma vida útil prolongada.

Contactar-nos agora

Contacte-nos para obter cotações de produtos recentes e disponibilidade de stock.