Порошок сплава K465

Порошок сплава К465: Состав, свойства, применение и технические характеристики K465 стал популярным выбором для аэрокосмической, энергетической и химической промышленности, где компоненты подвергаются воздействию высоких температур и агрессивных сред. Он позволяет печатать сложные геометрические формы в 3D для достижения оптимальных характеристик. В этой статье представлена подробная информация о составе, свойствах, применении, технических характеристиках, наличии,...

Малый MOQ

Гибкий поиск поставщиков для сотен продуктов

Поддержка персонализации

Подгонянный порошок согласно индустрии

Быстрая отгрузка

По DHL Express, безопасный и быстрый прямо к вам в руки

Пыль сплава К465: состав, свойства, применение и спецификации

Сплав K465 стал популярным выбором для аэрокосмической, химической и энергетической отраслей, где компоненты подвергаются воздействию высоких температур или агрессивных сред. Он позволяет печатать на 3D-принтере сложные геометрии для обеспечения оптимальной производительности.

В этой статье представлена подробная информация о составе, свойствах, областях применения, технических характеристиках, наличии, обработке и сравнениях порошкового сверхсплава K465 для аддитивного производства.

Состав порошка сплава K465

Ниже представлен номинальный состав порошка никелевого суперсплава K465:

| Элемент | Весовые % |

|---|---|

| Никель (Ni) | Баланс |

| Хром (Cr) | 15 – 17% |

| Кобальт (Co) | 9 – 10% |

| Молибден (Mo) | 3% |

| Тантал (Ta) | 4.5 – 5.5% |

| Алюминий (Al) | 5 – 6% |

| Титан (Ti) | 0.5 – 1% |

| Бор (B) | Макс. 0,01% |

| Углерод (C) | не более 0,03% |

| Цирконий (Zr) | Макс. 0,01% |

| Ниобий (Nb) | макс. 1% |

Никель формирует основу сплава и обеспечивает кубическую гранецентрированную матрицу для прочности при высоких температурах. Такие элементы, как хром, кобальт и молибден, способствуют упрочнению твердого раствора и дают возможность упрочнения посредством выделения.

При добавлении алюминия и титана образуется гамма-осадочный Ni3 (Al, Ti), который обеспечивает твердость и термическую стойкость до 700 ° C. Тантал обеспечивает прочность твердого раствора и образует карбиды для контроля структуры зерна. Бор облегчает осаждение сложных карбидов.

Сбалансированный состав порошка суперсплава K465 из никеля обеспечивает сочетание прочности, пластичности, коррозионной стойкости и свариваемости, необходимых для производимых методом добавления высокопроизводительных компонентов. Оптимизированные уровни легирующих элементов могут быть адаптированы на основе требований конечной детали.

Свойства порошка сплава K465

Сплав K465 проходит обработку с помощью плавления порошкового слоя лазером или электронным лучом и имеет следующие свойства в литом и термически обработанном состоянии:

Механические свойства

| Имущество | Фактическое состояние | После термообработки |

|---|---|---|

| Прочность на растяжение | 1050 – 1250 МПа | 1150–1350 МПа |

| Предел текучести | 750–950 МПа | 1000–1200 МПа |

| Удлинение | 10 – 25% | 8 – 15% |

| Твердость | 35 – 45 HRC | 42 - 48 сессия Совета |

- Высокие уровни прочности, сравнимые с литыми и коваными жаропрочными сплавами на основе никеля

- Сохранность пластичности после термообработки обеспечивает возможность формования/ковки

- Упрочнение осаждением при помощи фазы гамма-штрих после обработки раствора

Физические свойства

| Имущество | Ценность |

|---|---|

| Плотность | 8,1–8,3 г/см3 |

| Температура плавления | 1260 – 1350 гг. н.э |

| Теплопроводность | 11–16 Вт/м-K |

| Коэффициент Теплового Расширения | 12 – 16 х 10^−6? / Κ |

Свойства при высоких температурах

| Имущество | Ценность |

|---|---|

| Рабочая температура | До 700°C |

| Коррозийная устойчивость | Хорошо до 850¡«C |

| Стабильность фазы | Сохраняет прочность до 70% точки плавления |

| Длительная прочность при ползучести | 140 МПа при 700¡«C в течение 1000 часов |

- Сохраняет более половины своей прочности при максимальной температуре во время эксплуатации

- Устойчив к окислению и горячей коррозии в газотурбинных средах

- Отличная ползучесть при нагрузке при высокой температуре

Другие notable свойства

- Сваривается с использованием традиционных методов сварки плавлением

- Хорошее качество поверхности и размерная точность при сборке AM

- Возможность настройки с помощью различных видов термообработки

- Высокая термоусталость и трещиностойкость

Сбалансированный набор механических, физических и термических свойств делает K465 подходящим для экстремальных условий, возникающих в аэрокосмических двигателях, системах выработки электроэнергии и оборудовании для химической обработки. Свойства могут быть точно настроены в соответствии с требованиями приложения.

Применение порошков сплава K465

Основные сферы применения деталей из суперсплава K465, изготовленных с применением технологии аддитивного производства, включают:

Аэронавтика и космонавтика:

- Вкладыши combustor, усилители, держатели пламени в реактивных двигателях

- Каркасы, рамы и кронштейны, кожухи, крепёжные элементы

- Компоненты горячей секции, такие как лопатки и направляющие аппараты турбины

- Реактивные двигательные установки и космические двигатели

ПроизводствоЭлектроЭнергии:

- Теплообменники, трубопроводы, клапаны, коллекторы в котлах и системах рекуперации тепла

- Компоненты горячего газового тракта газовой турбины, такие как сопла, кожухи

- Солнечные приемники и коллекторы

Автомобильный:

- Колеса и корпуса турбонагнетателя

- Коллекторы и компоненты выхлопной системы

Химическая переработка

- Реформерные трубки реакционные сосуды теплообменников узлы

- Трубопроводы, клапаны, насосы для агрессивных химических веществ

- Инструменты, такие как оправки, приспособления для композитных деталей

Преимущества:

- Выдерживает непрерывное использование при температуре более 700 °C при меньшей плотности по сравнению с конкурирующими сплавами

- Окисление и стойкость к коррозии в средах горячего газа

- Снижает вес компонентов по сравнению с литыми никелевыми сплавами

- Позволяет создавать сложные оптимизированные геометрии, что невозможно при литье

- Объединяет несколько деталей в одну печатную деталь

- Экономит отходы материалов по сравнению с субтрактивными методами

- Время выполнения заказа меньше, чем при традиционной обработке

K465 часто используется в качестве замены более тяжелых, более дорогих суперсплавов в авиационных двигателях и наземных энергетических системах. Порошок сплава может быть адаптирован для удовлетворения требований при экстремальных температурах, давлениях и коррозионно-активных условиях эксплуатации.

Технические характеристики порошка K465 Alloy

Порошок сплава K465 для аддитивного производства поставляется различными производителями со следующими номинальными характеристиками:

| Параметр | Спецификация |

|---|---|

| Распределение размера частиц | 15 – 53 микрон |

| Содержание кислорода | макс. 0,05 % |

| Содержание азота | макс. 0,05 % |

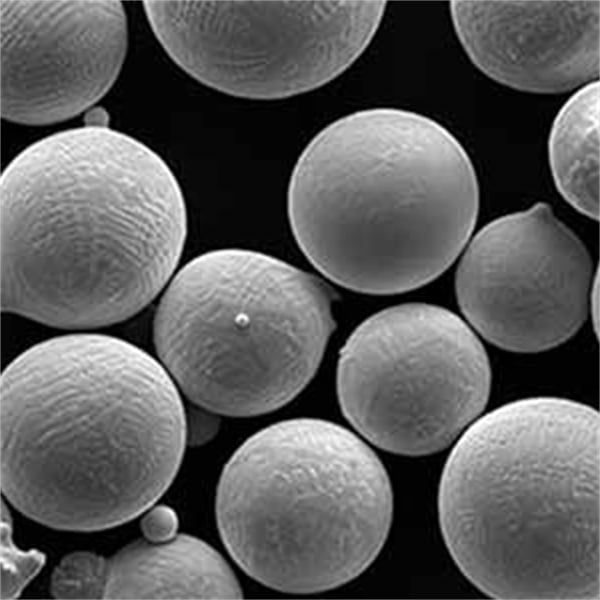

| Морфология | Сфероидальные |

| Кажущаяся плотность | 4.0 – 4.5 г/см³ |

| Плотность при утрамбовке | 4,5–5,0 г/см³ |

| Расход | 15 – 25 с/50г |

- Оптимизированное распределение размера частиц порошка для процессов AM

- Высокая сыпучесть обеспечивает равномерное нанесение слоев

- Низкое содержание кислорода минимизирует риск дефектов в сборках

- Шарообразная форма обеспечивает хорошую укладку и плотность порошкового слоя

Дополнительные требования:

- Для предотвращения загрязнения порошком необходимо обращаться в инертной атмосфере

- Для адекватной текучести порошка его влажность должна быть ниже 0,1 % по весу.

- Срок хранения до 1 года в герметичных контейнерах с аргоном

- Открывайте контейнеры для использования в течение 1 недели, чтобы избежать порчи

Соответствие порошка техническим требованиям по размеру, форме, химическому составу и обработке имеет решающее значение для получения деталей с помощью аддитивного производства высокой плотности с ожидаемыми механическими свойствами.

Доступность порошка сплава K465

Порошок суперсплава K465 можно приобрести у основных поставщиков, таких как:

| Производитель | Название продукта |

|---|---|

| Praxair | TA1 |

| Carpenter Additive | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Эрасталь | Стеллит AM K465 |

Легированный порошок продается в различных размерах: от 1-килограммовых емкостей для целей НИОКР до 1000-килограммовых емкостей для серийного производства. Цены варьируются от 90 до 150 долларов за килограмм в зависимости от объема и изготовителя.

сроки ожидания для закупок обычно составляет 2-8 недель после подтверждения заказа. Индивидуальное распределение по размерам частиц и специальная обработка могут потребовать более длительного срока выполнения заказа.

Необходимо тщательно контролировать инвентаризацию порошка K465 и оформлять повторный заказ задолго до его окончания. Нехватка порошка может стать причиной больших простоев оборудования для AM. Рассмотрите возможность распределения заказов по времени для поддержания запасов.

Обработка порошка сплава K465

Диапазоны параметров для процессов AM:

| Процесс | Температура предварительного нагрева | Толщина слоя | Мощность лазера | Скорость сканирования | Шаг люка |

|---|---|---|---|---|---|

| DMLS | 150 – 180¡«C | 20– 60 мкм | 195 – 250 Вт | 600 – 1200 мм/с | 0,08 – 0,12 мм |

| ЕБМ | 1000 – 1100 до н. э. | 50 — 200 ×м | 5–25 мА | 50 – 200 мм/сек | 0.1–0.2 мм |

- DMLS = Селективное лазерное плавление металлов

- EBM = плавление электронным лучом

- Более широкий диапазон параметров обеспечивает гибкость оптимизации для качества поверхности, времени сборки или механических свойств

- Предварительный нагрев снижает остаточные напряжения, причем в EBM этот показатель выше из-за более высоких температур

- Более низкая скорость сканирования повышает плотность, но увеличивает время сборки

- Небольшой интервал между линиями штриховки уменьшает пористость, но требует большего количества проходов сканирования

Постобработка:

- Удаление деталей со строительной платформы с помощью проволочной электроэрозионной резки

- Удаление остаточного порошка путем обработки стеклянными шариками

- Стрессовое снятие после 1 часа термообработки при 870¡«C

- Обработка HIP при температуре 1160 °C под давлением 100 МПа в течение 4 часов

- Термообработка старения при 760¡«C в течение 10 часов

Преимущества постобработки:

- HIP закрывает внутренние пустоты и минимизирует пористость

- Термическая обработка снимает остаточные напряжения и достигается оптимальная твердость

- Дает приблизительно 100 % плотные детали с механическими свойствами, эквивалентными литым и кованым материалам

- Дополнительное горячее изостатическое прессование (ГИП) и термическая обработка могут значительно улучшить свойства

Выбор параметров, опорные структуры, ориентация при создании, этапы постобработки — все они оптимизируются на основе используемой AM-технологии и требуемых свойств.

Сравнение K465 с другими порошками из жаропрочного сплава

Сравнение K465 и Inconel 718

| Сплав | K465 | Инконель 718 |

|---|---|---|

| Плотность | Выше | Низкий |

| Прочность на растяжение | Подобный | Подобный |

| Рабочая температура | на 100 градусов Цельсия выше | До 650 ¡«C |

| Цена | В 2 раза дороже | Более экономичные |

- Выбран K465 для более высокой температуры где прирост в издержках оправдан

- Дниконэль 718 более экономичен для применения при низких температурах

Сравнение K465 и Haynes 282

| Сплав | K465 | Haynes 282 |

|---|---|---|

| Технологи́чность | Лучше | Сложнее |

| Теплопроводность | Выше | Низкий |

| Рабочая температура | Подобный | Подобный |

| Цена | Подобный | Подобный |

- K465 проще подвергается лазерной печати и последующей обработке без растрескивания

- У Haynes 282 наблюдается большая вероятность возникновения трещин затвердевания во время построения

K465 против CM 247 LC

| Сплав | K465 | CM 247 LC |

|---|---|---|

| Плотность | Низкий | Выше |

| Сила | Подобный | Подобный |

| Пластичность | Выше | Низкий |

| Цена | Низкий | Выше |

- K465 имеет лучшую комбинацию прочности и эластичности.

- Более дешевый сплав, альтернативный CM 247 LC

K465 против Inconel 625

| Сплав | K465 | Инконель 625 |

|---|---|---|

| Рабочая температура | Выше | До 700°C |

| Коррозионная стойкость | Умеренный | Отличный |

| Цена | Выше | Низкий |

| Наличие | Более ограниченный | Легкодоступные |

- Инконель 625 был выбран для случаев, когда коррозионная стойкость преобладает над пригодностью для высоких температур

- К465 становится популярным для деталей авиационных двигателей, подвергающихся экстремальным температурам

Понимание того, в каких областях K465 превосходит альтернативные варианты или уступает им, помогает выбирать материалы для компонентов, созданных методом AM. Сплав можно подогнать под конкретные требования, чтобы изменить соотношение между ценой, доступностью, возможностью обработки и свойствами.

Порошковый сплав K465 – часто задаваемые вопросы

В: Какие шаги предварительной обработки необходимы для порошка K465?

A: Порошок K465 необходимо сушить в течение 1–4 ч при 100–150 °C, чтобы удалить влагу, впитанную при транспортировке и хранении. Просеивание с размером частиц от 20 до 63 микрон удалит крупные частицы, которые могут вызвать проблемы с рекотером.

Q: Требует ли K465 горячее изостатическое прессование (HIP) как этап последующей обработки?

A: Для порошка K465 рекомендуется, хотя и не обязательно, HIP. Он помогает закрыть внутренние пустоты и достичь максимальной плотности и механических свойств. Типичным режимом HIP is 1160 ºC при 100 МПа в течение 4 часов.

В: Какие термические методы обработки можно использовать для подбора свойств K465?

А: Для оптимизации прочности и пластичности используется обработка раствором при 1150 °C с однократной или двукратной выдержкой в диапазоне от 700 до 850 °C. Быстрое охлаждение после обработки раствором улучшает свойства.

В: Может ли свариваться суперсплав К465 для ремонтных целей?

A: Да, K465 можно сваривать с применением присадочного металла ER NiCrMo-10. После сварки для восстановления свойств требуется обработка раствором при температуре 1175 °C и старение при температуре 845 °C.

Q: Какие дефекты изготовления могут возникнуть при построениях K465?

A: Потенциальными дефектами, требующими оптимизации параметров, являются: пористость без сплавления, образование трещин между слоями, расслоение и деформация. Риск увеличивается при более низком предварительном нагреве и более высоких скоростях сканирования.

В: Какие методы финишной обработки можно использовать для деталей K465, изготовленных с помощью аддитивных технологий?

A: Обработка резанием, дробеструйная обработка, травление и электро-полировка позволяют улучшить шероховатость поверхности. Это облегчает проверку НК и улучшает усталостную долговечность.

В: Требует ли порошок сплава K465 особых условий хранения?

A: K465 порошок быстро впитывает влагу, поэтому хранение в герметично запакованных с продувкой аргоном емкостях является обязательным. Используйте в течение 1 недели после открытия емкости, чтобы предотвратить распад.

Вопрос: Какие меры предосторожности в области техники безопасности необходимо соблюдать при обращении с порошком K465?

A: порошок К465 не является воспламеняющимся, но может вызвать раздражение кожи/слизистой оболочки глаз. Используйте защитные перчатки, одежду, защитные щитки для лица. Избегайте вдыхания и обеспечьте надлежащую вентиляцию.

Заключение

Порошковый суперсплав K465 с улучшенными характеристиками никеля находит все более широкое применение в аддитивном производстве, обеспечивая создание легких, высокопрочных компонентов сложной геометрии. Его сбалансированный состав обеспечивает мощную комбинацию механических свойств, стойкости к окислению, термической стабильности и свариваемости. Благодаря этим характеристикам K465 подходит для аэрокосмических двигательных систем, наземного энергетического оборудования и химической техники, работающей при постоянных высоких температурах.

Понимание ниши, в которой K465 превосходит альтернативы, такие как Inconel 718 или Haynes 282, позволяет правильно выбирать материалы. Для получения оптимальной микроструктуры и характеристик необходим тщательный контроль параметров процесса АМ, качества порошка, термической обработки и горячего изостатического прессования. По мере развития возможностей аддитивного производства такие инженерные материалы, как K465, откроют новые возможности для проектирования высокотемпературных компонентов следующего поколения с увеличенным сроком службы.

Свяжитесь с нами сейчас

Пожалуйста, свяжитесь с нами, чтобы узнать последние цены на продукцию и наличие на складе.