Bột hợp kim K465

K465 Alloy Powder: Composition, Properties, Applications, and Specifications K465 has become a popular choice for aerospace, power generation, and chemical processing industries where components are subjected to high temperatures or aggressive environments. It allows complex geometries to be 3D printed for optimal performance. This article provides detailed information on the composition, properties, applications, specifications, availability,…

MOQ nhỏ

Tìm nguồn cung ứng linh hoạt cho hàng trăm sản phẩm

Hỗ trợ tùy chỉnh

Bột tùy chỉnh theo ngành

Giao hàng nhanh chóng

Bằng DHL Express, an toàn và nhanh chóng trực tiếp đến tay bạn

Bột hợp kim K465: Thành phần, tính chất, ứng dụng và thông số kỹ thuật

K465 đã trở thành một lựa chọn phổ biến cho ngành hàng không vũ trụ, sản xuất điện và chế biến hóa chất, nơi các linh kiện phải chịu nhiệt độ cao hoặc môi trường khắc nghiệt. Nó cho phép in 3D các hình học phức tạp để đạt được hiệu suất tối ưu.

Bài viết này cung cấp thông tin chi tiết về thành phần, thuộc tính, ứng dụng, thông số kỹ thuật, tính khả dụng, chế biến và so sánh giữa bột hợp kim siêu cứng K465 để sản xuất theo phương pháp tích hợp bồi đắp.

Thành phần dạng bột hợp kim K465

Thành phần danh nghĩa của bột siêu hợp kim niken K465 được thể hiện dưới đây:

| Nguyên tố | Tỉ trọng |

|---|---|

| Niken (Ni) | Sự cân bằng |

| Crom (Cr) | 15 – 17% |

| Coban (Co) | 9 – 10% |

| Molybdene (Mo) | 3% |

| Tan-ta-len (Ta) | 4.5 – 5.5% |

| Nhôm (Al) | 5 – 6% |

| Titanium (Ti) | 0.5 – 1% |

| Bo (B) | Tối đa 0,01% |

| Carbon (C) | Tối đa 0,03% |

| Zirconi (Zr) | Tối đa 0,01% |

| Niobi (Nb) | Tối đa 1% |

Niken tạo thành nền tảng của hợp kim và cung cấp một ma trận lập phương tâm ở mặt cho độ bền ở nhiệt độ cao. Các nguyên tử như crom, coban và molypden góp phần làm vững dung dịch rắn và cho phép làm cứng kết tủa.

Nhôm và titan được bổ sung để tạo thành hợp chất kết tủa gama Ni3(Al,Ti) nhằm tăng độ cứng và độ bền uốn lên đến 700¡«C. Tantal tạo thành lớp dung dịch rắn giúp tăng cường độ cứng và tạo thành cacbua để kiểm soát cấu trúc hạt. Bo giúp kết tủa cacbua phức tạp dễ dàng hơn.

Thành phần cân bằng của bột hợp kim siêu cứng K465 nickel cho ra sự kết hợp giữa độ bền, độ dẻo dai, khả năng chống ăn mòn và khả năng hàn, là những yêu cầu cần thiết đối với các linh kiện sản xuất phụ gia hiệu suất cao. Có thể tùy chỉnh các mức tối ưu của các nguyên tố hợp kim dựa trên các yêu cầu về bộ phận cuối cùng.

Đặc điểm của bột hợp kim K465

Bột siêu hợp kim K465 được chế biến qua phương pháp dung hợp bột nền laser hoặc nung nóng bằng chùm tia điện tử thể hiện các đặc tính sau ở dạng chế tạo và trạng thái nhiệt đã được xử lý:

Tính chất cơ học

| Bất động sản | Tình trạng được xây dựng | Sau xử lý nhiệt |

|---|---|---|

| Độ bền kéo | 1050 - 1250 MPa | 1150 - 1350 MPa |

| Cường độ chảy | 750 – 950 MPa | 1000 - 1200 MPa |

| Kéo dài | 10 – 25% | 8 – 15% |

| Độ cứng | 35 – 45 HRC | 42 - 48 HRC |

- Độ bền cao tương đương với các hợp kim siêu Niken đúc và rèn

- Tính dẻo được giữ lại sau khi xử lí nhiệt cho phép tạo hình/rèn

- Lão hóa kết tủa bằng pha gamma nguyên bản sau khi xử lý dung dịch

Tính chất vật lý

| Bất động sản | Giá trị |

|---|---|

| Mật độ | 8,1 – 8,3 g/cc |

| Điểm Nóng Chảy | 1260 - 1350 C.E. |

| Độ dẫn nhiệt | 11 – 16 W/m-K |

| Hệ số giãn nở nhiệt | 12 – 16 x 10<sup>-6</sup>?/K |

Đặc tính nhiệt độ cao

| Bất động sản | Giá trị |

|---|---|

| Nhiệt độ dịch vụ | Lên tới 700°C |

| Khả năng chống ôxi hóa | Tốt tới 850¡«C |

| Độ ổn định pha | Giữ được sức bền tới 70% nhiệt độ nóng chảy |

| Độ bền kéo dài khi bị phá vỡ | 140 MPa trong 1000 giờ ở 700¡«C |

- Giữ lại hơn phân nửa độ bền ở nhiệt độ hoạt động tối đa

- Chống lại quá trình oxy hóa và ăn mòn nóng trong môi trường tua bin khí

- Khả năng chống lại sự đứt gãy khi chịu lực tuyệt vời ở nhiệt độ cao

Những tài sản đáng chú ý khác

- Có thể hàn được bằng các phương pháp hàn nóng chảy thông thường

- Bề mặt hoàn thiện tốt và độ chính xác kích thước trong các chế tạo AM

- Có thể tùy chỉnh sử dụng các phương pháp xử lý nhiệt khác nhau

- Khả năng chịu mỏi và nứt nhiệt cao

Nhờ sự kết hợp cân bằng những tính chất cơ học, vật lý và nhiệt học, K465 hoàn toàn phù hợp với những môi trường khắc nghiệt trong động cơ hàng không vũ trụ, những hệ thống phát điện và thiết bị chế biến hóa học. Có thể tinh chỉnh những tính chất này tùy theo yêu cầu của ứng dụng.

Các ứng dụng của bột hợp kim K465

Các ứng dụng chính của các bộ phận hợp kim siêu bền K465 sản xuất theo phương pháp đắp thêm bao gồm:

Ngành hàng không vũ trụ:

- Lót buồng đốt, tăng cường, giá đỡ ngọn lửa trong động cơ phản lực

- Giá đỡ cấu trúc, khung, vỏ, phụ tùng

- Các linh kiện phần nóng như cánh tuabin cánh và cánh cố định

- Hệ thống đẩy tên lửa và động cơ tàu vũ trụ

Sản xuất năng lượng:

- Bộ trao đổi nhiệt, đường ống, van, ống phân phối trong hệ thống lò hơi và thu hồi nhiệt

- Các thành phần của đường dẫn khí nóng tuabin khí như vòi phun, lớp phủ ngoài

- Bộ thu và bộ tập trung năng lượng mặt trời

Ô tô:

- Bánh xe và vỏ máy tăng áp

- Đa tạp và các thành phần của hệ thống ống xả

Xử lý hóa học:

- Ống cải cách, bình phản ứng, linh kiện bộ trao đổi nhiệt

- Đường ống, van, bơm cho hóa chất ăn mòn

- Các công cụ như trục cán nguội, đồ gá cho các bộ phận composite

Lợi ích:

- Chịu được cách sử dụng bền vững ở nhiệt độ trên 700¡«C với mật độ thấp hơn so với các loại hợp kim của đối thủ cạnh tranh

- Sức đề kháng với quá trình oxy hóa và ăn mòn trong môi trường khí nóng

- Giảm trọng lượng đến mức tối đa so với các hợp kim niken đúc

- Cho phép hình dạng được tối ưu hóa phức tạp mà không thể đúc được

- Hợp nhất nhiều bộ phận thành một linh kiện in

- Tiết kiệm được lượng vật liệu lãng phí tương đối so với phương pháp trừ

- Thời gian dẫn ngắn hơn so với xử lý truyền thống

K465 thường được sử dụng làm vật thay thế cho hợp kim siêu bền, có giá thành đắt hơn trong động cơ hàng không vũ trụ và hệ thống điện mặt đất. Bột hợp kim có thể được điều chỉnh để đáp ứng các yêu cầu về nhiệt độ khắc nghiệt, áp suất và chống ăn mòn.

Thông số kỹ thuật của bột hợp kim K465

Các nhà sản xuất khác nhau cung cấp bột hợp kim K465 cho các quy trình AM đáp ứng các thông số kỹ thuật được đề cập dưới đây:

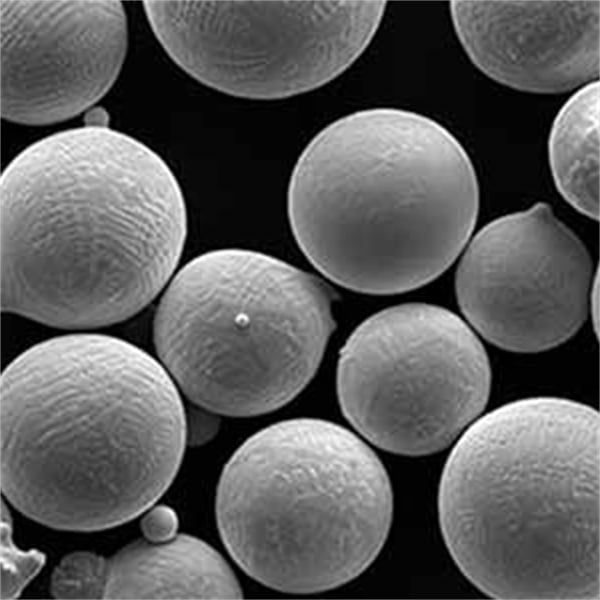

| Tham số | Đặc điểm kỹ thuật |

|---|---|

| Phân phối kích thước hạt | 15 đến 53 micron |

| Hàm lượng oxy | Tối đa 0,05% |

| Hàm lượng đạm | Tối đa 0,05% |

| Cấu trúc từ | Hình cầu |

| Mật độ biểu kiến | 4,0 - 4,5 g/cc |

| Mật độ chịu nén | 4,5 - 5,0 g/cc |

| Lưu lượng | 15 - 25 giây/50g |

- Phân phối kích thước hạt bột tối ưu cho các quy trình AM

- Dòng chảy bột cao đảm bảo lớp phủ trải đều

- Nồng độ oxy thấp giúp giảm thiểu nguy cơ phát sinh lỗi khi dựng

- Hình cầu cung cấp hình dạng đóng gói tốt và độ dày của lớp bột

Yêu cầu bổ sung:

- Bột nên được xử lý trong bầu khí trơ để ngăn ngừa nhiễm bẩn

- Hàm lượng ẩm phải được duy trì ở mức <0,1% khối lượng để bột chảy tốt

- Thời hạn bảo quản tạm thời đến 1 năm trong bình chứa kín có khí argon

- Mở bao bì trong vòng 1 tuần để tránh hỏng

Việc đáp ứng các thông số kỹ thuật về bột theo kích thước, hình dạng, thành phần hóa học và khả năng xử lý rất quan trọng để đạt được các bộ phận bằng công nghệ in 3D có độ dày đặc cao theo kỳ vọng về các đặc tính cơ học.

Tình trạng sẵn có của bột hợp kim K465

Có thể mua bột hợp kim siêu cứng K465 từ các nhà cung cấp chính như:

| Nhà sản xuất | Tên sản phẩm |

|---|---|

| Praxair | TA1 |

| Công ty dịch vụ sản xuất phụ gia Carpenter | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

Bột hợp kim được bán với nhiều kích thước khác nhau, từ hộp đựng 1 kg nhằm mục đích nghiên cứu và phát triển, đến hộp đựng 1.000 kg cho các khối lượng sản xuất. Giá giao động từ $90-150 một kg tùy thuộc vào số lượng và nhà sản xuất.

Thời gian thực hiện đối với việc mua sắm thường từ 2-8 tuần sau khi xác nhận đơn hàng. Việc phân bổ kích thước hạt tùy chỉnh và thao tác đặc biệt có thể yêu cầu thời gian chờ lâu hơn.

Cần theo dõi chặt chẽ lượng tồn kho bột K465 và đặt hàng lại trước khi hết. Thiếu hụt có thể gây ra thời gian ngừng hoạt động tốn kém của máy AM. Cân nhắc giãn cách các đơn hàng theo thời gian để duy trì lượng hàng tồn kho.

Quy trình chế biến bột hợp kim K465

Phạm vi tham số cho quy trình AM:

| Quy trình | Nhiệt độ làm nóng trước | Độ dày lớp phủ | Công suất laser | Tốc độ quét | Khoảng cách giữa các ô lưới |

|---|---|---|---|---|---|

| In Viet Nam DMLS dịch ra là: DMLS | 150 – 180C | 20 - 60 mm | 195 - 250 W | 600 – 1200 mm/giây | 0,08– 0,12 mm |

| EBM | 1000 – 1100¡«C | 50 - 200 Å | 5 – 25 mA | 50 – 200 mm/giây | 0,1 - 0,2 mm |

- DMLS = Công nghệ thiêu kết trực tiếp bằng tia laser kim loại

- EBM = Nung chảy chùm electron

- Thông qua dải thông số rộng hơn, cho phép tính linh hoạt trong việc tối ưu hóa hoàn thiện bề mặt, thời gian thi công hoặc đặc tính cơ học

- Việc nung nóng trước giúp giảm ứng suất còn lại; thông qua EBM sẽ cao hơn do nhiệt độ cao hơn

- Tốc độ quét chậm hơn cải thiện độ đặc nhưng kéo dài thời gian dựng

- Khoảng cách nở mịn làm giảm độ xốp nhưng yêu cầu nhiều lần quét hơn

Hậu xử lý:

- Loại bỏ các bộ phận khỏi tấm đế xây dựng nhờ cắt dây EDM

- Loại bỏ bột còn sót bằng phương pháp phun cát hạt thủy tinh

- Xử lý nhiệt làm giảm ứng suất ở 870 độ C trong 1 giờ

- Xử lý HIP ở 1160 °C dưới áp suất 100 MPa trong 4 giờ

- Xử lý nhiệt gia cường lão hóa ở 760¡«C trong 10 giờ

Lợi ích của quá trình xử lý hậu kỳ:

- HIP đóng các khoảng trống bên trong và giảm độ xốp

- Khử ứng suất còn lại và đạt độ cứng tối ưu thông qua phương pháp xử lý nhiệt

- Tạo ra các chi tiết có mật độ dày gần 100% với các tính chất cơ học tương đương với chi tiết đúc và rèn

- Áp dụng gia công đẳng nhiệt tĩnh (HIP) nóng và các phương pháp xử lý nhiệt bổ sung có thể giúp cải thiện các thuộc tính hơn nữa

Việc lựa chọn thông số, cấu trúc hỗ trợ, hướng xây dựng, các bước xử lý sau đều có thể tối ưu dựa trên công nghệ AM được sử dụng và các đặc tính yêu cầu.

K465 so với Các loại Bột siêu hợp kim khác

K465 so với Inconel 718

| Hợp kim | K465 | Inconel 718 |

|---|---|---|

| Mật độ | Cao hơn | Thấp hơn |

| Độ bền kéo | Tương tự | Tương tự |

| Nhiệt độ dịch vụ | Cao hơn 100¡«C | Lên đến 650¡«C |

| Chi phí | Đắt hơn 2X | Tiết kiệm hơn |

- Lựa chọn K465 cho khả năng chịu nhiệt độ cao hơn khi mức chi phí tăng là hợp lý

- Inconel 718 hiệu quả kinh tế hơn đối với các ứng dụng nhiệt độ thấp

K465 so với Haynes 282

| Hợp kim | K465 | Haynes 282 |

|---|---|---|

| Khả năng xử lý | Tốt hơn | Khó hơn |

| Độ dẫn nhiệt | Cao hơn | Thấp hơn |

| Nhiệt độ dịch vụ | Tương tự | Tương tự |

| Chi phí | Tương tự | Tương tự |

- K465 dễ dàng in laser và xử lý sau mà không bị nứt

- Haynes 282 dễ bị nứt đông cứng hơn trong quá trình xây dựng

K465 vs CM 247 LC

| Hợp kim | K465 | CM 247 LC |

|---|---|---|

| Mật độ | Thấp hơn | Cao hơn |

| Sức mạnh | Tương tự | Tương tự |

| Độ dẻo dai | Cao hơn | Thấp hơn |

| Chi phí | Thấp hơn | Cao hơn |

- K465 có khả năng kết hợp tốt giữa độ bền và độ dẻo dai

- Hợp kim giá rẻ thay thế CM 247 LC

K465 so với Inconel 625

| Hợp kim | K465 | Inconel 625 |

|---|---|---|

| Nhiệt độ dịch vụ | Cao hơn | Lên tới 700°C |

| Khả năng chống ăn mòn | Vừa đủ | Xuất sắc |

| Chi phí | Cao hơn | Thấp hơn |

| Tính sẵn có | Hạn chế hơn | Có sẵn |

- Inconel 625 được lựa chọn trong trường hợp khả năng chống ăn mòn vượt trội hơn khả năng chịu nhiệt độ cao

- K465 được ưa chuộng cho các bộ phận động cơ phản lực chịu nhiệt độ cực cao

Hiểu được những điểm K465 làm tốt hơn hoặc không tốt bằng những lựa chọn thay thế khác sẽ giúp việc lựa chọn vật liệu cho các thành phần AM được tốt hơn. Hợp kim có thể được tùy chỉnh để thay đổi cân bằng giữa chi phí, tính sẵn có, khả năng gia công và tính chất.

Bột hợp kim K465 - Câu hỏi thường gặp

H: Quá trình tiền xử lý nào được yêu cầu cho bột K465?

A: Bột K465 cần được sấy khô trong 1-4 giờ ở nhiệt độ 100-150 độ C để loại bỏ độ ẩm hấp thụ trong quá trình vận chuyển và lưu trữ. Rây giữa 20-63 micron sẽ loại bỏ các hạt lớn có thể gây ra sự cố cho máy tráng phủ.

Q: K465 có yêu cầu gia công sau bằng phương pháp ép đẳng hướng nóng (HIP) không?

A: Nên áp dụng HIP cho K465 nhưng không bắt buộc. HIP giúp loại bỏ được lỗ rỗng bên trong và đạt được mật độ và tính chất cơ lý tối đa. Thường thì mức áp dụng HIP là 1160°C trong vòng 4 giờ dưới áp suất 100 MPa.

H: Những biện pháp xử lý nhiệt nào có thể được sử dụng để điều chỉnh các tính chất của K465?

A: Sử dụng xử lý dung dịch ở 1150°C cùng đơn hoặc đôi lão hóa từ 700-850°C để tối ưu độ cứng và độ dẻo dai. Làm nguội nhanh sau xử lý dung dịch giúp cải tiến các tính chất.

Hỏi: Liệu hợp kim siêu bền K465 có hàn được để phục vụ mục đích sửa chữa không?

A: Vâng, có thể hàn K465 bằng kim loại đắp ER NiCrMo-10. Cần xử lý dung dịch ở 1175 độ C và ủ ở 845 độ C sau khi hàn để khôi phục tính chất.

Q: Thiều sót có thể xảy ra trong chế tạo nào với các bản dựng của K465?

A: Những lỗi tiềm ẩn đòi hỏi quá trình tối ưu hóa thông số là không dính mối, nứt giữa các lớp, bong tróc và biến dạng. Việc giảm nhiệt độ nung trước và tăng tốc độ quét sẽ làm tăng rủi ro.

H: Có thể sử dụng bao nhiêu phương pháp hoàn thiện trên các bộ phận K465 được sản xuất bồi đắp?

A: Gia công, phun bi, khắc hóa học và đánh bóng điện phân giúp cải thiện độ nhám bề mặt. Việc này hỗ trợ quá trình kiểm tra không phá hủy và cải thiện tuổi bền bỉ.

C: Bột hợp kim K465 có đòi hỏi biện pháp phòng ngừa lưu trữ đặc biệt không?

A: Bột K465 hấp thụ độ ẩm nhanh chóng, vì vậy phải bảo quản trong hộp đựng đầy argon. Sử dụng trong vòng 1 tuần sau khi mở hộp đựng để tránh làm hỏng.

Hỏi: Khi xử lý bột K465 cần những biện pháp phòng ngừa an toàn nào?

A: Bột K465 không bắt lửa nhưng có thể gây kích ứng da/mắt. Sử dụng găng tay bảo vệ, quần áo, kính chắn mặt. Tránh hít phải và lắp đặt hệ thống thông gió phù hợp.

Kết luận

Bột siêu hợp kim niken K465 đã được sử dụng ngày càng nhiều trong sản xuất bồi đắp, cho phép chế tạo các thành phần nhẹ, có độ bền cao với hình dạng phức tạp. Thành phần cân bằng của nó tạo ra sự kết hợp mạnh mẽ giữa các tính chất cơ học, khả năng chống oxy hóa, độ ổn định nhiệt và khả năng hàn. Những đặc tính này làm cho K465 phù hợp với hệ thống động cơ hàng không, thiết bị phát điện trên mặt đất và phần cứng xử lý hóa chất phải chịu dịch vụ nhiệt độ cao liên tục.

Hiểu được phân khúc thị trường mà K465 vượt trội hơn các lựa chọn thay thế như Inconel 718 hoặc Haynes 282 cho phép lựa chọn vật liệu phù hợp. Kiểm soát cẩn thận thông số quy trình AM, chất lượng bột, xử lý nhiệt và ép đẳng nhiệt ở nhiệt độ cao là điều cần thiết để có được cấu trúc vi mô và hiệu suất tối ưu. Khi khả năng sản xuất gia công chất phụ gia tiếp tục phát triển, các vật liệu được chế tạo như K465 sẽ mở ra những khả năng mới để thiết kế các thành phần nhiệt độ cao thế hệ tiếp theo với tuổi thọ sử dụng được kéo dài.

Liên lạc với chúng tôi ngay

Vui lòng liên hệ với chúng tôi để biết báo giá sản phẩm gần đây và tình trạng còn hàng trong kho.