Proszek ze stopu K465

K465 Alloy Powder: Composition, Properties, Applications, and Specifications K465 has become a popular choice for aerospace, power generation, and chemical processing industries where components are subjected to high temperatures or aggressive environments. It allows complex geometries to be 3D printed for optimal performance. This article provides detailed information on the composition, properties, applications, specifications, availability,…

Małe MOQ

Elastyczne zaopatrzenie dla setek produktów

Wsparcie w zakresie dostosowywania

Dostosowany proszek według branży

Szybka wysyłka

DHL Express, bezpiecznie i szybko bezpośrednio do Twoich rąk

Proszek ze stopu K465: skład, właściwości, zastosowania i specyfikacje

K465 stał się popularnym wyborem dla przemysłu lotniczego, produkcji energii i przetwórstwa chemicznego, w których komponenty poddawane są wysokim temperaturom lub agresywnym środowiskom. Umożliwia wykonywanie złożonych geometrii w druku 3D dla uzyskania optymalnych osiągów.

Tem artykuł, katkı maddesi üretimi için K465 süper alaşım tozunun kompozisyonu, özellikleri, uygulamaları, özellikleri, bulunma durumu, işlenmesi ve karşılaştırmalarıyla ilgili detaylı bilgi vermektedir.

Skład stopowy proszku K465

Skład nominalny proszku stopu nadstopu T465 na bazie niklu:

| Element | Waga % |

|---|---|

| Nikiel (Ni) | Równowaga |

| Chrom (Cr) | 15 – 17% |

| Kobalt (Co) | 9 – 10% |

| Molybden (Mo) | 3% |

| Tantal (Ta) | 4.5 – 5.5% |

| Aluminium (Al) | 5 – 6% |

| Tytan (Ti) | 0.5 – 1% |

| Bor (B) | Maks. 0,01% |

| Węgiel (C) | maks. 0,03% |

| Cyrkon (Zr) | Maks. 0,01% |

| Niob (Nb) | Maksymalnie 1% |

Nikiel stanowi podstawę stopu i zapewnia sześcienną sieć przestrzennie centrowaną dla wzmocnienia w wysokiej temperaturze. Elementy, takie jak chrom, kobalt i molibden, przyczyniają się do wzmocnienia roztworu stałego i umożliwiają utwardzenie przez wytrącanie.

Aby uzyskać twardość i odporność na pełzanie do 700°C, dodaje się aluminium i tytan, aby utworzyć osady gamma pierwszej fazy Ni3 (Al, Ti). Tantal zapewnia wzmocnienie roztworu stałego i tworzy węgliki do kontroli struktury ziarna. Bor ułatwia wytrącanie złożonych węglików.

Zrównoważony skład proszku superstępu K465 niklu zapewnia połączenie wytrzymałości, plastyczności, odporności na korozję i spawalności, konieczne do dodatkowego wytworzenia elementów o wysokiej wydajności. Zoptymalizowane poziomy elementów stopowych mogą być dostosowane na podstawie wymagań ostatecznej części.

Właściwości proszku z Al stopu K465

Proszek superstopy K465 obrabiany przy użyciu selektywnego laserowego spiekania proszku lub topienia wiązką elektronów charakteryzuje się następującymi właściwościami w stanie wyjściowym i po obróbce cieplnej:

Właściwości mechaniczne

| Nieruchomość | Stan faktyczny | Obróbka cieplna później |

|---|---|---|

| Odporność na rozciąganie | 1050–1250 MPa | 1150 - 1350 MPa |

| Wytrzymałość graniczna | 750 – 950 MPa | 1000–1200 Mpa |

| Wydłużenie | 10 – 25% | 8 – 15% |

| Twardość | 35 – 45 HRC | 42 - 48. sesja Rady ds. Praw Człowieka |

- Wysokie poziomy wytrzymałości, porównywalne do odlewanych stopów nadżaroodpornych niklowych i stopów kutych

- Kowalność zachowana po obróbce cieplnej pozwala na wykonywanie kucia/formowania

- Utwardzanie wydzieleniowe przez fazę gamma pierwszą po obróbce roztworowej

Właściwości fizyczne

| Nieruchomość | Wartość |

|---|---|

| Gęstość | 8,1-8,3 g/cc |

| Temperatura topnienia | 1260–1350 р. н. е. |

| Przewodność cieplna | 11 –16 W/m-K |

| Współczynnik rozszerzalności cieplnej | 12 – 16 x 10^-6 ?/K |

Właściwości w wysokiej temperaturze

| Nieruchomość | Wartość |

|---|---|

| Temperatura pracy | Do 700¡«C |

| Odporność na utlenianie | Dobre przy 850¡«C |

| Stabilność faz | Zachowuje wytrzymałość aż do 70% punktu topnienia |

| Pełzanie Temperatury | 140 MPa w temperaturze 700°C przez 1000 godzin |

- Zachowuje ponad połowę swej wytrzymałości przy maksymalnej temperaturze roboczej

- Odporne na utlenianie i gorącą korozję w turbinach gazowych

- Doskonała wytrzymałość na pełzanie pod obciążeniem w wysokiej temperaturze

Inne ważne cechy

- Spawalny przy użyciu tradycyjnych metod spawania metodą łączenia.

- Dobra jakość powierzchni i dokładność wymiarowa w wydrukowanych elementach addytywnych

- Można dostosować za pomocą różnych obróbek cieplnych

- Duża wytrzymałość na zmęczenie cieplne i odporność na pękanie

Zbilansowany zestaw właściwości mechanicznych, fizycznych i termicznych sprawia, że K465 nadaje się do zastosowania w ekstremalnych warunkach panujących w silnikach lotniczych, systemach produkcji energii i instalacji do przetwarzania chemicznego. Właściwości można dostosować w oparciu o wymagania aplikacji.

Zastosowania proszków stopu K465

Główne zastosowania części wykonanych w sposób addytywny z superstępu K465 obejmują:

Astronautyka:

- Wkładki komory spalania, wzmacniacze, stabilizatory płomienia w silnikach odrzutowych

- Wsporniki konstrukcyjne, ramy, obudowy, osprzęt

- Gorące elementy sekcji, takie jak łopatki i łopatki turbiny

- Układy napędu rakietowego i silniki statków kosmicznych

Generowanie prądu:

- Wymienniki ciepła, rurociągi, zawory, kolektory w systemach kotłów i odzyskiwania ciepła

- Komponenty gorącej drogi przepływu gazu turbiny, takie jak dysze, osłony

- Odbiorniki i kolektory energii słonecznej

Motoryzacja:

- Koła turbosprężarki i obudowy

- Kolektory i elementy układów wydechowych

Obróbka chemiczna:

- Rury reformatorskie, zbiorniki reakcyjne, elementy wymienników ciepła

- Rurociągi, zawory, pompy do chemikaliów korozyjnych

- Narzędzia, takie jak trzpienie, oprzyrządowanie do części kompozytowych

Korzyści:

- Wytrzymuje stały użytek w temperaturze ponad 700 ¡«C niższej gęstości niż konkurencyjne stopy

- Odporność na oksydację i korozję w środowiskach o wysokiej temperaturze

- Zmniejsza wagę komponentów w stosunku do niklowych stopów odlewanych

- umożliwia złożone zoptymalizowane geometrie, niemożliwe do uzyskania przy odlewaniu

- Scala wiele części w jeden drukowany komponent

- Oszczędza odpady materiałowe w porównaniu z metodami odejmowanymi

- Krótsze czasy realizacji w porównaniu do tradycyjnego przetwarzania

K465 jest często stosowany jako zamiennik cięższych, droższych superstopów w silnikach lotniczych i systemach zasilania lądowego. Proszek stopowy można dostosować do spełnienia wymagań w ekstremalnych warunkach temperatury, ciśnienia i korozji.

Specyfikacja Proszku Stopu K465

Proszek stopu K465 do procesów AM jest dostarczany przez różnych producentów zgodnie z następującymi nominalnymi specyfikacjami:

| Parametr | Specyfikacja |

|---|---|

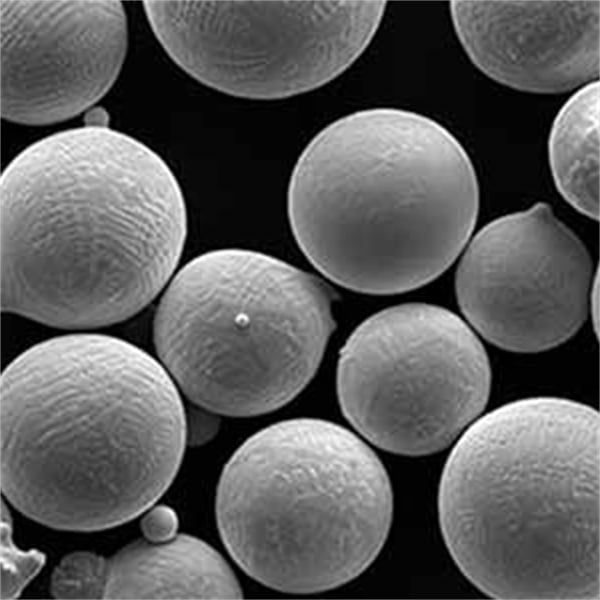

| Rozpiętość wielkości cząsteczek | 15 – 53 mikron |

| Zawartość tlenu | Maks. 0,05% |

| Zawartość azotu | Maks. 0,05% |

| Morfologia | Sferoidalny |

| Gęstość Nasypowa | 4,0 – 4,5 g/cm3 |

| Gęstość usypu | G/cm3 4,5–5,0 |

| Szybkość przepływu | 15–25 s/50g |

- Optymalizacja rozmiaru cząstek proszku do procesów AM

- Wysoka płynność proszku zapewnia równomierne rozprowadzanie warstw

- Mała zawartość tlenu minimalizuje ryzyko wad w kompilacjach

- Kształt kulisty zapewnia dobre wypełnianie i gęstość proszku na powierzchni

Dodatkowe wymagania:

- Proszek należy przechowywać w atmosferze obojętnej, aby uniknąć zanieczyszczenia

- Zawartość wilgoci musi być utrzymywana poniżej 0,1 % wagowych dla prawidłowego przepływu proszku

- Przechowywanie tymczasowe do 1 roku w zapieczętowanych opakowaniach zawierających argon

- Otwarte pojemniki należy zużyć w ciągu 1 tygodnia, aby uniknąć degradacji

Spełnienie specyfikacji sproszkowanych barwników pod względem wielkości, kształtu, chemii i sposobu obchodzenia się z nimi ma kluczowe znaczenie dla uzyskania gęstych części AM o oczekiwanych właściwościach mechanicznych.

Dostępność proszku ze stopu K465

Proch K465 superstopu można nabyć od następujących dostawców:

| Producent | Nazwa produktu |

|---|---|

| Praxair | TA1 |

| Carpenter Additive | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

Proszek stopowy jest sprzedawany w różnych opakowaniach, od 1 kg dla celów badawczo-rozwojowych do 1000 kg dla objętości produkcyjnych. Ceny wynoszą od 90 do 150 USD za kg w zależności od ilości i producenta.

Czasy realizacji w przypadku zakupów zwykle są dostępne w okresie od 2–8 tygodni od potwierdzenia zamówienia. Niestandardowe rozkłady wielkości cząstek i specjalne czynności manipulacyjne mogą wymagać dłuższego czasu realizacji zamówienia.

Należy dokładnie monitorować stan zapasów proszku K465 i zamawiać go z odpowiednim wyprzedzeniem przed wyczerpaniem. Braki mogą powodować kosztowne przestoje maszyn AM. Należy rozważyć rozłożenie zamówień w czasie w celu utrzymania zapasów.

Przetwarzanie proszku ze stopu K465

Zakresy parametrów dla procesów AM:

| Proces | Temperatura wstępnego podgrzewania | Grubość warstw | Moc lasera | Prędkość skanowania | Odstępy lęgowe |

|---|---|---|---|---|---|

| DMLS | 150–180°C | 20 – 60 Ã… | 195–250 W | 600 – 1200 mm/s | 0,08 – 0,12 mm |

| EBM | 1000 – 1100 r. p.n.e. | 50 – 200 ×m | 5–25 mA | 50 – 200 mm/s | 0,1 – 0,2 mm |

- DMLS = Bezpośrednie spiekanie metalu laserowego

- EBM = Topienie wiązką elektronów (Electron beam melting)

- Szerszy zakres parametrów zapewnia elastyczność w optymalizacji wykończenia powierzchni, czasu tworzenia lub właściwości mechanicznych

- Podgrzewanie wstępne redukuje naprężenia szczątkowe; wyższe w przypadku EBM ze względu na wyższe temperatury

- Wolniejsze prędkosci skanowania polepszają gęstość, ale wydłużają czas tworzenia

- Drobne szczeliny włazu zmniejszają porowatość, ale wymagają większej liczby przejść skanowania

Postprodukcja:

- Usunięcie części z płyty montażowej za pomocą cięcia drutem EDM

- Usunięcie pozostałego proszku za pomocą obróbki strumieniowo-ściernej koralikami szklanymi

- Odprężanie cieplne w temperaturze 870¡«C przez 1 godzinę

- Obróbka HIP w temperaturze 1160 °C pod ciśnieniem 100 MPa przez 4 godziny

- 10-godzinne hartowanie z wydzielaniem wydzielin w temperaturze 760¡«C

Zalety post-processingu:

- HIP zamyka wewnętrzne puste obszary i minimalizuje porowatość

- Zabiegi cieplne łagodzą naprężenia szczątkowe i zapewniają optymalną twardość

- Osiągnij prawie 100% gęstych części o właściwościach mechanicznych równych odlewanym i kowanym

- Dodatkowe gorące izostatyczne prasowanie (HIP) i obróbka cieplna mogą jeszcze bardziej poprawić właściwości

Wybór parametrów, struktury pomocnicze, orientacja bryły i etapy postprocessingu są optymalizowane na podstawie zastosowanej technologii AM i wymaganych właściwości.

Jak K465 wypada w porównaniu z innymi superstopami proszkowymi

K465 a Inconel 718

| Stop | K465 | Inconel 718 |

|---|---|---|

| Gęstość | Wyżej | Niżej |

| Odporność na rozciąganie | Podobny | Podobny |

| Temperatura pracy | 100¡«C wyżej | Do 650¡«C |

| Koszt | 2X drożej | Bardziej ekonomiczne |

- K465 wybrano dla wyższej temperatury zdolności, tam gdzie wzrost kosztów jest uzasadniony

- Inconel 718 bardziej ekonomiczny w przypadku zastosowań w niższych temperaturach

K465 kontra Haynes 282

| Stop | K465 | Haynes 282 |

|---|---|---|

| Przetwarzalność | Lepiej | trudniejszy |

| Przewodność cieplna | Wyżej | Niżej |

| Temperatura pracy | Podobny | Podobny |

| Koszt | Podobny | Podobny |

- Łatwiejszy do drukowania laserowego i post-procesu bez pękania

- Haynes 282 bardziej podatny na pękanie podczas zestalania w przebiegu procesu wytwarzania

K465 vs CM 247 LC

| Stop | K465 | CM 247 LC |

|---|---|---|

| Gęstość | Niżej | Wyżej |

| Siła | Podobny | Podobny |

| Kowalność | Wyżej | Niżej |

| Koszt | Niżej | Wyżej |

- K465 ma lepszą kombinację wytrzymałości i plastyczności

- Tańsza alternatywa stopowa dla CM 247 LC

K465 i Inconel 625

| Stop | K465 | Inconel 625 |

|---|---|---|

| Temperatura pracy | Wyżej | Do 700¡«C |

| Odporność przeciwkorozyjna | Średnia | Wyśmienicie |

| Koszt | Wyżej | Niżej |

| Dostępność | Bardziej ograniczone | Łatwo dostępny |

- Wybrano Inconel 625 tam, gdzie odporność na korozję jest ważniejsza od odporności wysokotemperaturowej

- K465 wolałoby części silnika odrzutowego widząc skrajne temperatury

Zrozumienie, w czym K465 przewyższa lub ustępuje alternatywnym rozwiązaniom, ułatwia wybór materiału do komponentów AM. Stop ten może być dostosowany do zmiany równowagi pomiędzy kosztami, dostępnością, możliwością przetwarzania i właściwościami.

Proszek stopowy K465 — najczęściej zadawane pytania

Q: Jakie kroki związane z wstępnym przetwarzaniem są wymagane dla proszku K465?

A: Proszek K465 należy suszyć przez 1-4 godziny w temperaturze 100-150°C, aby usunąć wilgoć wchłoniętą w czasie transportu i magazynowania. Przesiewanie pomiędzy 20-63 mikronami pozwoli wyeliminować duże cząstki, które mogą powodować problemy z przewałkowaniem.

P: Czy K465 wymaga obróbki cieplno-izostatycznej (HIP) po procesie?

A: Zaleca się wykonanie HIP dla K465, ale nie jest ono obowiązkowe. Pozwala ono na zamknięcie wewnętrznych pustych przestrzeni i osiągnięcie maksymalnej gęstości oraz własności mechanicznych. Typowe wartości dla HIP wynoszą 1160¡«C pod ciśnieniem 100 MPa przez 4 godziny.

P: Jakie zabiegi cieplne można zastosować w celu dostosowania właściwości K465?

A: Obróbka w rozworze w temperaturze 1150 °C oraz pojedyncze lub podwójne starzenie w temperaturze 700-850 °C stosuje się w celu optymalizacji wytrzymałości i zdolności do odkształcania się. Szybkie chłodzenie po obróbce roztworowej poprawia właściwości.

P: Czy stop K465 nadaje się do spawania w celu naprawy?

Odp.: Tak, K465 może być spawany przy użyciu spoiwa ER NiCrMo-10. Aby odzyskać właściwości, po spawaniu należy przeprowadzić obróbkę cieplną w temperaturze 1175 °C i starzenie w temperaturze 845 °C.

Q: Jakie wady produkcyjne mogą występować w konstrukcjach K465?

A: Brak porowatości spowodowanej brakiem spawania, pękanie między warstwami, rozwarstwienia i wypaczenia to potencjalne wady wymagające optymalizacji parametru. Niższe podgrzewanie wstępne i większe prędkości skanowania zwiększają ryzyko.

P: Jakie metody wykańczania można stosować w przypadku parts K465 wykonanych addytywnie?

A: Obróbka mechaniczna, śrutowanie, trawienie chemiczne i polerowanie elektrolityczne umożliwiają poprawę chropowatości powierzchni. Ułatwia to kontrolę nieniszczącą i wydłuża żywotność zmęczeniową.

P: Czy proszek ze stopu K465 wymaga specjalnych warunków magazynowania?

A: Proszek K465 szybko chłonie wilgoć, dlatego wymagane jest przechowywanie w hermetycznie zamkniętych opakowaniach z wypompowanym argonem. Do użycia w ciągu 1 tygodnia od otwarcia pojemnika w celu zapobieżenia degradacji.

P: Jakie środki ostrożności należy zachować podczas obchodzenia się z proszkiem K465?

A: Proszek K465 nie jest łatwopalny, ale może powodować podrażnienia skóry/oczu. Używaj rękawic ochronnych, ubrań, osłon twarzy. Unikaj wdychania i zastosuj odpowiednią wentylację.

Wniosek

Proszek ze stopu niklu K465 zyskał szerokie uznanie w produkcji addytywnej, umożliwiając wytwarzanie lekkich, wysoko wytrzymałych elementów o skomplikowanej geometrii. Zrównoważony skład zapewnia potężną synergię właściwości mechanicznych, odporności na utlenianie, stabilności termicznej i spawalności. Te atrybuty sprawiają, że K465 jest odpowiedni do zastosowania w systemach napędowych lotnictwa i kosmonautyki, naziemnym sprzęcie do produkcji energii oraz sprzęcie do przetwórstwa chemicznego, który musi długotrwale pracować w wysokiej temperaturze.

Zrozumienie niszy, w której K465 wyprzedza alternatywy, takie jak Inconel 718 lub Haynes 282, umożliwia prawidłowy wybór materiału. Aby uzyskać optymalną mikrostrukturę i wydajność, konieczna jest staranna kontrola parametrów procesu AM, jakości proszku, obróbki cieplnej oraz gorącego prasowania izostatycznego. W miarę rozwoju możliwości produkcji addytywnej, materiały inżynieryjne, takie jak K465, otworzą nowe możliwości projektowania komponentów o wysokiej temperaturze następnej generacji z wydłużoną żywotnością.

Skontaktuj się z nami teraz

Prosimy o kontakt w celu uzyskania aktualnych ofert i dostępności produktów.